Оксидный катализатор, способ получения оксидного катализатора, способ получения ненасыщенной кислоты и способ получения ненасыщенного нитрила

Иллюстрации

Показать всеНастоящее изобретение относится к оксидному катализатору в форме частиц для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана. Заявленный катализатор содержит соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, соединения W и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных следующей далее формулой (0), где средняя интенсивность для W, присутствующего в области в пределах 5 мкм от поверхности в направлении центра частицы оксидного катализатора, равна или больше чем в 1,08 раз величины интенсивности для W, присутствующего в оксидном катализаторе в целом, и средняя интенсивность для W, присутствующего в области от части, соответствующей 5 мкм, от поверхности в направлении центра частицы оксидного катализатора, равна или больше чем в 0,3, и менее чем в 1 раз величины интенсивности для W, присутствующего в оксидном катализаторе в целом:

CMo:CV:CW:CNb:CX:CZ=1:a:w:c:x:z ..., (0)

где CMo представляет собой атомное отношение Mo; CV представляет собой атомное отношение V; CW представляет собой атомное отношение W; CNb представляет собой атомное отношение Nb; CX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; CZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc; и a, w, c, x и z попадают в диапазоны 0,01≤a≤1, 0<w≤2, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно. Кроме того, изобретение относится к способу получения оксидного катализатора, а также к способам получения ненасыщенной кислоты и ненасыщенного нитрила с использованием оксидного катализатора. Применение заявленного оксидного катализатора позволяет получить соответствующую ненасыщенную кислоту и соответствующий ненасыщенный нитрил с высоким выходом. 4 н. и 16 з.п. ф-лы, 1 ил., 3 табл., 31 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к оксидному катализатору, к способу получения оксидного катализатора и к способу получения ненасыщенной кислоты и способу получения ненасыщенного нитрила с использованием этого оксидного катализатора.

Уровень техники

Способ получения соответствующей ненасыщенной карбоновой кислоты или ненасыщенного нитрила из пропилена или изобутилена с помощью газофазного каталитического окисления или газофазного каталитического аммоксидирования к настоящему времени хорошо известен. В последние годы уделяется внимание способу получения соответствующей ненасыщенной карбоновой кислоты или ненасыщенного нитрила с помощью газофазного каталитического окисления или газофазного каталитического аммоксидирования с использованием пропана или изобутана вместо пропилена или изобутилена.

Предлагаются различные оксидные катализаторы в качестве катализаторов для газофазного каталитического аммоксидирования. Как правило, оксид, полученный посредством смешивания молибдена, ванадия и чего-либо подобного, по потребности, и кальцинирования смеси, непосредственно используется в качестве такого катализатора. В то же время подход к дополнительной последующей обработке катализатора, кальцинированного таким образом, также исследуют для получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила.

Например, патентный документ 1 описывает подход, который включает импрегнирование катализатора раствором Mo-V-Sb/Te, содержащим один или несколько элементов, выбранных из группы, состоящей из вольфрама, молибдена, хрома, циркония, титана, ниобия, тантала, ванадия, бора, висмута, теллура, палладия, кобальта, никеля, железа, фосфора, кремния, редкоземельного элемента, щелочного металла и щелочноземельного металла. Патентный документ 2 описывает подход, который включает смешивание катализатора с добавками, такими как соединение сурьмы, соединение молибдена, соединение теллура и соединение вольфрама, и воздействие на эту смесь реакции или включает смешивание катализатора или предшественника катализатора с добавками, кальцинирование смеси, с последующей реакцией.

Список цитирований

Патентные документы

[Патентный документ 1] Выложенный патент Японии № 10-028862.

[Патентный документ 2] WO 2003-048553.

Сущность изобретения

Техническая проблема

Патентный документ 1 описывает, что катализатор импрегнируют раствором оксида металла или чего-либо подобного. Однако это импрегнирование требует стадий приготовления раствора, содержащего оксид металла или что-либо подобное, импрегнирования катализатора раствором, сушки катализатора, импрегнированного таким образом, и повторного кальцинирования катализатора, высушенного таким образом. Это осложняет стадии получения, по сравнению с теми, которые свободны от таких операций импрегнирования, и является неудобным для крупномасштабного промышленного производства.

Патентный документ 2 описывает, что добавки, такие как соединения металлов, добавляют к катализатору или предшественнику катализатора. Однако этот способ не дает промышленно достаточную селективность или выходы. Автор настоящего изобретения предполагает, что добавление добавок в слишком малом или большом количестве приводит к понижению селективности или выходов продукта, представляющего интерес, даже если этого и не утверждается явным образом в патентном документе 2. Можно потребовать, чтобы количество добавляемых добавок и их формы определялись совместно для получения максимального воздействия добавок.

Таким образом, настоящее изобретение осуществлено с учетом этих обстоятельств. Одна из целей настоящего изобретения заключается в получении оксидного катализатора, который предназначен для использования при реакции газофазного каталитического окисления или газофазного каталитического аммоксидирования пропана или изобутана и может использоваться для получения продукта, представляющего интерес, при высоких выходах. Другая цель настоящего изобретения заключается в создании способа получения этого оксидного катализатора, который является пригодным для эффективного крупномасштабного промышленного производства оксидного катализатора.

Решение проблемы

Настоящее изобретение заключается в следующем:

[1] Оксидный катализатор в форме частиц для использования в газофазной реакции каталитического окисления или в газофазной реакции каталитического аммоксидирования пропана или изобутана,

оксидный катализатор, содержащий соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, соединения W и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных следующей далее формулой (0), где

W концентрируется по поверхности частицы оксидного катализатора и вблизи нее:

CMo:CV:CW:CNb:CX:CZ=1:a:w:c:x:z... (0)

где CMo представляет собой атомное отношение Mo; CV представляет собой атомное отношение V; CW представляет собой атомное отношение W; CNb представляет собой атомное отношение Nb; CX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; CZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла; и a, w, c, x и z попадают в диапазоны 0,01≤a≤1, 0<w≤2, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно.

[2] Оксидный катализатор в соответствии с [1], где средняя интенсивность для W, присутствующего в области в пределах 5 мкм от поверхности в направлении центра частицы оксидного катализатора, равна или эквивалентна 1,08 величины интенсивности или больше, для W, присутствующего в оксидном катализаторе в целом.

[3] Способ получения оксидного катализатора для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана, способ включает стадии:

(I) получения заготовки исходных материалов, содержащей соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, необязательное соединение W и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных следующей далее формулой (1);

(II) сушки заготовки исходных материалов для получения сухого порошка; и

(III) кальцинирования сухого порошка, где

стадия кальцинирования (III) включает стадию кальцинирования сухого порошка в присутствии соединения, содержащего W, в форме твердого продукта, с получением кальцинированного на предварительной стадии порошка или в основном кальцинированного порошка, или стадию кальцинирования кальцинированного на предварительной стадии порошка, полученного посредством кальцинирования сухого порошка в присутствии соединения, содержащего W, в форме твердого продукта, с получением в основном кальцинированного порошка, и необязательно включает стадию дополнительного кальцинирования в основном кальцинированного порошка в присутствии соединения, содержащего W, в форме твердого продукта,

твердый продукт удовлетворяет условиям, представленным следующей далее формулой (2), и оксидный катализатор содержит каталитический компонент, имеющий композицию, представленную следующей далее общей формулой (3):

AMo:AV:AW:ANb:AX:AZ=1:a:b:c:x:z... (1)

где AMo представляет собой атомное отношение Mo; AV представляет собой атомное отношение V; AW представляет собой атомное отношение W; ANb представляет собой атомное отношение Nb; AX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; AZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла; и a, b, c, x и z попадают в диапазоны 0,01≤a≤1, 0≤b≤1, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно;

3 м-1<RW/Mo/d<600000 м-1... (2)

где RW/Mo представляет собой атомное отношение W, содержащегося в твердом продукте, к Mo, содержащемуся в сухом порошке; и d представляет собой средний размер частиц твердого продукта; и

Mo1VaWb+b'NbcXxZzOn... (3)

где a, b, c, x и z, каждый, являются такими, как определено выше в формуле (1); X представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Sb и Te; Z представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc; b' попадает в диапазон 0,001≤b'≤0,3; и n представляет собой значение, которое удовлетворяет условию баланса валентностей.

[4] Способ получения оксидного катализатора в соответствии с [3], где твердый продукт удовлетворяет условиям, представленным следующим далее формулам (4) и (5):

0,001<RW/Mo<0,6... (4)

1 мкм<d<300 мкм... (5)

где RW/Mo и d, каждый, являются такими, как определено выше в формуле (2).

[5] Способ получения оксидного катализатора в соответствии с [3] или [4], где в формуле (1), 0<b≤1.

[6] Способ получения оксидного катализатора по любому из [3]-[5], где соединение Mo, соединение V, соединение W, соединение Nb, соединение, представленное X, и соединение, представленное Z, в сухом порошке, в кальцинированном на предварительной стадии порошке или в порошке, в основном кальцинированном, представляют собой, каждое, по меньшей мере, одно соединение, выбранное из группы, состоящей из соли неорганической кислоты, соли органической кислоты, оксида и сложного оксида.

[7] Способ получения оксидного катализатора по любому из [3]-[6], дополнительно включающий стадию сушки распылением раствора или суспензии, содержащей соединение W, с получением твердого продукта.

[8] Способ получения оксидного катализатора по любому из [3]-[7], где оксидный катализатор содержит каталитический компонент на носителе из оксида кремния в количестве 10-80% масс. в терминах SiO2 по отношению к общему количеству каталитического компонента и оксида кремния.

[9] Способ получения соответствующей ненасыщенной кислоты из пропана или изобутана посредством газофазной реакции каталитического окисления, способ включает использование оксидного катализатора, полученного с помощью способа по любому из [3]-[8].

[10] Способ получения соответствующего ненасыщенного нитрила из пропана или изобутана посредством газофазной реакции каталитического аммоксидирования, способ включает использование оксидного катализатора, полученного с помощью способа получения по любому из [3]-[8].

Преимущественные воздействия изобретения

Настоящее изобретение может предложить оксидный катализатор, который предназначен для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана и может использоваться для получения продукта, представляющего интерес, с высокими выходами. Настоящее изобретение может также предложить способ получения этого оксидного катализатора, который является пригодным для эффективного крупномасштабного промышленного производства оксидного катализатора

Краткое описание чертежей

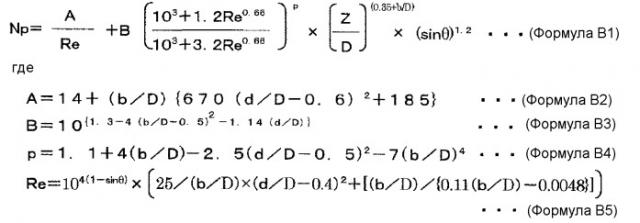

[Фигура 1] Фиг.1 представляет собой схематическое изображение для иллюстрации средней интенсивности W.

Описание вариантов осуществления

Далее, один из вариантов осуществления настоящего изобретения (упоминаемый далее просто как "настоящий вариант осуществления") будет описываться подробно. Однако, настоящее изобретение, как предполагается, не ограничивается настоящим вариантом осуществления, ниже, и различные изменения или модификации могут быть проделаны без отклонения от духа или основной идеи настоящего изобретения.

(1) Оксидный катализатор

Оксидный катализатор по настоящему варианту осуществления находится в форме частиц и содержит соединение Mo, соединение V, соединение Nb, соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, соединения W, и необязательное соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, при атомных отношениях, представленных формулой (0), показанной ниже. В этом оксидном катализаторе W концентрируется по поверхности частицы и вблизи нее

CMo:CV:CW:CNb:CX:CZ=1:a:w:c:x:z... (0)

В формуле CMo представляет собой атомное отношение Mo; CV представляет собой атомное отношение V; CW представляет собой атомное отношение W; CNb представляет собой атомное отношение Nb; CX представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te; и CZ представляет собой атомное отношение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла и щелочноземельного металла (далее, они также коллективно упоминаются как "элемент Z");

a, w, c, x и z попадают в диапазоны 0,01≤a≤1, 0<w≤2, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1 соответственно, с точки зрения получения продукта, представляющего интерес, при высоких выходах. Они предпочтительно составляют 0,01≤a≤1, 0,001≤w≤1, 0,01≤c≤1, 0,01≤x≤1 и 0≤z≤1, более предпочтительно 0,1≤a≤0,5, 0,005≤w≤1, 0,1≤c≤0,5, 0,01≤x≤0,5 и 0,001≤z≤0,5, еще более предпочтительно 0,1≤a≤0,45, 0,01≤w≤0,5, 0,1≤c≤0,4, 0,01≤x≤0,4 и 0,001≤z≤0,4.

Кроме того, когда оксидный катализатор имеет композицию, представленную общей формулой (3), и его получают с помощью способа получения, описанного далее, является предпочтительным, чтобы w было таким же, как b+b' в формуле (3).

В оксидном катализаторе по настоящему варианту осуществления изобретения, Mo, V, Nb и, по меньшей мере, один элемент, выбранный из группы, состоящей из Sb и Te, образуют сложный оксид, и этот сложный оксид демонстрирует активность в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана. Этот оксид дополнительно образует комплекс с W с получением при этом оксидного катализатора, который может использоваться для получения продукта, представляющего интерес, с более высокими выходами. Является предпочтительным, чтобы каждый элемент имел композицию в диапазоне, описанном выше, с точки зрения облегчения формирования активных кристаллов в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования.

Когда оксидный катализатор содержит элемент Z, этот элемент Z, особенно предпочтительно, представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Mn, B и щелочноземельного металла, с точки зрения, например, подавления горения аммиака, уменьшения образования нежелательных кристаллов (кристаллов, которые ингибируют получение продукта, представляющего интерес) и уменьшения образования активных центров (активных центров разложения), на которых разлагаются продукт, представляющий интерес, промежуточные соединения (например, пропилен) или газообразные исходные материалы (аммиак и пропан). Ce является особенно предпочтительным с точки зрения уменьшения образования активных центров разложения продукта, представляющего интерес.

В оксидном катализаторе по настоящему варианту осуществления, W концентрируется по поверхности частицы и вблизи нее. В настоящем описании, "концентрирование" W означает, что в определенной области W находится при более высоком содержании, чем в других областях. Кроме того, "поверхность частицы" относится к внешней поверхности оксидного катализатора. Когда оксидный катализатор имеет пору на внутренней стороне (внутри) частицы, область, которая располагается внутри этой поры, внутри частицы и может вступать в контакт с газами, жидкостями, и тому подобное, поступающими снаружи, не применяется как "поверхность частицы". Кроме того, "ближнее пространство" около поверхности частицы относится к области, имеющей глубину, соответствующую приблизительно 1/2 от расстояния от поверхности частицы в направлении центра частицы. Кроме того, центр частицы оксидного катализатора определяется как средняя точка самого большого размера частицы, полученного в сечении частицы оксидного катализатора, разрезанной в произвольном направлении.

Предпочтительная область, где концентрируется W, зависит от типа, размера частиц, количества и способа добавления соединения вольфрама (соединение W), добавляемого в способ получения оксидного катализатора, описанный далее. Является в целом предпочтительным, чтобы W концентрировался в области в пределах 5 мкм от поверхности частицы катализатора в направлении центра частицы. В этом контексте, распределение W в настоящем описании должно измеряться для частиц оксидного катализатора, имеющих размер частиц от 40 до 70 мкм. Даже оксидный катализатор, который не имеет среднего размера частиц, находящегося в этом диапазоне, также считается удовлетворяющим состоянию предпочтительного концентрирования, описанному выше, постольку, поскольку он содержит частицы, имеющие размер частиц от 40 до 70 мкм, и в результате измерения распределения W, для частицы, имеющей этот размер частиц, W концентрируется в пределах 5 мкм от поверхности. Авторы настоящего изобретения считают, что частица оксидного катализатора для использования в реакции в псевдоожиженном слое эффективно оказывает каталитическое воздействие, в особенности, когда она имеет размер частиц от 40 до 70 мкм. Таким образом, оксидный катализатор, имеющий, по меньшей мере, этот размер частиц, становится эффективным посредством придания ему предпочтительного распределения W, описанного выше.

Не требуется, чтобы имелась четкая граница между областью, где концентрируется W, и областью, внутренней по отношению к ней (в сторону центра частицы от нее). Например, содержание W может уменьшаться постепенно, при приближении к центру, от области, где концентрируется W (то есть, области в пределах 5 мкм от поверхности частицы в направлении центра частицы; W присутствует при относительно высокой концентрации) к области на внутренней стороне, где W присутствует при относительно низкой концентрации. Альтернативно, содержание W может уменьшаться резко. Когда оксидный катализатор получают с помощью способа получения, который включает добавление соединения W, как описано далее, W концентрируется по поверхности частицы и вблизи нее таким образом, что содержание W имеет тенденцию к понижению при перемещении ближе к центру.

Средний размер частиц оксидного катализатора предпочтительно составляет от 20 до 100 мкм. Для реакции в псевдоожиженном слое, средний размер частиц более предпочтительно составляет от 30 до 90 мкм, особенно предпочтительно, от 40 до 70 мкм, с точки зрения текучести катализатора. Средний размер частиц катализатора измеряют с помощью способа, описанного далее.

Компоненты (элементы) иные, чем W, содержащиеся в оксидном катализаторе, могут распределяться, независимо от распределения W, в области, где концентрация W высокая (например, в области в пределах 5 мкм от поверхности частицы, где концентрируется W), и в области на внутренней стороне (на центральной стороне частицы). Каждый из этих компонентов может распределяться однородно или может концентрироваться вблизи поверхности, как для W. Является предпочтительным, чтобы компоненты иные, чем W, в частности, по меньшей мере, один элемент, выбранный из группы, состоящей из Mo, V, Nb, Sb и Te, присутствовали в области, где концентрируется W, с точки зрения улучшения рабочих характеристик катализатора посредством взаимодействия между W и другими компонентами и/или, например, посредством замещения W другими компонентами во время кальцинирования или реакции катализатора в присутствии соединения вольфрама (соединения W).

Является предпочтительным, чтобы W присутствовал также в центральной области частицы, где W не концентрируется. В настоящем описании, "центральная область" относится к области, внутренней (на центральной стороне частицы от нее) по отношению к области вблизи поверхности частицы. По меньшей мере, часть W, присутствующая в центральной области, как предполагается, должна замещаться на молибденовых (Mo) или ванадиевых (V) активных центрах в активных кристаллах сложного оксида, и как считается, вносить вклад в термостойкость и окислительно-восстановительную стойкость посредством влияния на кристаллическую структуру сложного оксида. По этой причине, частица катализатора, имеющая W в центральной области, имеет тенденцию к тому, чтобы иметь большое время жизни катализатора и быть преимущественной для долговременного промышленного использования.

Для оксидного катализатора по настоящему варианту осуществления, его композиция или структура в области иной, чем поверхность частицы или область вблизи нее, не является как-либо ограниченной постольку, поскольку W концентрируется по поверхности частицы и в области вблизи нее и катализатор удовлетворяет атомным отношениям, представленным формулой (0), как целое. Является предпочтительным, чтобы W был представлен однородно при отношении, полученном посредством вычитания отношения концентрированного W из атомного отношения, представленного формулой (0) (то есть, в полученном отношении, атомное отношение W меньше, чем отношение, представленное формулой (0)), в области иной, чем поверхность частицы или область вблизи нее, с точки зрения улучшения выхода продукта, представляющего интерес.

В настоящем описании, термин "однородный", описанный для распределения и присутствия W, означает, что в результате анализа профиля распределения композиции по сечению частицы оксидного катализатора, интенсивность W в определенном месте в области иной, чем поверхность частицы или область вблизи нее, находится в пределах ±25% по отношению к средней интенсивности во всей области, иной, чем поверхность частицы или область вблизи нее.

Способ получения оксидного катализатора, содержащего W, сконцентрированный по поверхности частицы и в области вблизи нее, будет описан далее.

Концентрируется ли W по поверхности частицы оксидного катализатора и в области вблизи нее или нет, можно определить на основе отношения (Sw0) средней интенсивности W по поверхности частицы и области вблизи нее к отношению для частицы в целом посредством анализа профиля распределения композиции по сечению частицы оксидного катализатора. Это отношение (Sw0) средней интенсивности должно вычисляться в соответствии с формулой (S1), описанной далее. Кроме того, при анализе профиля распределения, описанном далее, W может рассматриваться как концентрируемый по поверхности частицы и в области вблизи нее, когда отношение (Sw) средней интенсивности W, присутствующего в пределах 5 мкм по глубине от поверхности частицы в направлении центра частицы, к отношению для частицы в целом больше, чем 1,05. Более предпочтительно, отношение (Sw) равно или больше, чем 1,08. Это отношение (Sw) средней интенсивности должно вычисляться в соответствии с формулой (S2), описанной далее. В этом случае, средняя интенсивность W, присутствующего в области в пределах 5 мкм от поверхности частицы оксидного катализатора в направлении центра частицы, может превышать более чем в 1,05 раза или равна или эквивалентна 1,08 величины интенсивности или больше для W, присутствующего в оксидном катализаторе в целом. При анализе профиля распределения, используют SEM-EDX, как описано далее. Могут использоваться и другие общие способы анализа композиции, например, EPMA (электронный микрозондовый рентгеновский анализатор). В таком случае, строят калибровочную кривую для получения соответствия численных значений между SEM-EDX и этим способом, и Sw можно определять на основе калибровочной кривой.

В настоящем описании, Sw0 и Sw конкретно измеряют следующим образом с использованием SEM-EDX: сначала, частица, которая должна анализироваться, погружается в соответствующую смолу матрицы (например, в смолу из ненасыщенного полиэстра), которую затем полируют для сошлифовывания ее целиком, пока не будет экспонироваться сечение погруженной в нее частицы катализатора. При полировке можно использовать, например, водную суспензию, содержащую абразив, такой как оксид алюминия. Однако для измерения абразив смывают. После этого, положение образца регулируют таким образом, что экспонируемое сечение частицы катализатора помещается в наблюдаемое поле зрения при измерении SEM-EDX. Затем сечение частицы катализатора облучают пучками электронов. Интенсивность характерного рентгеновского излучения W (то есть, интенсивность W), испускаемую из части, облучаемой электронными пучками, считают, в то время как область, которая должна анализироваться, сканируется с помощью электронных пучков для осуществления при этом анализа профиля распределения. Является предпочтительным, чтобы условия измерения устанавливались при ускоряющем напряжении 0-15 кВ, времени задержки 1,0 мксек, 5000 сканирований, размер пятна 50 и при рабочем расстоянии 10 мм, используя получение изображений с помощью отраженных электронов. Полупроводник Si (Li) используют в качестве детектора. Этот анализ профиля распределения осуществляют в части, имеющей самый большой размер частицы, в сечении частицы катализатора. Из полученных данных анализа профиля распределения, вычисляют Sw0 и Sw в соответствии с формулами (S1) и (S2), показанными ниже. В этом случае, 10 или больше частиц (каждая имеет размер частицы от 40 до 70 мкм), сечение которых экспонируется вплоть до центра частицы или до его окрестностей, исследуют с помощью анализа профиля распределения. Вычисляют Sw0 и Sw каждой частицы, и определяют их среднее значение.

Sw0 = (Средняя интенсивность W на диаметре от каждого края (поверхности) самого большого размера частицы до части, соответствующей 1/4 от размера частицы)/(средняя интенсивность W на самом большом размере частицы в целом)... (S1)

Sw = (Средняя интенсивность W на диаметре в 5 мкм от каждого края (поверхности) самого большого размера частицы)/(средняя интенсивность W на самом большом размере частицы в целом)... (S2)

Когда Sw0 больше чем 1,00, W считается концентрируемым по поверхности частицы оксидного катализатора и в области вблизи нее.

В этом контексте, "средняя интенсивность" относится к среднему значению интенсивности за исключением фона. Является предпочтительным, чтобы данные собирались на интервалах 1 мкм или меньше. Кроме того, Sw оценивают для частиц катализатора, имеющих размер частицы от 40 до 70 мкм, и не оценивают для частиц катализатора, имеющих размер частиц меньше, чем 40 мкм, или больше, чем 70 мкм.

Фиг.1 представляет собой схематическое изображение для иллюстрации средней интенсивности W при анализе профиля распределения средней интенсивности W в частице оксидного катализатора. Фиг.1 показывает пример измерения/вычисления Sw. Как показано на Фиг.1, воздействие настоящего изобретения может осуществляться более эффективно, когда средняя интенсивность W, присутствующего в области в пределах 5 мкм от поверхности частицы, выше чем для W, присутствующего в частице оксидного катализатора в целом, и Sw больше чем 1,05.

Оксидный катализатор, содержащий W, сконцентрированный по поверхности частицы и в области вблизи нее, имеет высокую износостойкость из-за присутствия очень твердого W по поверхности и в области вблизи нее и, особенно предпочтительно, применяется для реакции в псевдоожиженном слое. Кроме того, W имеет более высокую температуру плавления, чем другие компоненты, содержащиеся в катализаторе, и по этой причине демонстрирует воздействие предотвращения осаждения оксида, содержащего Mo, с низкой температурой плавления, по поверхности. Таким образом, такой оксидный катализатор является особенно пригодным для использования, когда температура реакции является высокой. Кроме того, W с высокой температурой плавления, сконцентрированный по поверхности частицы катализатора и в области вблизи нее, как считается, также имеет воздействие предотвращения адгезии катализаторов, приписываемой вытеканию компонентов с низкими температурами плавления, или предотвращения ухудшения текучести катализатора в реакции в псевдоожиженном слое.

Для частицы оксидного катализатора, его поверхность имеет самую высокую частоту контактов между частицами и высокую частоту экспонирования для атмосферы реакции (газ/температура/давление, и тому подобное). Таким образом, W, который концентрируется в области в пределах 5 мкм от поверхности, то есть, в области, относительно близкой к поверхности, может эффективно оказывать свое воздействие, даже если W добавляют к оксидному катализатору в малом количестве. Кроме того, может быть уменьшено отрицательное воздействие на рабочие характеристики, такое как разложение аммиака под действием избыточного добавленного W. В дополнение к этому, при этом можно экономить на количестве добавленного W. По этой причине, такой оксидный катализатор является предпочтительным также и с экономической точки зрения.

Количество W, содержащегося на центральной стороне частицы, где W не концентрируется, при анализе профиля распределения, предпочтительно составляет 0,3≤Iw≤1, более предпочтительно 0,5≤Iw≤0,99,

где Iw = (средняя интенсивность W на диаметре от части, соответствующей 5 мкм от каждого края (поверхности) самого большого размера частиц, и до центра)/(средняя интенсивность W для самого большого размера частиц в целом).

(2) Способ получения оксидного катализатора

Способ получения оксидного катализатора по настоящему варианту осуществления представляет собой способ получения оксидного катализатора для использования в газофазной реакции каталитического окисления или газофазной реакции каталитического аммоксидирования пропана или изобутана, способ включает стадии: (I) получения заготовки исходного материала, содержащей соединение Mo, соединение V, соединение Nb и соединение, по меньшей мере, одного элемента, выбранного из группы, состоящей из Sb и Te, при конкретных атомных отношениях (далее, упоминается как "стадия приготовления исходных материалов"); (II) сушки заготовки исходных материалов с получением сухого порошка (далее, упоминается как "стадия сушки"); и (III) кальцинирования сухого порошка (далее, упоминается как "стадия кальцинирования").

(I) Стадия приготовления исходных материалов

На стадии приготовления исходных материалов, предпочтительно, соединение, содержащее каждый элемент, составляющий оксидный катализатор, растворяют или диспергируют в растворителе и/или в дисперсионной среде с получением заготовки исходных материалов. Обычно, в качестве растворителя и/или дисперсионной среды можно использовать воду. Далее, будет описываться стадия использования воды в качестве растворителя и/или дисперсионной среды. Количество растворителя и/или дисперсионной среды, содержащееся в заготовке исходных материалов, предпочтительно составляет от 70 до 95% масс., более предпочтительно от 75 до 90% масс., по отношению к общему количеству конечной заготовки исходных материалов, с точки зрения, например, полного растворения и/или диспергирования соединения, содержащего каждый элемент, составляющий оксидный катализатор (далее, также упоминается просто как "элемент составляющий катализатор"), соответствующим образом регулируя окислительно-восстановительное состояние элемента, составляющего катализатор, и регулируя вязкость заготовки исходных материалов непосредственно перед сушкой распылением, чтобы позволить получаемым частицам катализатора иметь предпочтительную форму и/или прочность.

Соединение, содержащее каждый элемент, составляющий оксидный катализатор (также включая соли; далее, упоминается также просто как "соединение составляющего элемента"), может использоваться в качестве компонента, содержащегося в заготовке исходных материалов.

На стадии приготовления исходных материалов, процедуры растворения, процедуры смешивания или процедуры диспергирования для соединений составляющих элементов не являются как-либо ограниченными. Исходные материалы, такие как соединения составляющих элементов, могут растворяться, смешиваться или диспергироваться в одной и той же водной среде. Альтернативно, исходные материалы, такие как соединения составляющих элементов, могут по отдельности растворяться, смешиваться или диспергироваться в различных водных средах, а затем эти водные среды могут смешиваться. Кроме того, нагрев и/или перемешивание могут осуществляться по необходимости. Отношение смешивания каждого соединения составляющего элемента может устанавливаться соответствующим образом с учетом отношения каждого составляющего элемента в конечном получаемом оксидном катализаторе, и количества каждого соединения составляющего элемента (добавляемого на следующих далее стадиях, таких как стадия кальцинирования), содержащегося в нем.

Является предпочтительным, чтобы заготовка исходных материалов содержала Mo, V, Nb и Te и/или Sb. Заготовка исходных материалов может содержать, по меньшей мере, один материал, выбранный из группы, состоящей из Mn, B, Ti, Al, Ta, щелочного металла, щелочноземельного металла, La, Ce, Pr, Yb, Co, Y и Sc, в дополнение к этим элементам, и может также содержать W. Примеры соединений составляющих элементов включают, но, не ограничиваясь этим как-либо, соединения, показанные ниже.

Примеры Mo-содержащего соединения (далее, упоминается как "соединение Mo"; это же будет верным для всех других элементов), служащего в качестве исходных материалов для Mo, включают аммоний гептамолибдат [(NH4)6Mo7O24∙4H2O], молибден триоксид [MoO3], фосфорномолибденовую кислоту [H3PMo12O40], кремнемолибденовую кислоту [H4SiMo12O40] и пентахлорид молибдена [MoCl5]. Среди них, аммоний гептамолибдат [(NH4)6Mo7O24∙4H2O] является предпочтительным с точки зрения растворимости, валентности Mo, универсальности, легкой доступности, и тому подобное.

Примеры соединения V, служащего в качестве исходных материалов для V, включают аммоний метаванадат [NH4VO3], ванадий пентоксид [V2O5] и хлорид ванадия [VCl4 или VCl3]. Среди них, аммоний метаванадат [NH4VO3] является предпочтительным с точки зрения растворимости, валентности V, универсальности, легкой доступности, и тому подобное.

Примеры соединения Nb, служащего в качестве исходных материалов для Nb, включают ниобиевую кислоту, соли неорганических кислот и ниобия и соли органических кислот и ниобия. Среди них, ниобиевая кислота является предпочтительной с точки зрения растворимости, валентности Nb, универсальности, легкой доступности, и тому подобное. Ниобиевая кислота представлена химической формулой Nb2O5∙nH2O и также называется гидроксид ниобия или ниобий оксид гидрат. Кроме того, ниобий может растворяться в водном растворе дикарбоновой кислоты и использоваться в качестве соединения Nb. Для этого соединения Nb, молярное отношение дикарбоновая кислота/ниобий предпочтительно составляет 1 к 4. Кроме того, дикарбоновая кислота предпочтительно представляет собой щавелевую кислоту, с точки зрения растворимости и соответствующего образования комплексов с Nb.

Примеры соединения Sb, служащего в качестве исходных материалов для Sb, включают оксид сурьмы [Sb2O3 или Sb2O5], сурмянистую кислоту [HSbO2], сурьмяную кислоту [HSbO3], антимонат аммония [(NH4)SbO3], хлорид сурьмы [Sb2Cl3], соли органических кислот (например, тартрат) и сурьмы и металлическую сурьму. Среди них, дисурьма триоксид [Sb2O3] является предпочтительным, с точки зрения растворимости, валентности Sb, универсальности, легкой доступности, и тому подобное.

Примеры соединения Te, служащего в качестве исходных материалов для Te, включают теллуровую кислоту [H6TeO6] и металлический теллур. Среди них, теллуровая кислота [H6