Композиционный пьезокерамический материал

Иллюстрации

Показать всеИзобретение относится к композиционным керамическим пьезоэлектрическим материалам на основе фаз кислородно-октаэдрического типа и может быть использовано для изготовления гидроакустических устройств, а также приборов СВЧ и УЗ диапазонов, приборов точного позиционирования объектов (литография, туннельные растровые микроскопы) и т.д. Техническим результатом изобретения является повышение значений εT 33/ε, пьезомодулей и приведенных параметров, определяющих эффективность пьезоматериалов при сохранении ими высоких значений Кp. Композиционный пьезокерамический материал включает: фазу А, полученную из PbO, ZrO2 и TiO2 при следующем соотношении компонентов, в мольных долях (PbO : ZrO2 : TiO2) : [1:(0,33-0,39):(0,61-0,67)]; фазу В, полученную из PbO, ZnO, NiO·nH2O и Nb2O5 при следующем соотношении компонентов, в мольных долях (PbO : ZnO : NiO·nH2O : Nb2O5): [1:(0,08-0,12):(0,22-0,25):0,33], где n=1-3; фазу С, полученную из PbO, Fe2O3·mH2O и Nb2О5 при следующем соотношении компонентов, в мольных долях (PbO : Fe2O3·mH2O : Nb2O5) : [1:0,25:0,25], где n=1-3. Содержание фаз A, B и C в системе в мольных долях составляет [(1-k/2) (0,54-0,6) А]+[(1-k/2)(0,4-0,46) В]+[kC], где k=0,01-0,10. 1 з.п. ф-лы, 3 пр., 4 табл., 5 ил.

Реферат

Изобретение относится к композиционным керамическим пьезоэлектрическим материалам на основе фаз кислородно-октаэдрического типа и может быть использовано для изготовления гидроакустических устройств, а также приборов СВЧ и УЗ диапазонов, приборов точного позиционирования объектов (литография, туннельные растровые микроскопы) и т.д.

Известны пьезоэлектрические материалы, которые используются для изготовления гидроакустических преобразователей, приборов точного позиционирования объектов и т.д. [1-18].

Известен пьезоэлектрический керамический однофазный материал на основе фаз системы: PbO, TiO2, ZrO2, Nb2O5, BaO, SrO, MgO, ZnO, который используются для изготовления гидроакустических преобразователей, приборов точного позиционирования объектов и т.д. [10-12].

Материал имеет относительную диэлектрическую проницаемость поляризованных образцов εT 33/ε=2700-3020, коэффициент электромеханической связи пленарной моды колебаний Кp=0,60, пьезомодуль d33=470 пКл/Н. Для указанных применений материал имеет не оптимальные значения εT 33/ε и Кp.

Известен пьезоэлектрический керамический материал на основе фаз системы ЦТС, включающей PbO, ZrO2, TiO2, Nb2O5, SrO (промышленно выпускаемый в России материал ЦТС-19). Материал имеет εT 33/ε=1470-1760, Кp=0,42÷0,467, пьезомодули |d31|=116 пКл/Н и d33=298 пКл/Н [1, 3, 13-16].

Известен пьезокерамический материал на основе фаз системы, образованных при взаимодействии PbO, TiO2, ZrO2, Nb2O5, BaO, MgO, ZnO, при их соотношении (в мас. %): (60,52÷69,00):(5,84÷12,60):(12,94÷23,42):(1,31÷4,19):(0,00÷4,83):(0,03÷0,50):(0,40÷1,28), а также следовые массы добавок (CaO, ZnO, Ta2O5, WO3, Sb2O3, CO3O4, NiO, Cr2O3, Ag2O, Ga2O3, Y2O3, La2O3, CeO2 Pr2O3, Nd2O3, Sm2O3, Eu2O3, Gd2O3, Tb2O3, Dy2O3, Ho2O3, Er2O3, Tm2O3, Yb2O3, Lu2O3) [17].

Материал имеет εT 33/ε=1500÷1800, Кp=0,50÷0,60. Для указанных применений материал имеет недостаточно высокие значения εT 33/ε и Кp,

Наиболее близким к заявляемому материалу по составу и достигаемому результату является пьезоэлектрический керамический материал, изготовленный из следующих компонентов (в мас. %): PbO=60,33÷67,02, BaO=0,35÷2,23, SrO=0,64÷4,03, TiO2=10,22÷10,48, ZrO2=15,75÷17,43, Nb2O5=4,62÷4,82, MgO=0,51÷0,54, ZnO=0,38÷0,39 [18].

Для указанных применений материал имеет недостаточно высокие значения εТ 33/ε при удовлетворительных значениях Кр.

Техническим результатом изобретения является повышение εТ 33/ε пьезоматериалов при сохранении высоких значений Кр.

Технический результат достигается пьезокерамическим материалом, включающим

- фазу А, полученную из PbO, ZrO2 и TiO2 при следующем соотношении компонентов, в мольных долях (PbO : ZrO2 : TiO2) : [1:(0,33-0,39):(0,61-0,67)];

- фазу В, полученную из PbO, ZnO, NiO·nH2O и Nb2O5 при следующем соотношении компонентов, в мольных долях (PbO : ZnO : NiO·nH2O : Nb2O5) : [1:(0,08-0,12):(0,22-0,25):0,33], где n=1-3;

- фазу С, полученную из PbO, Fe2O3·mH2O и Nb2O5 при следующем соотношении компонентов, в мольных долях (PbO : Fe2O3·mH2O : Nb2O5) : [1:0,25:0,25], где m=1-3;

при содержании фаз А, В и С в системе, в мольных долях: [(1-k/2) (0,54-0,6) А] + [(1-k/2) (0.4-0.46) В] + [kC], где k=0,01-0,10.

При этом фаза А имеет состав PbTi1-xZrxO3, фаза В имеет состав Pb(Zn1-yNiy)0,33Nb0,67O3, фаза С имеет состав PbFe0,5Nb0,5O3, где: х=0,61-0,67; у=0,64-0,76.

Соотношение оксидов в конечном продукте, в соответствии с перерасчетом на один моль PbO, отвечает следующим значениям прекурсоров, в мольных долях.

Отличием предлагаемого материала от прототипа является использование при его изготовлении в качестве его компонентов порошков предварительно синтезированных фаз А, В и С, при синтезе которых наряду с оксидами PbO, ZrO2, TiO2, Nb2O5, использован оксид цинка ZnO и гидроксиды Ni(II) и Fe(III).

Целевой керамический композиционный пьезоматериал формируется в процессе обжига пресс-заготовок при Тсп.=1350-1450 К, изготовленных из предварительно синтезированных микродисперсных порошков фаз состава (PbTi1-xZrxO3), где х=0,61-0,67 /фаза А/, а также релаксорных фаз Pb(Zn1-yNiy)0,33Nb0,67O3, где у=0,64-0,76 /фаза В/ и (PbFe0,5Nb0,5O3) /фаза С/, которые, в свою очередь, изготовлены из исходных оксидов PbO, ZrO2, TiO2, Nb2O5, ZnO, и гидроксидов Ni(II) и Fe(III). Взаимодействие между частицами фаз A, B и C ограничивается образованием поверхностных твердых растворов. Применение при синтезе релаксорных фаз, содержащих ниобий (V), гидроксидов Fe(III) и Ni(II), препятствует образованию параллельных продуктов синтеза (фаз со структурой типа пирохлора). Это способствует сохранению состава релаксорных фаз, за счет понижения температуры их синтеза, что в свою очередь, за счет снижения дефектности фаз B и C, уменьшает скорость взаимного растворения компонентов A, B и C друг в друге, что обеспечивает образование композиционного материала с высокими электрофизическими свойствами (рис. 1 и 2).

В качестве исходных реагентов для синтеза фаз A, B и C использовались оксиды следующих квалификаций: PbO, ZrO2 и TiO2 - “ч”, ZnO, - “ч.д.а.”, Nb2O5 - “нбо-пт”, а также гидроксиды типа Fe2O3 · mH2O и NiO · nH2O, которые осаждались из нитратных солей указанных элементов щелочными реагентами (все реактивы квалификацией не ниже ч.д.а.). Содержание Fe2O3 и NiO и, соответственно, Fe2O3 · mH2O и NiO · nH2O контролировалось методом ДТА, результаты которого перепроверялись методами химического анализа, а фазовый состав продуктов разложения гидроксидов - рентгенофазовым анализом.

Ниже приведены примеры осуществления изобретения.

Пример 1. Изготовление двухфазного композиционного керамического пьезоматериала PbTi0,625Zr0,375O3 (фаза A) + Pb(Zn0,3Ni0,7)0,33Nb0,67O3 (фаза B)

На первом этапе из смеси исходных оксидов (PbO + 0,375 ZrO2 + 0,625 TiO2) (смешение осуществлялось в планетарной мельнице с ускорением 29g) при температурах ниже 1100 К (время обжига 3 часа) синтезировалась сегнетофаза состава PbTi0,625Zr0,375O3 (фаза А). Параллельно с этим из смеси оксидов и гидроксида никеля (II) (PbO + 0,10ZnO + 0,23NiO · nH2O + 0,33Nb2O5, где n=1-3) (смешение осуществлялось в планетарной мельнице с ускорением 29g) при температурах 1000-1150 К (время обжига 3 часа) синтезировалась сегнетофаза состава Pb(Zn0.3Ni0.7)1/3Nb2/3O3 (фаза В). На втором этапе из порошков состава PbTi0,625.Zr0,375O3 и Pb(Zn0.3Ni0.7)0,33Nb0,67O3, при их мольном соотношении 0,56:0,44 изготавливали их смесь (Z-образный смеситель, время смешения 30 минут 3% водный раствор ПВС), которую сушили при 379-400 К.

Из полученных смесей формовали пресс-заготовки, которые обжигали при 1175-1250 К в течение 2 часов и подвергали помолу в планетарной мельнице. Согласно данным РФА продукт синтеза двухфазный (состоит из двух фаз, с близким параметром элементарных ячеек - рисунок 4) - фазы A и B.

Из изготовленных смесей формовались пресс-заготовки в виде столбиков диаметром 12 мм, высотой 10-15 мм. Их обжиг осуществлялся при Тсп.=1350-1450 К. Длительность изотермической выдержки варьировалось от 1 до 1,5 часа. Спеченный материал разрезался на диски диаметром 10 мм и толщиной 1 мм. Их поверхностная металлизация (толщиной 7-8 мкм) проводилась методом вжигания серебросодержащей пасты при температуре Tвжиг=1000 К в течение 0,3-0,6 ч. Образцы поляризовались при нагревании на воздухе с помощью установки ПВС-5 (напряженность поля 2-4 кВ/см).

Пример 2. Изготовление композиционного пьезокерамического материала.

Порошок фазы состава PbFe0,5Nb0,5O3 (фаза С) изготавливался из смеси оксидов свинца, ниобия и гидроксида Fe(III) (PbO + 0,25Fe2O3 · mH2O + 0,25 Nb2O5, где m=1-3) путем их смешения в планетарной мельнице и обжига пресс-заготовок при температурах 1100-1250 К (время обжига от 1,5 до 3 часов).

На втором этапе порошок, представляющий собой смесь фаз A и B, изготовленный по технологии, описанной в примере 1, смешивался с порошком PbFe0.5Nb0.5O3 (фаза С) в мольном отношении A : В : С=0,554:0,436:0,01 (Z-образный смеситель, время смешения 30 минут 3% водный раствор ПВС).

Пресс-заготовки, из полученных смесей компонентов (A + В + С) изготовлялись в виде столбиков диаметром 12 мм, высотой 10-15 мм. Их обжиг осуществлялся при Тсп=1350-1450 К. Длительность изотермической выдержки варьировалась от 1 до 1,5 часа. Спеченный материал разрезался на диски диаметром 10 мм и толщиной 1 мм. Их поверхностная металлизация (толщиной 7-8 мкм) проводилась методом вжигания серебросодержащей пасты при температуре Tвжиг=1000 К в течение 0,3-0,6 ч. Образцы поляризовались при нагревании на воздухе с помощью установки ПВС-5 (напряженность поля 2-4 кВ/см).

На рис. 1 приведена технологическая схема получения материала по примерам 1 и 2.

На рис. 2а показан порошок состава PbO + 0,1ZnO + 0,23NiO · nH2O + 0,33Nb2O5 после механической обработки прекурсоров.

На рис. 2б показан продукт предварительного обжига фаз A и В при мольном соотношении 0,56:0,44.

На рис. 3а) показаны сколы керамического композиционного пьезоматериала при составе (в мольных долях) А : В : С=0,525:0,415:0,06 (состав 5, таблица 2), формирующемся при: 1350 К (слева) - время обжига 2 часа; 1450 К (справа) - время обжига 1 час.

На рис. 4 приведены данные РФА керамики состава A : B : C=0,525:0,415:0,06 (в мольных долях), формирующемся при 1450 К (время обжига 1 час).

Аналогично примеру 1 синтезировались:

*(1a) сегнетофаза состава PbTi0,67Zr0,33O3 (фаза А) из смеси исходных оксидов (PbO + 0,33ZrO2 + 0,67TiO2) и параллельно сегнетофаза состава Pb(Zn0,24Ni0,76)0,33Nb0,67O3 (фаза В) из смеси исходных оксидов (PbO + 0,08ZnO + 0,25NiO · nH2O + 0,33Nb2O5), где n=1-3;

*(1б) сегнетофаза состава PbTi0,61.Zr0,39O3 (фаза А) из смеси исходных оксидов (PbO + 0,39ZrO2 + 0,61TiO2) и параллельно сегнетофаза Pb(Zn0,36Ni0,64)0,33Nb0,67O3 (фаза В) из смеси исходных оксидов PbO + 0,12ZnO + 0,22NiO · nH2O + 0,33Nb2O5, где n=1-3.

Аналогично примеру 2 получены:

- (2а) целевые продукты состава: (PbTi0,67Zr0,33O3) (фаза А) + Pb(Zn0,24Ni0,76)0,33Nb0,67O3 (фаза В) + PbFe0.5Nb0,5O3 (фаза С)

*в мольном отношении А : В : С=[(1-k/2)0,6]:[(1-k/2)0,46]:k, где k=0,1,

*в мольном отношении А : В : С=[(1-k/2)0,54]:[(1-k/2)0,4]:k, где k=0,1,

-(2б) целевые продукты состава: PbTi0,61Zr0,39O3 (фаза А) + Pb(Zn0,36Ni0,64)0,33Nb0,67O3 (фаза В) + PbFe0,5Nb0,5О3 (фаза С)

*в мольном отношении А : В : С=[(1-k/2)0,6[:[(1-k/2)0,46]:k, где k=0,1,

*в мольном отношении А : В : С=[(l-k/2)0,54[:[(l-k/2)0,4]:k, где k=0,1,

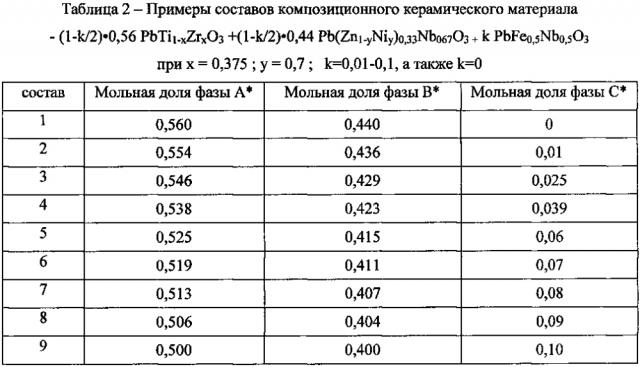

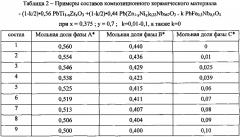

Пример 3. Аналогично примеру 2 получены целевые продукты состава (1-k/2)·0,44 Pb(Zn1-yNiy)0,33Nb0,67O3 - (1-k/2)·0,56 PbTi1-xZrxO3 - k PbFe0,5Nb0,5O3 при x=0,375, y=0,7, k=0,01-0,10 (таблица 2).

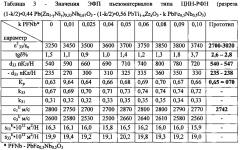

В таблице 3, приведены электрофизические свойства материалов по примерам 1 и 3 (составы 1-9). Для сравнения там же приведены характеристики материала по патенту РФ №2440954, выбранного в качестве ближайшего аналога.

Аналогичные результаты получены для других составов, приведенных в примерах 2 (а, б).

Электрофизические параметры композиционных пьезоэлектрических материалов: диэлектрическая проницаемость поляризованных образцов (εТ 33/ε), пьезомодули: (d31 и d33), коэффициенты электромеханической связи, тангенс угла диэлектрических потерь (tg) определяли в соответствии с ОСТ 11.0444-87. На основании полученных данных рассчитаны эффективные параметры материалов (таблица 4).

Данные, приведенные в таблицах 3 и 4, подтверждают преимущества предлагаемого пьезоэлектрического керамического материала по сравнению с материалом-прототипом, а именно повышение εТ 33/ε до 3850 и значений d33 до 800 пКл/Н, при сохранении высоких величин Кp>0,65. Одновременно приведенные параметры (d33/εТ 33/εo)/(d31/εT 33/εo) превосходят аналог на 25-30%, а по d33/(c3 D√εT 33/εo)/ d31/(c1 D√εT 33/εo) в среднем на 15%.

Полученные экспериментальные данные свидетельствуют о том, что керамический композиционный пьезоматериал предлагаемого фазового состава обладает, в указанном интервале мольных долей компонентов, оптимальными, с точки зрения решаемой технической задачи, характеристиками.

Эффект, связанный с повышением указанных параметров, достигается за счет введения в двухфазный компонент (A + B) сегнетофазы релаксорного типа (PbFe0.5Nb0.5O3).

Из представленных данных следует, что технический результат изобретения достигается новой совокупностью существенных признаков, как новых, так и известных, следовательно, заявляемый композиционный пьезокерамический материал соответствует критерию патентоспособности «изобретательский уровень».

Предлагаемый композиционный пьезокерамический материал обеспечивает технический результат, не вызывает затруднений при изготовлении, предполагает использование доступных и дешевых исходных реагентов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость».

Использованная литература

1. Прилипко Ю.С. Функциональная керамика. Оптимизация технологии / Ю.С. Прилипко // Донецк: Норд-Пресс, 2007. - 492 с.

2 Сорокин В.С, Антипов Б.Л., Лазарева Н.П. Материалы и элементы электронной техники. М. «Академия». 2006. Т. 2. 384 с.

3. Свердлин Г.М. Прикладная гидроакустика. Л. Судостроение. 1990. 356 с.

4. Шарапов В.М., Мусиенко М.П., Шарапова Е.В. Пьезоэлектрические датчики. М. Техносфера. 2006. 632 с.

5. Справочник по гидроакустике / А.П. Евтютов, А.Е. Колесников, Е.А. Корепин и др. Л. Судостроение, 1988. 552 с.

6. Магнитные и диэлектрические приборы / Под ред. Г.В. Катца. Ч. 1. М. Энергия. 1964. 416 с.

7. Дианов Д.Б., Кузнецов В.М. Влияние переходных слоев на частотные характеристики стержневых пьезопреобразователей // Изв. Ленингр. электротехн. ин-т. 1968. Вып. 63. С. 60-78.

8. Смарышев М.Д., Добровольский Ю.Ю. Гидроакустические антенны: сравочник. Л. Судостроение. 1984. 300 с.

9. Подводные электроакустические преобразователи: Справочник / Под ред. В.В. Богородского. Л.: Судостроение, 1983. 248 с.

10. Фесенко Е.Г., Данцигер А.Я., Разумовская О.Н., Филипьев B.C., Девликанова Р.У., Куприянов М.Ф., Гринева Л.Д., Рогач Т.В., Житомирский Г.А., Фельдман Н.Б., Смажевская Е.Г. Пьезокерамический материал. // Авторское свидетельство СССР №457320 от 20.09.1974 по заявке №1498579, приоритет от 22.12.1970, по МПК С04В 35/00.

11. Данцигер А.Я., Резниченко Л.А. и др. Высокоэффективные пьезокерамические материалы. Группа 4. Материалы со средней диэлектрической проницаемостью. Табл. 4. Материал ПКР-88. Справочник. - Ростов-на-Дону: АО “Книга”. 1994. - 30 с.

12. Резниченко Л.А. Автореферат дисс. д.ф. - м. н. - Ростов-на-Дону. 2002.

13. ОСТ 11 0444-87. Материалы пьезокерамические. Технические условия. Группа Э10. Введены 01.01.88. - М. 1987. - 141 С. Табл. 15 на стр. 116-117 с примечаниями на стр. 127.

14. Глозман И.А. Пьезокерамика. - М.: “Энергия”. 1967. - 272 С.

15. Ланин В. А. Старение пьезокерамики системы ЦТС под действием электромеханических и механических напряжений.

16. Автореферат диссертации «Высокоточные аналоговые и цифровые измерительные преобразователи давления» к.т.н. - Томск. 2006. - 21 С.

17. K. Iezumi, J. Yamazaki, T. Tsukada, N. Sakamoto, T. Sogabe, M. Nanao. Piezoelectric ceramic composition and liminated piezoelectric element. // European Patent Application EP 1772442 A1. 2006.

18. Резниченко Л.А., Разумовская О.H., Андрюшин К.П., Вербенко И.А., Андрюшина И.Н., Миллер А.И. Пьезоэлектрический керамический материал (патент РФ №2440954). Публикация патента 27.01.2012.

1. Пьезокерамический материал, включающий- фазу А, полученную из PbO, ZrO2 и TiO2 при следующем соотношении компонентов, в мольных долях (PbO : ZrO2 : TiO2) : [1:(0,33-0,39):(0,61-0,67)];- фазу В, полученную из PbO, ZnO, NiO·nH2O и Nb2O5 при следующем соотношении компонентов, в мольных долях (PbO : ZnO : NiO·nH2O : Nb2O5) : [1:(0,08-0,12):(0,22-0,25):0,33], где n=1-3;- фазу С, полученную из PbO, Fe2O3·mH2O и Nb2O5 при следующем соотношении компонентов, в мольных долях (PbO : Fe2O3·mH2O : Nb2O5) : [1:0,25:0,25], где m=1-3;при содержании фаз А, В и С в системе, в мольных долях: [(1-k/2) (0,54-0,6) А] + [(1-k/2) (0.4-0.46) В] + [kC], где k=0,01-0,10.

2. Пьезокерамический материал по п. 1, характеризующийся тем, что фаза А имеет состав PbTi1-x.ZrxO3, где х=0,33-0,39; фаза В имеет состав Pb(Zn1-yNiy)0,33Nb0,67O3, где у=0,64-0,76; фаза С имеет состав PbFe0,5Nb0,5O3.