Катализатор, способ его приготовления и способ очистки отходящих газов от оксидов азота

Иллюстрации

Показать всеИзобретение относится к катализатору, способу его приготовления и способу очистки отходящих газовых выбросов от оксидов азота в окислительных условиях в присутствии аммиака. Катализатор для очистки отходящих газов от оксидов азота методом селективного каталитического восстановления аммиаком в окислительных условиях до азота содержит в своем составе 3.0-7.0 мас. % оксида ванадия, нанесенного на носитель, носитель представляет собой одну из кристаллических модификаций оксида алюминия (γ-Al2O3, χ-Al2O3, θ-Al2O3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Al2O3) или их смесь, с удельной поверхностью 50-150 м2/г и влагоемкостью 0.35-0.76 см3/г. Описаны способы приготовления катализатора и процесс очистки отходящих газов от оксидов азота каталитическим восстановлением аммиаком в окислительной атмосфере до азота в присутствии описанного выше катализатора. Технический результат заключается в увеличении активности катализатора в реакции СКВ NO аммиаком в присутствии кислорода при одновременном снижении содержания ванадия. 3 н. и 2 з.п. ф-лы, 1 табл., 21 пр.

Реферат

Изобретение относится к катализатору, способу его приготовления и способу очистки промышленных газовых выбросов от оксидов азота NOx в окислительных условиях в присутствии аммиака и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Оксиды азота (NOx) являются одним из наиболее масштабных, опасных и токсичных загрязнителей воздуха, оказывающим вредное воздействие на здоровье человека и окружающую среду. Оксиды азота способствуют образованию кислотных дождей и фотохимического смога.

Одним из наиболее эффективных методов удаления оксидов азота во вредных газовых выбросах является селективное каталитическое восстановление (СКВ) NOx аммиаком до молекулярного азота в окислительных условия в присутствии оксидных ванадийалюминиевых катализаторов. Реакция СКВ оксидов азота аммиаком протекает в присутствии кислорода, при этом на данных катализаторах при температуре 200-400°С оксиды азота превращаются в N2 и Н2О:

4 NH3+6NO=5N2+6Н2O,

8NH3+6NO2=7 N2+12Н2O.

Процессы СКВ широко применяются при очистке выхлопных газов производства неконцентрированной азотной кислоты, газов ТЭС и др. В настоящее время в данной области техники существует потребность в разработке более простых, более эффективных и более дешевых каталитических систем V2O5/Al2O3 в отношении данного процесса.

Известен способ очистки отходящих газов от оксидов азота, осуществляемый путем СКВ NOx аммиаком на ванадийалюминиевом катализаторе, содержащем 12 мас. % V2O5, 5 мас. % Fe2O3, остальное - Аl2O3 (а.с. СССР №1134222, В01В 53/26, 1985). Катализатор характеризуется высоким содержанием оксида ванадия и невысокой механической прочностью, что приводит к его разрушению во время работы. Кроме того, в данном процессе он обладает недостаточно высокой активностью и селективностью по N2.

Известен катализатор СКВ NOx аммиаком (заявка Японии №56-44778, B01J 23/22, B01D 53/56), имеющий химический состав: 15 мас. % V2О5, 85 мас. % Al2O3. Катализатор готовят пропиткой оксида алюминия при температуре 80°С водным раствором оксалата ванадила с последующей сушкой при температуре 120°С и прокаливанием в токе воздуха при температуре 450-500°С. На данном катализаторе при составе реакционной смеси: NO-500 ppm, NH3-550 ppm, О2-4.5 об.% и объемной скорости 21000 ч-1 степень превращения NO при температуре 350°С не превышает 76.6%. Главным недостатком данного катализатора является высокое содержание оксида ванадия и недостаточно высокая каталитическая активность.

Наиболее близким техническим решением по составу катализатора и способу его получения является катализатор (пат. РФ №2167708, B01J 23/22, B01D 53/56, 27.05.2001) состава 12-17 мас. % V2O5, нанесенный на алюмооксидный носитель, модифицированный добавками Na2O в количестве 0.01-0.5 мас. % и одного из оксидов МхОy, выбранного из группы: МnО2, Fе2О3, МоO3, в количестве 0.1-2.0 мас. %. Для приготовления катализатора используется оксид алюминия с удельной поверхностью 150-250 м2/г и общим объемом пор, определенным по влагоемкости, составляющим 0.35-0.65 см3/г. При приготовлении катализатора сначала готовят алюмооксидный носитель, модифицированный добавками Na2O и одного из оксидов: МnО2, Fе2О3, МоO3, с последующей пропиткой по влагоемкости полученного носителя раствором оксалата ванадила, провяливанием прекурсора на воздухе в течение 4-12 ч при комнатной температуре, сушкой при температуре 110-120°С в течение не менее 6 ч-1 и термообработкой на воздухе при температуре 550-600°С не менее 6 ч.

Наиболее высокой каталитической активностью в реакции СКВ оксида азота аммиаком характеризуются катализаторы, содержащие 13.4 мас. % V2O5, нанесенные на алюмооксидный носитель, модифицированный добавками Na2O и МnО2 в количестве 0.05 и 0.8-2.0 мас. % соответственно. На данном катализаторе в реакции СКВ оксида азота аммиаком при составе реакционной смеси: NO-500 ppm, NH3-550 ppm, О2-4.5 об.% и объемной скорости 21000 ч-1, степень превращения NO при температуре 250°С составляет около 72%, а при температуре 300°С и 350°С-90.0% и 95% соответственно.

Недостатками известного катализатора являются высокое содержание оксида ванадия, сложная многостадийная процедура приготовления катализатора, недостаточно высокая активность в реакции СКВ NO аммиаком в окислительных условиях.

Изобретение решает задачу разработки эффективного оксидного ванадийалюминиевого катализатора для очистки отходящих газов от оксидов азота методом СКВ оксидов азота аммиаком в присутствии кислорода.

Технический результат - увеличение активности получаемого катализатора в реакции СКВ NO аммиаком в присутствии кислорода при одновременном снижении содержания оксида ванадия.

Для решения поставленной задачи предложен оксидный ванадийалюминиевый катализатор, содержащий в своем составе 3.0-7.0 мас. % оксида ванадия V2O5, нанесенного на носитель, который представляет собой одну из кристаллических модификаций оксида алюминия γ-Al2О3, χ-Аl2О3, θ-Аl2О3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Аl2О3 или любую их смесь с удельной поверхностью 50-150 м2/г и объемом пор по влагоемкости 0.35-0.76 см3/г.

Задача решается также способом приготовления катализатора, который осуществляют пропиткой носителя по влагоемкости раствором оксалата ванадила с последующими стадиями провяливания или сушки при температуре 110 - 300°С в течение 0.5-3.0 ч и термической обработки при температуре 400-550°С в течение не менее 2 ч, при этом исходный носитель представляет собой одну из кристаллических модификаций оксида алюминия (γ-Al2О3, χ-Аl2О3, θ-Аl2О3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Аl2О3) или любую их смесь, характеризующийся удельной поверхностью, равной 50-150 м2/г, и объемом пор по влагоемкости, равным 0.35-0.76 см3/г.

Пропитку носителя проводят заданным количеством раствора оксалата ванадила, полученным растворением пентоксида ванадия в водном растворе щавелевой кислоты, при соотношении Н2С2О4:V2O5=2.0-3.0 (мол.).

Носитель - одна из известных кристаллических модификаций оксида алюминия (γ-Al2О3, χ-Аl2О3, θ-Аl2О3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Аl2О3) или любая их смесь, может быть приготовлен одним из известных способов, например термическим разложением гиббсита (Кулько Е.В., Иванова А.С. и др. Кинетика и катализ, 2004, т. 45, №5, с. 754), осаждением из растворов солей азотнокислого или сернокислого алюминия водным раствором аммиака или гидроксида натрия с последующей термообработкой (Иванова А.С. и др. Кинетика и катализ, 2000, т. 41, №1, с. 137; Шутилов А.А., Зенковец Г.А. и др. Кинетика и катализ, 2012, т. 53, №1, с. 128), осаждением кислотой из водных растворов алюминатов натрия или калия (Дзисько В.А., Карнаухов А.П., Тарасова Д.В. Физико-химические основы синтеза оксидных катализаторов, Новосибирск, 1978 г.) с последующей термообработкой при температуре 600-900°С, что позволяет получать носитель с удельной поверхностью 50-150 м2/г и объемом пор, определенным по влагоемкости, равным 0.35-0.76 см3/г.

Задача решается также способом очистки отходящих газов от оксидов азота каталитическим восстановлением аммиаком в окислительной атмосфере в присутствии описанного выше катализатора.

Процесс осуществляют при температуре 250-350°С, объемной скорости 11000-25000 ч-1 и следующем содержании NO, NH3 и О2 в исходной реакционной смеси: 300-1500 ppm NO, 330-1650 ppm NH3, 3-6 об.% O2, He - баланс.

Отличительными признаками изобретения являются:

1.Химический и фазовый состав носителя катализатора. Используемый носитель, который представляет собой индивидуальную фазу оксида алюминия одной из кристаллических модификаций (γ-Al2О3, χ-Аl2О3, θ-Аl2О3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Аl2О3) или любую их смесь.

2. Содержание пентоксида ванадия в катализаторе 3.0-7.0 мас. %.

3. Удельная поверхность используемого носителя оксида алюминия, которая составляет 50-150 м2/г.

4. Объем пор (влагоемкость) носителя, который составляет 0.35 - 0.76 см3/г.

5. Температура прокаливания носителя 600-900°С.

6. Температура прокаливания катализатора 400-550°С.

7. Время прокаливания катализатора 2-3 ч.

8. Температура сушки катализатора 110-300°С.

9. Более широкие условия проведения процесса СКВ оксидов азота аммиаком в присутствии кислорода, включая более высокие и более низкие концентрация NO в реакционной смеси: 300-1500 ppm NO, 330-1650 ppm NH3, 3-6 об.% O2, He - баланс, объемная скорость 11000-25000 ч-1.

Химический состав катализаторов определяют методом атомно-эмиссионной спектометрии с индукционно-связанной плазмой на спектрометре OPNIMA 4300 DV фирмы «Perkin Elmer» (США). Величину удельной поверхности измеряют методом термодесорбции аргона по четырем точкам сорбционного равновесия на приборе СОРБИ-М фирмы «МЕТА» (Россия). Объем пор носителей по влагоемкости определяют по количеству поглощенной влаги 1 г носителя, предварительно высушенного при температуре 110°С, при титровании. Рентгенофазовый анализ исходных носителей проводят на дифрактометре URD-63 «Freiberg» (Германия) с монохроматизированным CuKα - излучение методом сканирования по точкам в интервале 2θ=10°-70°.

Тестирование катализаторов в реакции СКВ NO аммиаком проводят в изотермических условиях в автоматизированной установке с кварцевым проточным реактором при температуре 250-350°С, объемной скорости 11000-25000 ч-1 и составе исходной реакционной смеси: 300-1500 ppm NO; 330-1650 ppm NH3, 3-6 об.% О2, Не - баланс. Анализ состава исходной реакционной смеси и продуктов реакции проводят с помощью газоанализатора «Тест-1» фирмы «Бонер» (Россия), который предназначен для оперативного измерения концентраций NO, NO2, О2, NH3. В качестве измерительного устройства в газоанализаторе используются электрохимические датчики для NO, NO2, О2 и оптический сенсор для определения NH3.

При проведении измерений реактор с катализатором нагревают до заданной температуры, с помощью регуляторов подачи газов компоненты реакционной смеси подаются в смеситель, из которого реакционная смесь подается в газоанализатор для измерения концентрации исходных компонентов. После установления температуры в реакторе и стационарного состава исходной реакционной смеси смесь подается в реактор с катализатором. После чего регистрируются изменения концентрации исходных компонентов и продуктов реакции в течение 2.5 ч.

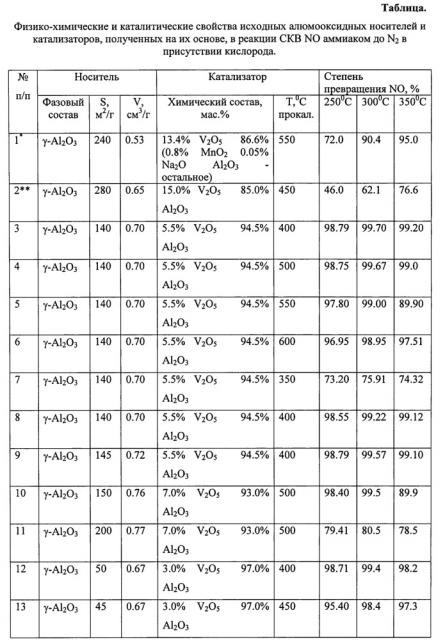

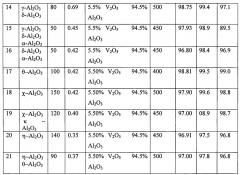

Физико-химические и каталитические свойства исходных носителей и полученных катализаторов приведены в таблице.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по прототипу)

Для получения раствора оксалата ванадила 31 г щавелевой кислоты растворяют в 40 мл воды, нагретой до 65-70°С, добавляют 11 г V2O5 и смесь перемешивают до полного его растворения. Затем 70 г носителя оксида алюминия, содержащего 0.8 мас. % МnО2 и 0.05 мас. % Na2O, характеризующегося удельной поверхностью 240 м2/г и объемом пор по влагоемкости 0.53 см3/г, пропитывают приготовленным раствором оксалата ванадила. Полученный катализатор провяливают на воздухе в течение 4 ч, далее сушат при температуре 100-120°С в течение 6 ч, затем прокаливают на воздухе при температуре 550°С в течение 6 ч.

Катализатор имеет состав: 13.4 мас. % V2O5, 86.6 мас. % (0.8 мас. % МnО2, 0.05 мас. % Na2О, Al2O3 - остальное).

Каталитические свойства данного катализатора в реакции СКВ NO аммиаком в присутствии кислорода исследовались при следующем составе исходной реакционной смеси: 500 ppm NO; 550 ppm NH3, 4.5 об.% О2, Не - баланс, объемная скорость составляла 21000 ч-1. Физико-химические и каталитические характеристики данного катализатора приведены в таблице.

Пример 2, сравнительный (по заявке Японии №56-44778, B01J 23/22, B01D 3/56)

Навеску щавелевой кислоты 68 г растворяют в 90 мл воды, нагретой до 80°С, добавляют 63 г метаванадата аммония и смесь перемешивают до полного его растворения. В результате получают раствор оксалата ванадила, которым пропитывают по влагоемкости носитель оксида алюминия (γ-Аl2O3). Полученный катализатор сушат при температуре 120°С и прокаливают в токе воздуха при температуре 500°С.

Катализатор имеет состав: 15.0 маc.% V2O5, 85.0 мас. % Аl2O3.

Измерение каталитических свойств катализатора в реакции СКВ NO аммиаком проводилось при следующем составе исходной реакционной смеси: 500 ppm NO, 550 ppm NH3, 4.5 об.% О2, Не - баланс, объемная скорость - 21000 ч-1. Физико-химические и каталитические характеристики данного катализатора приведены в таблице.

Пример 3

Навеску носителя 47.25 г оксида алюминия со структурой γ-Аl2О3 с удельной поверхностью 140 м2/г и объемом пор по влагоемкости 0.70 см3/г пропитывают 33.1 мл раствора оксалата ванадила с концентрацией 68 г/л V2O5. Пропиточный раствор оксалата ванадила получают растворением пентоксида ванадия в водном растворе щавелевой кислоты при нагревании при температуре 70-80°С при соотношении Н2С2О4: V2O5=2 (мол.). Катализатор после пропитки сушат при перемешивании при температуре 110°С в течение 2 ч и прокаливают на воздухе при температуре 400°С в течение 2 ч.

Катализатор имеет состав: 5.5 мас. % V2O5, 94.5 мас.% Al2O3.

Каталитические свойства данного катализатора в реакции СКВ NO аммиаком в присутствии кислорода исследованы при следующем составе исходной реакционной смеси: 1000 ppm NO; 1100 ppm NH3, 4.5 об.% O2, He - баланс, объемная скорость -24000 ч-1. Физико-химические и каталитические характеристики катализатора, полученного по данному примеру и примерам, приведенным ниже, представлены в таблице.

Пример 4

Аналогичен примеру 3, отличие состоит в том, что катализатор сушат при температуре 300°С в течение 0.5 ч и прокаливают на воздухе при температуре 500°С в течение 3 ч, и каталитические свойства в реакции СКВ NO измеряют при следующем составе исходной реакционной смеси: 500 ppm NO; 550 ppm NH3, 4.1 об.% О2, Не -баланс, объемная скорость - 21000 ч-1.

Пример 5

Аналогичен примеру 3, отличие состоит в том, что катализатор провяливают на воздухе до воздушно-сухого состояния, сушат при температуре 110°С в течение 3 ч и прокаливают при температуре 550°С в течение 2 ч.

Пример 6

Аналогичен примеру 3, отличие состоит в том, что катализатор сушат при температуре 150°С в течение 1 ч и прокаливают при температуре 600°С в течение 2 ч.

Пример 7

Аналогичен примеру 3, отличие состоит в том, что катализатор сушат при температуре 150°С в течение 1 ч и прокаливают при температуре 350°С в течение 3 ч.

Пример 8

Аналогичен примеру 3, отличие состоит в том, что катализатор испытывают в реакции СКВ NO при следующем составе исходной реакционной смеси: 300 ppm NO, 330 ppm NH3, 3 об.% О2, Не - баланс, объемная скорость - 11000 ч-1.

Пример 9

Аналогичен примеру 3, отличие состоит в том, что используют оксид алюминия с удельной поверхностью 145 м2/г и объемом пор по влагоемкости, равным 0.72 см3/г; катализатор испытывают в реакции СКВ NO аммиаком при следующем составе исходной реакционной смеси: 1500 ppm NO. 1650 ppm NH3, 6 об.% О2, Не - баланс, объемная скорость - 25000 ч-1.

Пример 10

Навеску носителя 46.5 г оксида алюминия со структурой γ-Аl2О3 с удельной поверхностью 150 м2/г и влагоемкостью 0.76 см3/г пропитывают раствором оксалата ванадила с концентрацией 104.5 г/л V2O5. Катализатор после пропитки сушат при перемешивании в сушильном шкафу при температуре 120° С в течение 1 ч, затем прокаливают на воздухе при 500°С в течение 2 ч.

Катализатор имеет состав: 7.0 мас. % V2O5, 93.0 мас. % Al2O3.

Каталитические свойства данного катализатора в реакции СКВ NO аммиаком измеряют при следующем составе исходной реакционной смеси: 1000 ppm NO, 1100 ppm NH3, 4.5 об.% О2, Не - баланс, объемная скорость - 24000 ч-1.

Пример 11

Аналогичен примеру 10, отличие состоит в том, что удельная поверхность исходного носителя составляет 200 м2/г и объем пор влагоемкости 0.77 см3/г.

Пример 12

Навеску носителя 48.5 г оксида алюминия со структурой γ-Al2O3, с удельной поверхностью 50 м2/г и влагоемкостью 0.67 см3/г пропитывают 35.9 мл раствора оксалата ванадила с концентрацией 41.8 г/л V2O5. Катализатор после пропитки сушат при перемешивании в сушильном шкафу при температуре 150°С в течение 1 ч, затем прокаливают на воздухе при 400°С в течение 2 ч.

Катализатор имеет состав: 3.0 мас. % V2O5, 97.0 мас. % Al2O3.

Каталитические свойства данного катализатора в реакции СКВ NO аммиаком измеряют при следующем составе исходной реакционной смеси: 1000 ppm NO, 1100 ppm NH3, 4.5 об.% О2, Не - баланс, объемная скорость - 24000 ч-1

Пример 13

Аналогичен примеру 12, отличие состоит в том, что удельная поверхность исходного носителя оксида алюминия составляет 45 м2/г и температура прокаливания катализатора составляет 450°С.

Пример 14

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется смесь кристаллических модификаций γ-Al2O3 и δ-Al2O3 и катализатор прокаливают при температуре 450°С, каталитические свойства катализатора в реакции СКВ NO аммиаком измеряют при следующем исходном составе реакционной смеси: 1000 ppm NO, 1100 ppm NH3, 5.5 об.% О2, Не - баланс, объемная скорость - 24000 ч-1

Пример 15

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется смесь кристаллических модификаций γ-Al2O3, δ-Al2O3 и α-Al2O3 с удельной поверхностью 50 м2/г и объемом пор по влагоемкости 0.45 см3/г.

Пример 16

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется смесь кристаллических модификаций δ-Al2O3 и α-Al2O3 с удельной поверхностью 50 м2/г и объемом пор по влагоемкости 0.42 см3/г.

Пример 17

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется кристаллическая модификация θ-Al2O3 с удельной поверхностью 100 м2/г и объемом пор по влагоемкости 0.42 см3/г.

Пример 18

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется кристаллическая модификация χ-Al2O3 с удельной поверхностью 150 м2/г и объемом пор по влагоемкости 0.42 см3/г.

Пример 19

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется смесь кристаллических модификаций χ-Al2O3 и κ-Al2O3 с удельной поверхностью 120 м2/г и готовый катализатор прокаливают при температуре 450°С.

Пример 20

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется кристаллическая модификация η-Al2O3 с удельной поверхностью 140 м2/г и объемом пор по влагоемкости 0.35 см3/г и готовый катализатор прокаливают при температуре 450°С.

Пример 21

Аналогичен примеру 3, отличие состоит в том, что в качестве алюмооксидного носителя используется кристаллическая модификация η-Al2O3 и θ-Al2O3 с удельной поверхностью 90 м2/г и объемом пор по влагоемкости 0.37 см3/г и готовый катализатор прокаливают при температуре 450°С.

Как видно из приведенных примеров и данных таблицы, изобретение обеспечивает эффективное удаление оксидов азота с помощью оксидного ванадийалюминиевого катализатора, обладающего улучшенной каталитической активностью по сравнению с известными катализаторами, при более низком содержании оксида ванадия и при более высокой концентрации примесей NO в отходящем газе.

В известных ванадийалюминиевых оксидных катализаторах содержание оксида ванадия составляет 13.4-15.0 мас. %, а также используется специально приготовленный оксид алюминия, модифицированный добавками оксида натрия и оксида марганца, что усложняет процедуру приготовления. В предлагаемом катализаторе содержание оксида ванадия составляет 3.0-7.0 мас. %, а в качестве носителя может быть использована любая из известных кристаллических модификаций оксида алюминия γ-Al2O3, χ-Al2O3, θ-Al2O3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Al2O3 или их смесь, с удельной поверхностью 50-150 м2/г. При этом увеличение или уменьшение величины удельной поверхности приводит к снижению активности катализатора.

Условия термообработки катализатора также влияют на его каталитические свойства. Оптимальная температура прокаливания катализатора составляет 400-550°С. Снижение температуры до 350°С или увеличение до 600°С приводит к снижению активности катализатора вследствие того, что при температуре ниже 400°С не происходит формирование активного состояния катализатора, а при температуре выше 550°С снижается дисперсность нанесенного на носитель оксида ванадия.

Предложенный катализатор стабильно работает в реакции СКВ NO аммиаком в окислительной среде в широком интервале изменения концентрации NO и может быть рекомендован для очистки отходящих газов от примеси оксидов азота при достаточно широком их содержании в отходящих газовых выбросах от 300 до 1500 ppm.

* - пример по прототипу;

** - сравнительный пример.

1. Катализатор для очистки отходящих газов от оксидов азота методом их селективного каталитического восстановления аммиаком в окислительной атмосфере до молекулярного азота, содержащий в своем составе оксид ванадия, нанесенный на оксид алюминия, отличающийся тем, что содержание оксида ванадия V2O5 в катализаторе составляет 3.0-7.0 мас. %, а носитель представляет собой одну из кристаллических модификаций оксида алюминия γ-Al2O3, χ-Al2O3, θ-Al2O3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Al2O3 или их любую смесь с удельной поверхностью 50-150 м2/г и объемом пор по влагоемкости 0.35-0.76 см3/г.

2. Способ приготовления катализатора по п. 1 нанесением раствора соли оксалата ванадила на оксид алюминия с последующей сушкой и прокаливанием, отличающийся тем, что используют одну из кристаллических модификаций оксида алюминия γ-Al2O3, χ-Al2O3, θ-Al2O3, η-Al2O3, δ-Al2O3, κ-Al2O3, α-Al2O3 или их любую смесь с удельной поверхностью 50-150 м2/г и объемом пор по влагоемкости 0.35-0.76 см3/г.

3. Способ по п. 2, отличающийся тем, что катализатор прокаливают при температуре 400-550°C в течение не менее 2 ч.

4. Способ очистки отходящих газов от оксидов азота каталитическим восстановлением аммиаком в окислительной атмосфере в присутствии катализатора, содержащего в своем составе оксид ванадия, нанесенный на оксид алюминия, отличающийся тем, что используют катализатор по п. 1, приготовленный по пп. 2, 3.

5. Способ очистки отходящих газов по п. 4, отличающийся тем, что его осуществляют при температуре 250-350°C, объемной скорости 11000-25000 ч-1 и следующем содержании NO, NH3 и О2 в исходной реакционной смеси: 300-1500 ppm NO, 330-1650 ppm NH3, 3-6 об. % O2.