Система управления неустойчивостью внутреннего срыва плазмы в режиме реального времени в установках типа токамак

Иллюстрации

Показать всеИзобретение относится к cистеме управления неустойчивостью внутреннего срыва плазмы в режиме реального времени в установках типа Токамак. Система содержит автоматизированное рабочее место АРМ оператора 13, соединенное с комплексом СВЧ-нагрева плазмы 6, вакуумную камеру 1 с установленными в ней датчиками контроля рентгеновского излучения плазмы 2 для регистрации периода пилообразных колебаний неустойчивости внутреннего срыва плазмы, соединенными с регулятором 3 пилообразных колебаний, сигнал с которого передают в контур управления положением вклада СВЧ-мощности, при этом регулятор 3 выполнен в виде аппаратно-программного комплекса, содержащего блок задания параметров 7, выходы которого соединены с блоком визуализации и обработки данных 8 и блоком алгоритмов управления 9, выходы которого соединены с блоком буферизации результатов измерения и вычисленных управляющих воздействий 12 и блоком генерации и выдачи управляющих сигналов 11, выход которого соединен с контуром управления положением вклада СВЧ-мощности, состоящим из магнитной системы управления 4 и обмоток управления положением плазменного шнура 5, при этом блок алгоритмов управления 9 соединен через блок каналов диагностики 10 с датчиками контроля рентгеновского излучения плазмы. Техническим результатом является возможность управления быстрыми процессами в плазме токамака в режиме реального времени посредством встраиваемого в систему управления плазмой модуля. 4 ил.

Реферат

Изобретение относится к технике управления в сфере физики плазмы и исследований но управляемому термоядерному синтезу (УТС) и может быть использовано для получения устойчивых операционных режимов с высоким энергосодержанием для создания рентабельного и безопасного термоядерного реактора на базе установки типа токамак. Изобретение используется при построении систем управления быстрыми процессами в плазме токамака в режиме реального времени и представляет собой встраиваемый модуль в систему управления плазмой.

Для создания рентабельного и безопасного термоядерного реактора на базе установки типа токамак необходимо обеспечить получение устойчивых операционных режимов с высоким энергосодержанием. Реализации таких режимов препятствуют развивающиеся в плазме токамака неустойчивости. Наибольшее влияние на удержания энергии в центральных областях плазменного шнура оказывают неустойчивость внутреннего срыва и неоклассические тиринг-моды. Развитие этих мод связано с неблагоприятными профилями плотности тока и давления плазмы. Использование локального воздействия на эти профили с помощью электронно-циклотронного резонансного (ЭЦР) нагрева и ЭЦР генерации тока может позволить реализовать контроль этих неустойчивостей.

Известны устройства управлений параметрами плазмы в установках типа токамак, см., например, Патент Украины №14414, оп. 25.04, 1997. Устройство содержит вакуумную систему токамака, блок памяти заданной концентрации, блок управления, блок памяти, в устройстве реализовано управление по программному каналу и по каналу обратной связи с использованием пропорционально-интегрального-дифференциального закона.

Из уровня техники известна автоматизированная система управления неустойчивостью внутреннего срыва плазмы в режиме реального времени собранная на базе комплексов, входящих в состав Токамака TCV (Paley JI et al 2009 Nucl. Fusion 49 085017). Управление неустойчивостью внутреннего срыва плазмы происходит путем модификации профилей плотности тока и давления плазмы, с помощью локального воздействия СВЧ-нагрева. Система управления содержит вакуумную систему токамака, с установленными в ней датчиками рентгеновского излучения плазмы, соединенных диагностическим входом регулятора D-tAcq, выход которого соединен с контроллером, отвечающим за поворот полоидальных зеркал комплекса СВЧ-нагрева, который осуществляет нагрев плазмы токамака по командам оператора автоматического рабочего места (АРМ). Управление зоной вклада СВЧ-мощности осуществляется с помощью изменения в режиме реального времени полоидального угла гиротронных зеркал комплекса СВЧ-нагрева. Недостатком системы является то, что для операционного управления системой задействована сложная прецизионная техника, такая как вакуумные приводы гиротронных зеркал.

Техническим результатом изобретения является получение устойчивых операционных режимов с высоким энергосодержанием за счет управления периодом неустойчивости внутреннего срыва в режиме реального времени с помощью изменения пространственного положения зоны вклада СВЧ-мощности путем изменения токов в обмотке управления положением плазменного шнура, что позволит упростить систему управления.

Для достижения указанного результата предложена система управления неустойчивостью внутреннего срыва плазмы в режиме реального времени в установках типа Токамак, содержащая автоматизированное рабочее место (АРМ) оператора, соединенное с комплексом СВЧ-нагрева плазмы, вакуумную камеру, с установленными в ней датчиками контроля рентгеновского излучения плазмы для регистрации периода пилообразных колебаний неустойчивости внутреннего срыва плазмы, соединенных с регулятором пилообразных колебаний, сигнал с которого передают в контур управления положением вклада СВЧ-мощности, при этом регулятор выполнен в виде аппаратно-программного комплекса (АПК), содержащего блок задания параметров, выходы которого соединены с блоком визуализации и обработки данных и блоком алгоритмов управления, выходы которого соединены с блоком буферизации результатов измерения и вычисленных управляющих воздействий и блоком генерации и выдачи управляющих сигналов, выход которого соединен с контуром управления положением вклада СВЧ-мощности. состоящим из магнитной системы управления и обмоток управления положением плазменного шнура, при этом блок алгоритмов управления соединен через блок каналов диагностики с датчиками контроля рентгеновского излучения плазмы.

Суть изобретения состоит в том, что управление периодом неустойчивости внутреннего срыва плазмы осуществляется благодаря возможности изменять положения вклада СВЧ- мощности гиротронного комплекса путем изменения токов в обмотке управления положением плазменного шнура, что является принципиально другим подходом к решению вопросов управления.

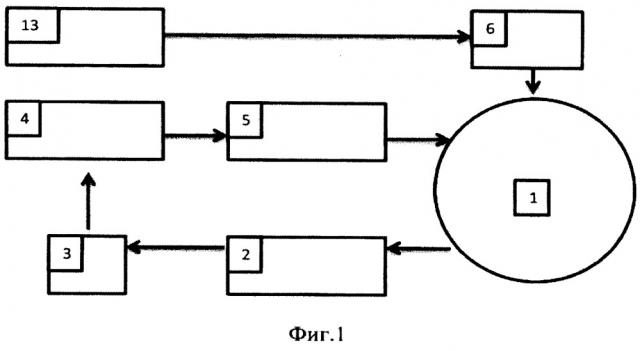

На фиг. 1 показана блок-схема системы управления неустойчивостью внутреннего срыва в режиме реального времени на установках типа токамак, где

1. Вакуумная камера токамака

2. Датчики контроля рентгеновского излучения

3. Регулятор пилообразных колебаний «АПК T-Control»

4. Магнитная система управления токамака

5. Обмотка управления положением плазменного шнура токамака

6. Комплекс СВЧ-нагрева токамака 13. АРМ оператора токамака

На фиг. 2 показана блок-схема регулятора «АПК Т-Control», где

7. Блок задания параметров, включающий модуль управления сценарием плазменного разряда, модуль управления и конфигурации ПИД-регулятора, модуль задания и реализации пользовательских алгоритмов

8. Блок визуализации и обработки данных, обеспечивающий навигацию по базе данных сценариев плазменных разрядов, обработку и визуализацию параметров управления

9. Блок алгоритмов управления, обеспечивающих реализацию логики сценария управления, предварительную обработку и анализ сигналов каналов обратной связи, расчет управляющих воздействий, расчет динамических поправок

10. Блок каналов диагностики, принимающий сигнал с датчиков контроля рентгеновского излучения

11. Блок генерации и выдачи управляющих сигналов, выдающий управляющий сигнал на магнитную систему управления плазмой

12. Блок буферизации результатов измерения и вычисленных управляющих воздействий, выполняющий архивные функции хранения результатов вычислений.

Рассмотрим состав системы и принцип работы системы на примере Токамака-10. Индикатором развития неустойчивости срыва являются периодические колебания температуры и плотности плазмы, так называемые пилообразные колебания, которые хорошо видны на сигналах датчиков контроля рентгеновского излучения 2 (Фиг. 3), выполненных на Токам аке Т-10 виде многопроволочного газового детектора, установленного на фланце вакуумной камеры I токамака Т-10. Сигнал с детектора поступает в блок каналов диагностики 10 регулятора «АПК Т-Control» 3, представляющий собой аппаратно-программный комплекс (АПК), в состав которого входят блоки 7-12. работу которого рассмотрим ниже. Регулятор 3 анализирует и обрабатывает сигнал в режиме реального времени в блоке алгоритмов управления и через блок генерации и выдачи управляющих сигналов 11 передает программу действий для обмотки управления перемещением плазменного шнура 5 через магнитную систему управления токамака Т-10(4. Отдельно, через АРМ оператора токамака 13 подается сигнал запуска на комплекс СВЧ-нагрева 6. Сдвигом плазменного шнура достигается подстройка зоны вклада СВЧ-мощности и, как следствие, регуляция периода неустойчивости внутреннего срыва.

Рассмотрим работу самого регулятора «АКП Т-Control» 3.

Регулятор «АПК Т-Control» - устройство в цепи обратной связи токамака.

Назначение регулятора T-Control в поддержании заданного значения периода пилообразных колебаний относительно текущего значения. Заданное значение периода пилообразных колебаний называется уставкой, а разность между заданным значением и измеряемым - невязкой или рассогласованием.

Реализован следующий алгоритм детектирования периода пилообразных колебаний:

1. Исходный диагностический сигнал с датчиков рентгеновского излучение 2 попадает в блок алгоритмов управления 9. Там он сглаживается методом скользящего среднего и затем методом простого среднего. Полученный сигнал дифференцируется. Отбрасываются значений характерных для выбросов. Результат дифференцирования подвергается дополнительной обработке:

- Группирование и объединение однознаковых значений

- Интегрирование и отбрасывание отрицательных значений.

- Отбрасывание значений, не превышающих «шумовой» порог.

2. Далее в том же блоке 9 происходит вычисление длительности текущего периода пилы и сравнение его с минимальным и максимальным возможными значениями, заданными пользователем в блоке 7.

3. В случае детектирования пилы, происходит вычисление среднего значения периода пилы за заданное число предыдущих полученных периодов.

4. В случае не детектирования пилы обнуление значения среднего периода пилы.

5. В случае не обнуления среднего периода пилы в том же блоке 9 происходит вычисление разности между средним значением периода пилы и текущим полученным значением периода пилы.

6. Полученное значение изменения периода пилы используется в адаптивном алгоритме динамического управления смещением плазменного шнура с учетом изменения периода пилообразных колебаний.

На Фиг. 4 показаны последовательности преобразования диагностического сигнала с датчиков рентгеновского излучения в процессе вычисления периода пилообразных колебаний:

- Pila.S - Диагностический сигнал используемый для детектирования пилообразных колебаний, приходящий в блок каналов диагностики 10

- Pila.S-2 сигнал после предварительной обработки в блоке алгоритмов управления (9).

- Differencial - результат дифференцирования в блоке алгоритмов управления 9.

- Pila.С - результат группирования «однознаковых выбросов» в результате дифференцирования блоке алгоритмов управления 9.

- Pilf.P - амплитуда этого сигнала соответствует периоду пилы в данный момент, а нулевые значения амплитуды соответствуют границам пилообразного колебания.

Сигнал Pila.C позволяет использовать для определения пилообразного колебания следующие характеристики:

- Минимальный период пилы

- Максимальный период пилы

- Минимальная амплитуда пилы

- Максимальная амплитуда пилы

В результате описанной выше процедуры детектирования пилообразных колебаний, определяется период последнего колебания в режиме реального времени. Имея динамику изменения периода пилообразных колебаний в текущий момент времени реализуется вычисление динамической поправки для программы горизонтального смещения плазменного шнура на основе анализа сигнала пилообразных колебаний.

Вычисляемая динамическая поправка суммируется с соответствующим данному моменту времени значением программы горизонтального смещения плазменного шнура и полученное значение используется в регуляторе «АПК T - Control» для задания требуемого положения плазменного шнура в данный момент времени и передачи его в контур управления положением вклада СВЧ-мощности состоящим из магнитной системы управления 4 и обмоток управления положением плазменного шнура 5.

Вычисление динамической поправки выполняется по формуле:

D=Кр*Dy+Kd*(Dy-DyPrev)/Dx+Ki*Integral

Где:

- Integral:=Integral+Dy * Dx;

- Dy - изменение периода последней пилы. (Относительно предыдущей пилы или относительно заданного периода пилы. В первом случае программа будет пытаться увеличить или уменьшить период пилы - в зависимости от заданного знака, во втором случае программа будет пытаться удерживать заданный период пилы.)

- DyPrev - изменение период предпоследней пилы.

- Dx - сумма периодов последней и предпоследней пилы.

- Kp - пропорциональный коэффициент

- Ki - интегральный коэффициент

- Kd- - дифференциальный коэффициент

Дополнительно, в зависимости от заданной стратегии, динамическая поправка может суммироваться с предыдущим достигнутым значением поправки.

Для задания параметров применения динамической поправки в программе смещения плазменного шнура используется конфигурационный файл следующего вида:

Реализованные алгоритмы детектирования периода пилообразных колебаний и вычисления динамической поправки смещения (зависящей от изменения периода пилы) достаточно просты для использования в режиме реального времени и имеют значительный потенциал развития в сторону добавления адаптивности.

Регулятор «АПК Т-Control» работает под управлением специализированной 16-ти битной дисковой операционной системы PTS-DOS 2000, совместимой с MS DOS версии 6.22 и выше.

Программное обеспечение реализует следующие основные режимы:

1) Мониторинг (регистрация диагностических каналов для сохранения и последующей математической обработки и анализа).

2) Статическое управление параметрами объекта выдачей заданных программ в каналы управления.

3) Динамическое управление параметрами объекта с использованием сигналов обратной связи и встроенных алгоритмов управления (в том числе пользовательских) по заданным программам изменения параметров. Для многоканального многопараметрического управление регулируемые параметры могут задаваться как начальными/конечными значениями и скоростью изменения, так и массивами заданных значений для каждого момента времени в виде редактируемого текста и через графический интерфейс пользователя. Коэффициенты регулятора могут задаваться индивидуально для каждого заданного временного интервала сценария.

Физически регулятор «АПК Т-Control» включает в себя:

- Системный блок «Т-Control» с цифро-аналоговыми модулями для связи с объектом управления

- Комплект периферийного оборудования

- Рабочую станцию оператора

Все блоки выполнены из стандартных электронных компонентов.

Система управления неустойчивостью внутреннего срыва плазмы в режиме реального времени в установках типа Токамак позволяет повысить качество и расширить возможности системы управления Токамаком. при этом она встраивается в общую систему управления отдельным модулем и не требует кардинального изменения всей системы.

Система управления неустойчивостью внутреннего срыва плазмы в режиме реального времени в установках типа Токамак, содержащая автоматизированное рабочее место АМР оператора, соединенное с комплексом СВЧ-нагрева плазмы, вакуумную камеру с установленными в ней датчиками контроля рентгеновского излучения плазмы для регистрации периода пилообразных колебаний неустойчивости внутреннего срыва плазмы, соединенными с регулятором пилообразных колебаний, сигнал с которого передают в контур управления положением вклада СВЧ-мощности, отличающаяся тем, что регулятор выполнен в виде аппаратно-программного комплекса, содержащего блок задания параметров, выходы которого соединены с блоком визуализации и обработки данных и блоком алгоритмов управления, выходы которого соединены с блоком буферизации результатов измерения и вычисленных управляющих воздействий и блоком генерации и выдачи управляющих сигналов, выход которого соединен с контуром управления положением вклада СВЧ-мощности, состоящим из магнитной системы управления и обмоток управления положением плазменного шнура, при этом блок алгоритмов управления соединен через блок каналов диагностики с датчиками контроля рентгеновского излучения плазмы.