Ультразвуковой диспергатор

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

{61) Дополнительное к авт. свид-ву 9 433920

{22) Заявлено 15.09. 81 (21) 3340534/23-26 (51) М. Кл; с присоединением заявки Hо

{23) Приоритет

В 01 F 11/02 (53) УДК е21.92, (088. 8) Государственный комитет

СС СР оо делам изобретений н открытий

Опубликовано .2802,83 Бюллетень N9 8

Дата опубликования описания 28.02.83

Ю.A. Иикипорис, М.Ю. Тимофеев, Ю.A. Данилов, Ю.A... .Целин и И.Ю. Неймарк (72) Авторы изобретения

15

Изобретение относится к устройст вам для сверхтонкого измельчения механических примесей в жидкостях, используемых в химической, горнодобывающей, легкой промышленности, а также в машиностроительных гидроприводах и смазочных системах.

По основному авт. св. 9 433920 известен ультразвуковой диспергатор для измельчения твердых примесей в жидкости, состоящий из корпуса, рабочего и приемного сопл, в котором каждое сопло снабжено коническим резонатором, причем резонатор приемного сопла размещен внутри резонатора рабочего сопла. При этом одно иэ сопл выполнено установочноподвижным в осевом направлении. 3оиы гидродинамической кавитации возникают перед коническим резонатором, а также в конических боковых зазорах между рабочим соплом и резонатором 1).

Недостаток известного диспергатора — малая интенсивность колебаний ультразвуковых частот, возникающих в зонах кавитации, что не позволяет производить сверхтонкое измельчение частиц за один проход жидкости через устройство.

Цель изобретения — повышение эффективности измельчения.

Поставленная цель достигается тем, что ультразвуковой диспергатор, состоящий из корпуса, рабочего и приемного сопл, в котором каждое сопло снабжено коническим резонатором, причем резонатор приемного сопла размещен внутри резонатора рабочего соп.ла, снабжен заостренной пластиной, установленной в торце резонатора, при этом острие пластины направлено навстречу потоку.

Кроме того, профиль каждой грани острия имеет форму экспоненты.

При набегании потока жидкости, озвученной в зоне гидродинамической кавитации перед коническим реэоната ром, на вертикальную пластину в ней возбуждаются иэгибные колебания собственной частоты.

При настройке пластинки в резонанс с колебаниями потока в жидкос" ти возникают интенсивные колебания ультразвуковой частоты, необходимые для сверхтонкого измельчения частиц.

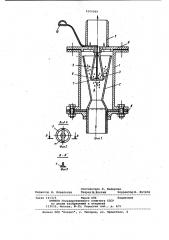

Резонансная настройка ультразвукового диспергатора осуществляется пЕр мещением рабочего сопла B осевом направлении по показанию милли3 1000089 вольтметра, соединенного экранированным проводом с пьезоэлементом, установленном внутри конического резонатора на плоской стороне титановой пластинки, закрепленной вертикально в двух узловых точках его торца. .На фиг. 1 изображен ультразвуковой диспергатор > разрез, на фиг. 2вид A на фиг. 1, на фиг. 3 — разрез

Б-Б на фиг. 2.

Ультразвуковой диспергатор включа-!О ет корпус 1, в котором установлены рабочее сопло 2 и конический резонатор 3. На крышке 4, на которой установлен конический резонатор 3, крепится также выходной патрубок 5. B другую крышку б ввинчено рабочее сопло 2 конической формы, имеющее возможность перемещаться относительно конического резонатора 3, на тор-. це которого закреплена заостренная титановая пластина 7. Профиль каждой

:грани острия имеет форму экспоненты.

Внутри резонатора 3 на пластине 7 помещен пьезоэлемент 8, соединенный экранизированным проводом 9 с милливольтметром 10.

Рабочая жидкость под давлением подается к рабочему соплу 2, в котором возникает зона кавитации, сопровождающаяся колебаниями ультразвуковых частот. Такой же эффект возникает в ЗО коническом зазоре между соплом 2 и резонатором 3. Жидкость, ударяясь в резонатор 3, вызывает в нем акустические колебания. Увеличение интенсивности колебаний происходит за 35 счет пластины 7, изгибные колебания которой настраиваются в резонанс с колебаниями набегающего потока.

Для настройки пластины в резонанс рабочее сопло 2 перемещают в резьбе s4g крышке 6 относительно резонатора 3 и, соответственно, пластины 7. Момент резонанса определяется усилием ха:рактерного кавитационного шума, а также увеличением зоны кавитации./ перед резонатором. Для более точной фиксации максимальной интенсивнос- ти в момент резонанса, а также для последующей резонансной настройки внутри резонатора 3 на плоской стороне пластины 7 закреплен пьезоэле-, мент 8, в котором колебания давления вызывают появление электрической поляризации, пропорциональной интенсивности этих колебаний. По экранизированному проводу 9, присоединенному к пьезоэлементу 8, электрический сигнал поступает в ламповый милливольтметр 10 и при максимальном его значении настройка прекращается. В дальнейшем при снижении показания милливольтметра производится поднастройка диспергатора. При этом не исключена автоматизация процесса поднастройки.

Использование изобретения позволит значительно повысить эффективность измельчения частиц загрязнений, что особенно важно для обеспечения надежности и долговечности гидравлических приводов.

Формула изобретения

1. Ультразвуковой диспергатор по авт. св. Ð 433920, о т л и ч а юшийся тем, что, с целью повышения эффективности измельчения, он снабжен заостренной пластиной, установленной в торце резонатора, при этом острие пластины направлено навстречу потоку.

2. Диспергатор по п. 1, о т.л ич а ю шийся тем, что профиль каждой грани острия имеет форму экспоненты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 433920, кл. В 01 F 11/02, 1972.

1000089

Рие.2

a-b фиаЛ

Составитель Н. Федорова

Техред М. Костик Корректор В. Бутяга

Редактор И. Ковальчук

Подпи сное

Заказ 1213/5 Тираж 686 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IIIIII "Патент", г. Ужгород, ул. Проектная, 4