Способ изготовления гнутых профилей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«i 1000137 (61) Дополнительное к авт. свид-ву(22) Заявлено 24.06. 81 (21) 3306457/25-27 с присоединением заявки ¹(23) ПриоритетОпубликовано 2802.83. Бюллетень ¹ 8

Дата опубликования описания 280?.83 (51} М. Кд.з

В 21 0 5/06

Государственный комитет

СССР по делам изобретений и открытий (53} УДК 621. 981. 1 (088. 8) Украинский ордена Трудового Красн исследовательский институ (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением и Предназначено для использования при производстве гнутых профилей, преимущественно гофрированных.

Известен способ изготовления гнутых профилей проката, преимущественно гофрированных, путем гибки в валках листового материала, при котором на первых переходах формуют волнообразный профиль с увеличенными радиусами кривизны, а затем осуществляют осад; ку элементов профиля до заданной конфигурации f 1).

Недостатком известного способа является волнистость кромок профиля.

Цель изобретения — улучшение качества профилей за счет ослабления режима формовки.

Поставленная цель достигается тем, что согласно способу изготовления гнутых профилей, преимущественно гофрированных из плоских листовых заготовок, при котором на первых переходах Формуют профиль с увеличенными радиусами мест изгиба, а затем осуществляют осадку элементов профиля до заданной конфигурации, формовку осуществляют из заготовки увеличенной ширины, а осадку производят с одновременной подгибкой наклонных элемен-, тов и уменьшением периметра профиля до заданного.

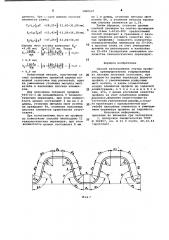

На фиг.1 изображен предварительно отформованный гофрированный профиль с увеличенной шириной исходной заго-. товки, увеличенными радиусами кривизны и увеличенной шириной мест изгиба.

Здесь с(- угол подгибки наклонных плоских) элементов, 5 - толщина металла, й„и R — внутренние радиусы нижних и верхнйх мест изгиба, L и — ширины нижних и верхних гофизон% тальных плоских элементов Lg. u

) ширины нижних и верхних мест изгиба, 1..э - - ширина наклонных плос:ких элементов, на фиг.2 — готовый профиль после осадки промежуточного профиля до заданной конФигурации с одновременной окончательной подгибкой наклонных элементов профиля и уменьшения периметра профиля до заданного. Здесь р — угол подгибки наклонных плоских элементов, i и r внутренние радиусы нижних и верхних

l мест изгиба, t и с — ширины нижних и верхних горизонтальных плоских элементов, Й и t4 — ширины нижних

И верхних мест изгиба; 0з — ширина

:,.наклонных плоских элементов.

1000137

Зс14 13*5+Ос5 "3)66 (Ра+О 51Ъ

4 180

180

=17, 80 мму

Угол подгибки, о4. град

180Ьа 1

«» « за 2

180Lс. 1

R =---- -8

2 у . 2-

ММ

8 88,0

18 38 i0

30 22,0

40 . 16 О

126,0

55,0

33,0

24,0

13,0

20,0

11,0

17,0

10,0

15,0

13,5

9,0

Последующая осадка осуществляе. в одной клети с одновременной под:.бкой наклонных плоских элементов и

65 уменьшением периметра профиля до

=12,46 мм

Между размерами предварительно отформованного гофрированного профиля и готового проФиля существуют завис.".мости: .) 7 сС; К 7 г,,; R> 7 г ; L<<1 2. 2.> " Ъ >-4 7,у >- 1 >

-к, где L= L<+ 2 (.с+ бь+ L4.)+ L < - периметР одного гофра предварительно отформо-ванного гофрирован.1ого профиля, f=3„+2 (1 <+ Ey+ К4)+ Ey - периметр одного гофра готового профиля, 10

К - коэффициент увеличения периметра профиля, равный (на основании метода экспертных оценок) 1,002-1,05.

При осадке радиуса кривизны мест йзгиба и периметр профиля доводят 15 до заданных значенйй, à.плоские (горизонтальные и наклонные ) "элементы профиля отформовываются до не-. обходимой ширины за счет металла, за. ложенного в местах изгиба; одновре-;р менно с этим наклонные плоские элементы подгибают до заданного положе ния. Избыточный металл с поперечным сечением (Ь -с)S. идет на уменьшение утонения мест изгиба и наклонных 25 плоских элементов, причем примерно поровну на каждый элемент.

Так, например, необходимо изготовить специальный гофрированный профиль 555 31 3 мм из стали СтЗ со следующими размерамиг =72 30; 5= 3 мм, > = б мм,Г=

> 1 >

=9 t te, Q = 31 р = 16,18 m me," Й

50 мм. Принимая радиус нейтрального слоя деформаций равным радиусу 35 срединной поверхности, определяют ширину мест изгиба по формулам

Х(+0 552> 3,14(6+0,5 «3)72,5

180 180

=9, 49 мм

=ДЖ+Ос5 3)P 3с14$9+Oс5 3g 72с5

180 180

=.13,28 мм.

Тогда периметр одного гофра готового 45 профиля равен = +2 (. R + <+Ig+1g=

=31,00+2(9,49+16,18+13,28) +50,00=

=158,90 мм.

Принимаем К=1,025, тогда

L =KX=1,О25 158,90=162,87 мм.

Для предварительно отформованного гофрированного профиля по методу экс. пертных оценок принимаем о(=68, R.1= 9 мм, ky. = 13,5 мм.

Выбор таких величин внутренних радиусов мест изгиба обусловлен тем, что при осадке (при одной и той же нагрузке) интенсивность уменьшения 64) больших радиусов больше, чем меньших.

Тогда

«Ф(Я +О 55)К 3 14 (9+О 5 3)68 с = с с

2. 180 180

Lg+2 4y +Lg= -2 (Lg+ g4) =162,87-2 (12,46+

+17,80)=102, 35 мм.

Приращение ширины плоских элементов при осадке равно ЬР = 8„+2C>+8<-(Lq+2L +g ) =31 >00+2 ° 16,18+50-102,35=

=11,01 мм.

Принимая приращение ширины плоских элементбв при осадке одинаковыми, получают

L„=t,+ дй . 31 ОО+4 11,01=

=28, 25 мм)

4 =p +1дl> 16,18+- ° 11, 01=13,43 мм, 1 ъ- ъ . +фдф= 50, О О+ ° 11, 0 1=47, 25 ми, Для формовки профиля по одновре менной системе калибровки необходимо

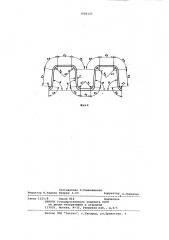

9 технологических:переходов, из них в 8 переходах изготавливается предварительно отформованный гофрированный профиль, а в последующем перехо- де он осаживается до заданной конфигурации. При формовке этого профиля ширины всех элементов остаются постоянными, а изменяются только угол подгибки 4 и радиусы p,| и нижне го и верхнего мест изгиба.

В таблице показаны .размеры пере ходных форм гофра при изготовлении предварительно .отформованного гофрированного профиля.

1000137 формула изобретения

Фиг.1 данного. При ь:. .адке ширины плоских элементов равны:

Е„= 1„а1 Qf =28,25+- 11,01=31,00 мм, 1

=13,43+" 11,01=16,18 w, + .д(=47,25+- 11;.01=50,00

6 6 4 4

Е!ирины мест изгиба известны= г =

Я

=9,49 мм, 24=13,28 мм. Тогда

1804, 1 . 180 9 49 1

Й вЂ” ° 3,0=

20 3,14" 72,5 2

6,0 мм, 18084 1 180 13 28 1

Г В 4 5 3 О

2 Гр 2 3,14> 72,5 2

9,0 мм

Избыточный металл, полученный за счет превышения принятой ширины исходной заготовки над расчетной, идет на уменьшение утонения металла мест изгиба и наклонных плоских элементов.

Для получения готового профиля 555<31< 3 мм понадобилось 9 технологических переходов, при этом волнисiTocTb кромок составляет 3 мм на 1 м длины, утонение металла мест изгиба не превышает 4%, утонение наклонных плоских элементов практически отсутствует.

При изготовлении. того же профиля по известному способу необходимо 11 технологических переходов, при этом волнистость кромок составляет 8 мм на 1 м длины, утонение металла мест изгиба 8%, а утонение металла наклонных плоских элементов до 1,5%.

Таким образом, согласно данным

5 опытной проверки на опытно-проьыаленном стане 1-6 30-500 предлагаемый способ позволяет в сравнении с базовым объектом улучшить качество гнутых профилей:,. сократить .количество технологических переходов на 15-20%; а простои стана за счет уменьшения ,времени на регулировку и настройку на 15-20% (вследствие уменьшения количества технологических переходов) .

Способ изготовления гнутых профилей, преимущественно гофрированных

20 из плоских листовых заготовок, при котором на первых переходах,формуют профиль с увеличенными радиусами мест изгиба, а затем осуществляют осадку элементов профиля до заданной

25 конфигурации, отличающийся тем, что, с целью улучшения качества профиля за счет ослабления режима формовки, формовку осуществляют из

1 ,заготовки увеличенной ширины, а осадЗО = êó производят с одновременной подгибкой наклонных элементов и уменьшением периметра профиля до заданного.

Источники информации, принятые во внимание при экспертизе

1. ABTOpCR0B CBHgeTeJIbCTBO СССР

М 202857, кл. В 21 0 13/06, 29 ° 12.63

{прототип) .

1000137

Составитель Л. Самохвалова

Редактор Н.Кешеля Техред A.À÷ Корректор А. Гриценко и

Заказ 1225/8 Тираж 814 Подписное

BHHHIIH Государственного комитета СССР по. делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Ужгород, ул.Проектная, 4