Автомат для фрезерования пазов

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

177 (61) Дополнительное к авт. свид-ву— (22) Заявлено 1311.81 (21) 3354000/25-08

3/28 с присоединением заявки Мо— (23) Приоритет—

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 280283 . Бюллетень Мо8

21.914. (088. 8) Дата опубликования описания 2802

J.2: 2

-4, ° ., Г

:., г;,, "

В. Г. Гельман, A. В. Гельман и В. Г. К ницын - -"=:Л .-,,-,,.

Ф

=,/ (72) Авторы изобретения (71) Заявитель (5 4 ) ABTOMAT ДЛЛ ФРЕЗЕ РОВАН ИЛ

ПАЗОВ

Изобретение относится к машиностроению и может быть использовано для фрезерования продольных пазов, равномерно расположенных по образующим цилиндрической детали.

Известны автоматы для фрезерования пазов, включающие установленный на станине делительный механизм, устройства для закрепления детали в зоне резания и шпиндели с приводом их вращения 11 .

Недостатком известных автоматов является низкая производительность иэ-эа последовательной обработки пазов, расположенных по наружному диаметру детали.

Цель изобретения — повышение производительности и расширение технологических воэможностей.

Для достижения указанной цели в предлагаемом автомате делительный механизм выполнен в виде установленной на станине с воэможностью вертикального перемещения раверсы с механизмами зажима деталей,. снабженными приводом их одновременного поворота, причем каждый механизм зажима выполнен в виде гидроцилиндра и по крайней мере двух губок, одна иэ которых закреплена на штоке гидроцилиндра, а другая — íà его корпусе, снабженном кронштейном для соединения губок с приводом их одновременного поворота.

Автомат снабжен подъемником, верхней и нижней призмамь для подачи деталей в зону обработки, причем подьемник выполнен s. виде гидроцилиндра, на штоке которого размещена нижняя призма, снабженная упором, один конец которого предназначен для взаимодействия с введенным в автомат рычагом с сектором для детали, а второй — для взаимодействия с рейкой, введенной в автомат реечной передачи, колесо которой закреплено на траверсе и кинематически связано с верхней призмой, нижняя призма снабжена рычагом, один конец которого имеет прижим для детали, а другой взаимодействует с кулачком.

Устройство для закрепления детали в зоне резания выполнен в виде рычагов, установленных с возможностью качания в вертикальной плоскости.

Автомат снабжен устройством для снятия заусенцев, кинематически связанным с приводом вращения шпинде30 лей.

10001 77

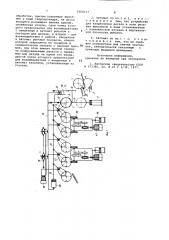

На фиг. 1 схематически изображен автомат, общий вид; на фиг. 2 - механизм для установки детали на позиции загруз < киу на фиг. 3 - то же, вид сбоку„ на фиг. 4 — меманиэм зажима

5 деталей, общий вид; на фиг. 5 - то же, вид сбоку„ на фиг. 6 — устройство для закрепления деталей при обработке; на фиг. 7 - то же, вид спереди; на фиг. 8 — разрез A-A на фиг. б.

Автомат для фреэерования пазов состоит иэ наклонного лотка 1 (фиг.1), упора 2 с винтом 3 для ограничения хода детали 4, подъемника, выполненHoiо B виде гидроцилиндра 5 co I«IToком б, на котором закреплена ни««<няя призма 7, несущая упор 8 Т-образной форма, один конец которого взаимодействует с рычагом 9, имеющим сектор 10, а другой его конец имеет воз- 20 можность взаимодействия с рейкой 11, связанной посредством шестерни 12, закрепленной на траверсе 13, установленной на станине (не показана), с рейкой 14, несущей верхи«ою призму 25

15. На нижней призме 7 (фиг. 3) шарнирно закреплен подпружиненный ры«чаг 16, на одном конце которого смонтирован ролик 17 для взаимодействия с кулачком 18, закрепленным щ на станине„ другой его конец шарнирно . связан гайкой 19 с винтом 20, соединенным с прижимом 21, закрепленным в пазу нижней призмы 7 и устанавливаемым на заданный размер от неподвижной стенки 22. Для передачи деталей 4 с одной позиции на другую (из положения > в положение A) (фиг. 1) на траверсе 13 установлены механизмы 23 зажима деталей, состоя- 40 щие из двух приводных губок 24 и

25 (фиг. 4), выполненных в месте захвата детали в виде острого угла «„, равного центральному углу между пазами обрабатываемой детали. Губка 25 закреплена на штоке 26 привода, à 45 губка 24 — на цилиндре 27. Механизмы 23 зажима деталей связаны тягой

28 (фиг. 1) между собой и со штоком

29 цилиндра 30, закрепленного на траверсе 13, снабженной механизмом 50 ее перемещения в вертикальной плоскости, выполненным в виде винтов 31 и червячных пар 32, соединенных с электродвигателем 33, Цилиндр 27 (фиг. 5) снабжен крон- 55 штейном 34, на котором выполнен палец 35 для соединения с тягой 28.

На неподвижном закрепленном на станине портале 36 (фиг. 6) располо жено устройство для закрепления детали,при обработке, выполненное в виде Т-образных опорных поверхностей 37 и рычагов 38, установленных с возможностью качания в вертикальной плоскости и связанных посредством 65 винтов 39 и 40 и гаек 41 и 42 с порталом Зб. Гайка 41 является одновременно штоком цилиндра 43. Винты 39 и 40 соединены между собой шестернями 44 и 45.

Под порталом 36 (фиг, 1) на станине автомата установлены силовые столы (не показаны) с цилиндрами

46, редукторами с электродвигателями 47 и шпинделями (не показаны) для режущего инструмента, например фреэ 48, От редукторов получают вращение щетки 49.

Автомат работает следующим образом.

Детали 4 (фиг. 1) по наклонному лотку 1 подаются до упора 2. При опускании штока б цилиндра 5 упор

8 нажимает на рычаг 9, и сектор 10 поднимает деталь, которая скатывается в нижнюю призму 7, находящуюся в нижнем положении.

При подъеме штока б ролик 17 (фиг . 3) рычага 16 сходит .с кулачка 18. Под действием пружины рычаг

16 поворачивается и гайкой 19 через винт 20 прижимом 21 прижимает обрабатываемую деталь 4 к неподвижной поверхности 22, по которой деталь скользит при подъеме.

В процессе подъема упор 8 освобождает рычаг 9 и другим своим концом воздействует на рейку 11 (фиг.1), и через шестерню 12 верхняя призма

15 опускается и зажимает обрабатываемую деталь в заданном положении относительно фрез 48. Положение детали, зажатой призмами 7 и 15, определяет глубину паза, прорезаемого в ней. После фиксации обрабатываемой детали призмами тягой 28 с помощью штока 29 цилиндра 30 все механизмы

23 эая<има деталей поворачиваются иэ положения A в положение Б. При этом губки 24 и 25 охватывают обрабатываемую деталь 4. Затем штоком 26 цилиндра 27 губка 25 поджимает деталь к губке 24 и зажимает ее.

После зажима штоком 29 цилиндра

30 тягой 28 за палец 35 цилиндр 27 вместе со штоком 26, губками 24,25 и зажатой деталью поворачивается в траверсе 13 на заданный угол иэ положения Б в положение A (правая рабочая позиция) .

При этом деталь устанавливается своим центром на вертикальную ось, являющуюся центром паза, который необходимо обработать на детали и относительно которой выставляется режущий инструмент.

При перемещении детали из положения Б в положение А она поворачивается на заданный угол (в приведенной схеме автомата на 90 ). В этом положейии цилиндр 43 «,Фиг. 6) штоком

41 через винт 39 и рычаг 38 прижима1000177 ет деталь 4 к опорной поверхности 37.

Прижим производится Т-образным концом рычага 38 в точках, расположенных выше точек опоры детали на опорную поверхность 37.

Далее происходит обработка паза фрезой 48, получающей вращение от электродвигателя 47„ а подачу — от цилиндра 46 силоного стола. После окончания фрезерования, когда фреза осью выходит на уровень опорной поверхности 37, проиэнодится отвод фрезы в исходное положение.

При этом щетка 49 поднимается и, перемещаясь вместе с фрезой, снимает заусенцы в местах обработки.

Щетка получает вращение от того же электродвигателя 47, что и фреза, а движение подачи - от цилиндра 46.

После того, как френа со щеткой приходит н исходное положение, послед- 20 няя опускается.

В то время, когда рычаг 38{фиг.6) прижимает деталь 4 к опорной поверхности 37, и начинается обработка паза фрезой, шток 6 цилиндра 5 опуска- 25 ет нижнюю призму 7 и следующая деталь иэ наклонного лотка 1 поступает в нее. Затем поступившая деталь поднимается и зажимается призмами 7 и 15. 30

Далее штоком 26 цилиндра 27 отводится губка 25 от детали в исходное положение, после чего шток 29 цилиндра 30 тягой 28 поворачивает все механизмы 23 зажима иэ положения A в положение Б и производится зажим деталей на предыдущих позициях.

После окончания обработки, когда фреэа отведена, а щетка опущена, цилиндр 43 (фиг. 6) отводит рычаг 38 от детали 4 и цилиндром 30 осуще- 40 ствляется поворот губок 24 и 25 иэ положения Б в положение A на всех позициях, т.е. с первой позиции обработки на вторую, а с позиции загрузки — на первую. 45

Во время передачи деталей с одной позиции на другую происходит поворот их на заданный угол (в приведенной схеме автомата на 90©) .

Затем цикл обработки повторяется 5п на первой и второй позициях одновременно, далее на первой, второй, третьей и т.д. Таким образом, обработка пазов происходит на всех четырех позициях безостановочно. 55

С целью расширения технологических возможностей автомата отдельные узлы его выполнены. с возможностью их переналадки на обработку деталей различных диаметров и высот. 60

Настройку автомата на обработку различных диаметров производят следующим образом.

На наклонном лотке 1 (фиг. 1) винтом 3 упор 2 передвигают с целью установки детали 4 данного диаметра так, чтобы траектория движения сектора 10 проходила через центр детали.

Траверсу 13 винтами 31 через червячную передачу 32 электродвигателя

33 перемещают в вертикальной плоскости и устанавливают в такое положение, чтобы прямая 00 (фиг. 5) проходила через середину губок 24 и 25 и через центр детали, Зто положение тарируется при отладке автомата.

Настройку автомата на различные высоты деталей производят следующим образом.

Винтом 20 (фиг. 3) прижим 21 устанавливают на зазор д больше высоты детали. Причем д меньше хода винта 20 при отводе его кулачком 18.

Рычаг 38 (фиг. 6) устанавливают на размер высоты детали путем вращения шестерен 44 и 45 от электродвигателя (не показан) . При вращении шестерен 44 и 45 винты 40 и 39 перемещаются одновременно в одну и ту же сторону посредством гаек .41 и 42 н шестерне 44 и в штоке 41 цилиндра 43.

Таким образом, предлагаемый автомат для фреэерования пазов обеспечивает повышение производительности за счет одновременной обработки числа деталей, равного числу пазов на ней и расширение технологических BQ3можностей автомата путем обработки деталей различных диаметров и высот.

Кроме того, наличие устройства для снятия заусенцев с обрабатываемых деталей, расширяет функциональные воэможности автомата.

Формула изобретения

1. Автомат для фрезерования пазов, включающий установленный на станине делительный механизм, устройстно для закрепления детали в зоне резания и шпиндели с приводом их вращения, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности и расширения технологических возможностей, делительный механизм выполнен в виде установленной на станине с возможностью вертикального перемещения траверсы с механизмами зажима деталей, снабженными приводом их одновременного поворота, причем каждый механизм зажима выполнен в виде гидроцилиндра и по крайней мере двух губок, одна из которых закреплена на штоке гидроцилиндра, а другая — на его корпусе, снабженном кронштейном для соединения губок с приводом их одновременного поворота.

2. Автомат по и. 1, о т л и ч а ю шийся тем, что он снабжен подъемником, верхней и нижней призмами для подачи деталей в зону

1000177 обработки, причем подъемник выполнен в виде гидроцилиндра, на штоке которого размещена нижняя призма, снабженная упором, один конец которого предназначен для взаимодействия с введенным в автомат рычагом с

5 сектором для детали; а второй — для взаимодействия с рейкой, введенной в автомат реечной передачи, колесо которой закреплено на траверсе и кинематически связано с верхней приз- о мой, при этом нижняя призма снабжена подпружиненным рычагом с прижимом для детали на одном его конце, другой конец которого предназначен для взаимодействия с введенным в 15 автомат кулачком, установленным на станине.

3. Автомат по пп.1 и 2, о т л ив ч а ю шийся тем, что устройство для закрепления детали в зоне резания выполнено в виде установленных с возможностью качания в вертикальной плоскости рычагов.

4. Автомат по пп,1 - 3, о т л ич ающий ся тем, чтоон снабжен устройством для снятия заусенцев, кинематически связанным с приводом вращения шпинделей.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 673386, кл. В 23 С 3/30, 1977.

1000177

10001 77

Составитель М. Кольбич

Редактор Л. Филь Техред М.Тепер Корректор Е.Рошко

Заказ 1230/10 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4