Способ контактной стыковой сварки оплавлением

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сееэ Советских

Социалистических

Республик (и)1 QOO I 96 (61) Дополнительное к авт. саид-ву (22) Заявлено 23. 03.81 (21) 3301233/25-27 с присоединением заявки HP(23) ПриоритетОпубликовано 28.0283. Бюллетень М 8 (Д) М.Кл.з

В 23 К 11/04

Государственный комитет

СССР ио делам изобретений н открытий (33) УДК б21 . 791 . . 7б2.5 (088.8) Дата опубликования описания 28 02 .83 (72) Авторы изобретения (71) Заявитель (54) СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ

2 р

Изобретение относится к конт актной стыковой сварке оплавлением многослойных деталей с монолитными. деталями .

Известен способ контактной стыковой сварки оплавлением, при кото- ром детали одинаковой толщины сплавляют при совмещенных продольных осях симметрии, а затем осаживают (11.

Однако известный способ не обеспечивает получение качественных соединений при сварке многослойных дета, лей иэ-за того, что в процессе осадки отдельные элементы многослойных деталей искривляются, образуя .в зоне сварки усиление. При этом происходит ослабление отдельных элементов, лежащих на поверхностях многослойных деталей, в особенности после удаления грата,, которое практически для всех сварных изделий является обязательной операцией. В результате ослабления при приложении, например, растягивакщей нагрузки, поверхностные элементы разрушаются при возникновении в них напряжений. При этом их разрушение ,происходит по стыку, т.е. по ослабленному сечению.

Цель изобретения — повышение качества многослойных соединений.

Поставленная цель достигается тем, что согласно способу контактной сварки оплавлением, при котором моно-. литную и многослойную детали одинаковой толщины оплавляют при совмещенных их продольных осях симметрии, а . затем осаживают, перед сваркой на поверхностях монолитной детали про О изводят наплавку технологических валиков, оси симметрии которых располагают на расстоянии от свариваемого торца, равном не менее половины общего припуска на оплавление и не более суммы половины общего припуска на оллавление и третьей части ширины валика, причем высоту валика принимают равной 0,4 — 0,8 припуска на осадку, а его ширину — в 2 — 3 раза больше высоты.

При возможных смещениях продольных осей монолитной и многослойной деталей на допустимую величину высоту валика увеличивают на эту вели25

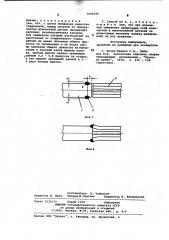

На фиг. 1 показана схема подготовки .деталей под сварку .на фиг. схема образования соединения монолитной детали с валиками многослойной

ЗО .„етали

Г р„ г! д.",;;- и 3": <.:. g

С.И.Кучук-Яценко, Б.И.Казымов, l0.В.Швец идВ.Фе3ar@thykyk l3,." ", "":Ордена денона н ордена Трндоаого араснойо аненддд..., институт электросварки им. Е .О. Патона

1000196

На монолитную деталь 1 направляют технологические валики 2 высотой h.

Многослофная деталь обозначена цифрой 3. = "- расстояние от сваривае- мого торца до оси симметрии наплав ляемого валика;Ьбв — припуск на оплавленне.

Способ осуществляют следующим образом.

На поверхности монолитной детали аносят технологические валики фиг. 1)„ высоту которых выбирают в зависимости от величины припуска на .осадку, необходимой для получения качественных соединений. При этом создаются благоприятные условия для фор- 15 мирования соединения. В данном случае поверхностные элементы многолойных деталей в процессе осадки упираются в наплавленные валики металла. По этой причине искривление Я поверхности элементов ограничивается и не происходит раскрытие стыка в зоне сварки (фиг. 2) .

Определяя оптимальную высоту валика Ь, необходимо учитывать вели- 25 чину припуска на осадкуЬщ-Экспериментально установлено, что высота валика находится в пределах 0,4

0,8 припуска на осадку Ьо0.

С увеличением припуска на осадку З0 увеличивается искривление поверхности элементов многослойной детали.

В результате недостаточной высоты валика, наплавленного на поверхность монолитйой детали, также может произойти ослабление соединения по стыку. Поэтому с увеличением припуска на осадку необходимо увеличивать высоту валика при неизменной толщине обеих деталей, I . 40

Незначительное превышение высотой валика оптимальной величины не способствует ухудшению качества соединения. Это объясняется тем, что большую часть времени в оплавленни участвуют детали одной толщины. и 45 только в момент перед осадкой в оплавлении начинают принимать участие . валики наплавленного металла. При ,определенных условиях (при расположении валиков на поверхностях деталей с более высокой точностью) значительное превышение высоты валика по сравнению с оптимальной величиной также не отражается отрицательно на качестве соединения. При совмещении 55 продольных осей симметрии свариваемых деталей,(монолитной и многослойной) значительное превышение высоты валика не целесообразно ввиду лишнего расхода электродов. Однако, если Щ сварке подлежат монолитная .и многослойная детали одинаковой толщины при смещении их продольных осей, то превышение оптимальной высоты валика на величину Равную величине этого смещения, является необходиьнм условием получения качественного соединения.

Принимая во внимание то, что припуск на осадку для большинства деталей практически не может быть менее 3 мм, необходимую высоту h устанавливают, исходя из величины hog .

Так, для

4 = 3-4 мм h=(0;4...0,8 }Ь iс

Ьос = 5-6 мм h=(0,5...0,8)Ь©с ос > 6 мм h=(0,6...0,8)ÜÜñ

Примером конкретного выполнеиня предлагаемого способа может служить. контактная стыковая сварка оплавления многослойных труб диаметром

1420 мм, состоящих из 5 слоев навитого листового проката толщиной 4 мм с монолитными обечайками.

Выбор высоты валика производят следующим образом. Оптимальный припуск на осадку при сварке деталей толщиной 20 мм (4 мм х 5 слоев) составляет 7 мм. Эта величина больше

6 мм, поэтому высоту валика выби) рают из предела, определенного зависимотью h = (0,6...0,8) 7 = 4,2

5,6 мм. Устанавливая величину h, исходят иэ длительности термического цикла сварки. Для труб диаметром

1420 мм с толщиной стенки 20 мм длительность этого цикла составляет

200 с и более достаточно большая поэтому величину h принимают равной

5 мм. Ширину валика ггринимают равной 5 мм х 2,5 = 12,5 мм. Оси валиков располагают у свариваемых торцов на расстоянии, равном сумме половины общего припуска на оплавление Ь „„ и одной трети ширины валика. В данном случае величина Ь<рл при сварке труб диаметром 1420 х 20 мм составляет

40 мм, следовательно,. половина припуска на оплавление равна 20 мм.

Треть ширины равна 12,5:3=4,1. Сле— довательно, оси валиков распогалают на расстоянии 20+4=24 мм. Валики наносят с двух сторон.

Если при сварке есть смещения свариваемых стенок труб на величину до 2 мм, то высоту валика принимают равной 5Ф2=7 мм, а ширину 7 ° 2=14 .

Как показывают испытания, предлагаемый способ сварки позволяет получать высококачественные сбединения со стабильными показателями механических свойств.

Формула изобретения

1. Способ контактной стыковой сварки оплавлением, преимущественно монолитной н многослойной детали одинаковой толщины, при котором детали оплавляют при совмещенных продольных осях симметрии, а затем оса1000196

Физ 1

Составитель В. Чабуркин

Редактор Л. Филь Техред М.Гергель Корректор И. Ватрушкина

Заказ 1232/11 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 живают, о т л и ч а в шийся ,тем, что, с целью повышения качества соединений, перед сваркой на поверх:ностях монолитной детали производят наплавку технологических валиков., оси симметрии которых располагают на расстоянии от свариваемого торца, равном не менее половины общего припуска на оплавление и не более суммы половины общего .припуска наоплавление и третьей части ширины валика, причем высоту валика принимают равной 0,4 — 0,8 припуска на осадку, :а его ширину принимают равной в 2

3 раза больше высоты.

2. Способ по и. 1, о т л и ч аю шийся тем, что при возможных смещениях продольных. осей моно литной и многослойной деталей на допустимую величину валика..увеличи. вают на зту величину;

Источники информации, принятые во внимание нри экспертизе

10,: 1, Кучук-Яценко С.И., Лебе,дев В.К. Контактная стыковая сварка непрерывным оплавлением., "Наукова думка", 1976, с. 130 -- 139 (прототип) .