Устройство для шлифования изделий в виде стержней

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е (1!)1000238

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АЗТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву № 921799

1 (22) Заявлено 15.12.80 (21) 3218719/25-08 (51) Щ. Кл.з

В 24 В 5/18//

Н 01 L 21/463 с присоединением заявки №вЂ” (23) Приоритет—

Гееуаерстееееме камнтет

Опубликовано 28.02.83. Бюллетень № 8

Дата опубликования описания 05.03.83 (53) УДК 621.923..4 (088.8) Il0 лелем лзееретелий и аткрмтей (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ИЗДЕЛИЙ

В ВИДЕ СТЕРЖНЕЙ

Изобретение относится к механической обработке твердых и хрупких материалов, преимущественно полупроводниковых, и предназначено для шлифования по наружному диаметру стержней с целью придания им цилиндрической формы с повышенными требованиями к.качеству обработанной поверхности.

По основному авт. св. № 921799 известно устройство для абразивной обработки изделий типа стержней, содержащее станину, шлифовальный круг с приводом вращения, ведущий элемент, выполненный в виде вращающегося валика с упругим покрытием, установленного на станине с возможностью перемещения в направлении обрабатываемого изделия, подвижные опорные элементы, выполненные в виде планок, механизм взаимосвязанных перемещений опорных элементов и механизм настройки на размер 111.

Недостатками известного устройства являются наличие большого трения на поддерживающих изделие опорных планках и отсутствие возможности первоначальной yc-.àíîâêè опорных элементов при изменении диаметра обрабатываемых изделий, что сни жает как геометрическую, так и размерную точность обработки.

Цель изобретения — расширение технологических возможностей устройства и по5 вышение точности обработки.

Поставленная цель достигается тем, что механизм взаимосвязанных перемещений обоих опорных элементов выполнен в виде двух удлиненных стянутых пружиной крон1о штейнов, которые соединены между собой зубчатой передачей с передаточным отношением 1:1 с возможностью схождения и расхождения роликов симметрично относительно вертикальной плоскости, проходящей через ось обрабатываемого стержня, а

15 механизм настройки на заданныи размер обработки выполнен в виде гайки связанной по внутренней резьбе с винтом и упором ограничения хода поворотного рычага с приводным валиком, а по наружной резь о бе — с ползуном, имеющим упор для поворота кронштейна с целью настройки расстояния между роликами, причем шаг внутренней и шаг наружной резьб выполнены с таким соотношением, при котором установ1000238

1О

26

56 ка упора ограничения хода поворотного рычага с приводным валиком на размер обработки стержня автоматически влечет за собой настройку необходимого расстояния между роликами. Кроме того, механизм настройки снабжен линейной шкалой, с которой связан упор ограничения хода поворотного рычага с приводным валиком.

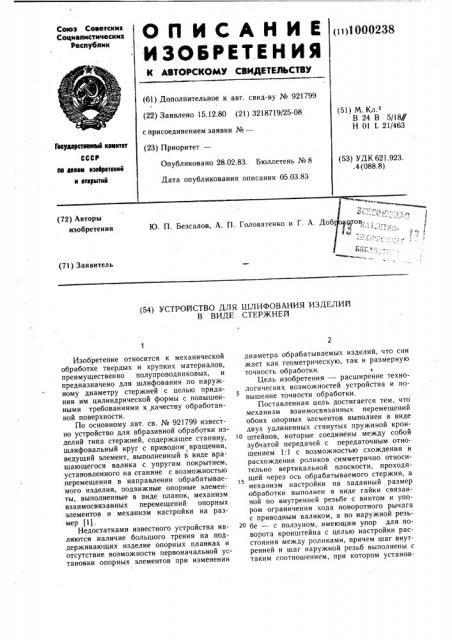

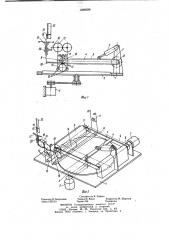

На фиг. 1 изображено предлагаемое устройство, план; на фиг. 2 — то же, в аксонометрии.

Устройство содержит станину 1 шлифовальный круг 2 с торцовой рабочей поверхностью, привод 3 для вращения круга 2, поворотный рычаг 4 с приводом 5 поворота, приводной валик 6 с упругим покрытием, который закреплен в поворотном рычаге 4 и вращается от привода 7 через две звездочки 8 и цепь 9; выступ 10 на поворотном рычаге 4, два стянутых пружиной 11 поворотных кронштейна 12 с роликами 13, на которые при обработке устанавливают стержень 14, зубчатую передачу в виде двух шестерен 15, рычаг 16 на одном из кронштейнов 12, гайку 17 с маховичком, связанную по внутренней резьбе с винтом 18, несушим упор 19 ограничения хода поворотного рычага 4 с приводным валиком 6, а по наружной резьбе с ползуном 20, имеющим упор для рычага 16 одного из кронштейнов 12, причем винт 18 заканчивается флажком 21, с помощью которого задается размер диаметра обработки стержня 14 по линейной шкале 22.

Устройство работает следующим образом.

В исходном положении поворотный рычаг 4 с приводным валиком 6 поднят вверх с помощью привода 5. Вращением маховичка гайки 17 перемещается винт 18, устанавливая флажок 21 по шкале 22 на тре буемый диаметр обработки. При вращении гайки 17 перемещается также ползун 20 с упором, который через рычаг 16 воздействует на кронштейн 12. Благодаря зубчатой передаче 15 с передаточным отношением 1:1 оба кронштейна 12 повернутся, при чем ролики 13 сойдутся или разойдутся одновременно и симметрично относительно вертикальной плоскости, проходящей через ось обрабатываемого стержня 14. 3а счет пружины 11 ролики 13 будут удерживать стержень 14 во время обработки и приподнимать его над поверхностью шлифовального круга 2 после окончания обработки. Установка размера и настройки положения роликов 13 взаимосвязаны определенным соотношением между шагами внутренней и наружной резьб гайки 17.

Стержень 14 ложится между. роликами

13, которые удерживают его над рабочей поверхностью шлифовального круга 2. Включается привод 3 вращения круга 2 и привод .7 вращения валика 6. С помошью привода 5 поворачивается вниз рычаг 4, опус кая валик 6 с упругим покрытием на стержень 14. Усилием веса валика 6 и рычага

4 стержень 14 опускается вниз до контакта с рабочей поверхностью шлифовального круга 2. Ролики 13 в подпружиненных кронштейнах 12 упруго расходятся и удерживают стержень 14, прижимая его к валику 6. 3а счет упругого покрытия валик 6 вращает стержень 14, а круг 2 шлифует его по диаметру. Обработка прекращается, когда выступ 10 рычага 4 ляжет на упор 19. С помощью привода 5 рычаг 4 поднимается вверх, в исходное положение. При этом об работанный стержень 14 приподнимается над кругом 2 роликами 13, которые с помощью пружины 11 сходятся на расстояние, полученное при настройке. Обработанный стержень снимается с роликов 13.

Предлагаемое устройство позволяет прак тически обрабатывать весь диапазон диамет ров стержней кремния (от 20 до 125 мм), изготавливаемых полупроводниковой промышленностью.

Формула изобретения

Устройство для шлифования изделий в виде стержней по авт. св. № 921799, отличающееся тем, что, с целью расширения технологических возможностей устройства и повышения точности обработки, механизм взаимосвязанных перемещений обоих опорных элементов выполнен в виде двух удлиненных стянутых пружиной кронштейнов на концах которых с одной стороны установлены с возможностью свободного врашения опорные элементы, а с другой — шестерни с передаточным отношением 1:1, при этом механизм настройки на размер выпол нен в виде гайки, имеющей внутреннюю и наружную резьбу, которая по внутренней резьбе установлена с возможностью взаимодействия с винтом, несущим на одном конце жесткий упор и на другом указатель обрабатываемого размера, а по наружной резьбе — с передвижным упором, установленным с возможностью воздействия на один из рычагов механизма взаимосвязанных перемещений опорных элементов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 921799, кл. В 24 В 5/18,//Н 01 L 21/463, 1991..1000238

Редактор Н. Безродная

Заказ 1237/! 3

Составитель В. Зайцев

Техред И. Верес Корректор М. Шароши

Тираж 793 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытии

113035, Москва Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 1