Установка для отливки штучных изделий из термопластических материалов

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ изовеютиния

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11) 1000287 (61) Дополнительное к авт. свид-ву— (22) Заявлено 12.05.81 (21) 3285946/28-12 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 29 С 5/00

//А 41 Н 23/00

Гееуддрстееннмй камнтет

СССР (53) УДК 678.057..9 (088.8) Опубликовано 28.02.83. Бюллетень № 8

Дата опубликования описания 05.03.83

IIo делам изобретений н еткрмтий

Н. Г. Папина, П. Я. Шевченко, В.. И. Суриков.„В.. елов, Г. И. Сурикова, А. Н. Ряб ив"«и .Р., Ф:"Устинова;

Ивановский ордена Трудового есцого Знамени текстильный институт им. M. В. Фрунзе и Ивановскоецроизводственное швейное объединение (72) Авторы изобретения (71) Заявители (54) УСТАНОВКА ДЛЯ ОТЛИВКИ ШТУЧНЫХ ИЗДЕЛИЙ

ИЗ ТЕРМОПЛАСТИЧЕСКИХ МАТЕРИАЛОВ

Изобретение относится к переработке термопластических материалов, в частности к производству изготовления швейных мелков методом отливки, которые могут быть использованы в цехах раскроя швейного производства при раскрое текстильного материала.

Известна установка для отливки штучных изделий из термопластических материалов, содержащая бункер с приводом для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной плите (1).

Недостатком известного устройства является невозможность ведения процесса без непосредственного подогрева и регулирования температуры и уровня жидкости, в связи с чем возможно получить швейные мелки, нужные для раскроя текстильного материала.

Цель изобретения — расширение ассортимента изготавливаемых изделий.

Поставленная цель достигается тем, что установка для отливки штучных изделий из термопластических материалов, содержащая бункер с приводом для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной плите, имеет емкость для расплавления исходного материала, установленную под бункером и имеющую электронагреватель с терморегулятором и регулятор уровня расплавленного материала, связанный с приводом бункера, и механизм выталкивания изделий из формы, смонтированный под роторной плитой, при этом дозатор подпружинен и смонтирован внутри емкости для расплавления термопластического материала с возможностью перемещения по вертикали.

Механизм выталкивания изделий из формы состоит из подпружиненного толкателя и кулачкового механизма.

Дозатор имеет перфорированную крышку.

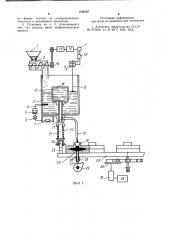

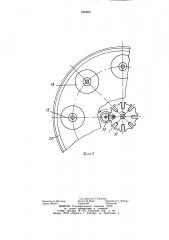

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 — вид сверху на роторную плиту.

Установка содержит бункер 1 со шнеком 2 для подачи термопластического материала в емкость 3, где происходит его расплавление. Емкость 3 установлена под

1000287

Формула изобретения бункером 1 и имеет терморегулятор 4 типа биметаллического, связанный с позиционным регулятором 5, сигнальным элементом 6, например лампочкой, и электронагревателем 7. Кроме того, емкость 3 имеет регулятор 8 уровня для расплавленного материала, связанный с контактами 9, двигателем 10, управлением 11 установкой скорости, регулятором 12 скорости и двигателем 13 привода 14 шнековой передачи 2.

Кроме того, в емкости 3 расположен дозатор 15 с перфорированной крышкой 16.

Дозатор 15 расположен в направляющей втулке 17, в которой закреплен патрубок

18 для подачи термопластического расплавленного материала в формы 19, смонтированные на роторной плите 20. Дозатор 15 связан с зонтиком 21, который жестко связан с кулачковым,механизмом, включающим кулачки 22 и 23. Кулачок 23 имеет различный профиль для осуществления пульсирующего движения дозатора 15. Кулачок 23 жестко связан с роторной плитой 20. Дозатор 15 подпружинен с помощью пружины 24, закрепленной на зонтике 21. Формы 19 своими гнездами 25 установлены в отверстиях плиты 20 под углом 2т/К, где К— число форм на роторной плите 20, по отношению друг к другу по одной окружности, т. е. гнезда 25 их точно совпадают с отверстиями 26 на плите 20. Зонтик 21, кулачки 22 и 23, пружина 24 и направляющая втулка 17 обеспечивают перемещение дозатора 15 по вертикали.

Установка также содержит механизм выталкивания изделий из формы 19, смонтированный под роторной плитой 20.

Механизм выталкивания изделий, в данном случае швейных мелков, содержит выталкиватель 27, установленный с помощью пружины 28 на профилированном кулачке 29, профиль которого позволяет толкателю входить в отверстие 26 после поворота плиты 20 на угол 2а/К.

Роторная плита 20 получает движение от мальтийского механизма, включающего кривошип 30 и мальтийский крест 31, ротор 32 и электродвигатель 33.

Устройство работает следующим образом.

Исходный термопластический материал засыпают в бункер 1, и с помощью шнека 2 он поступает в емкость 3, где подогревается электронагревателем 7 с регулировкой температуры нагрева до 140 †1 С и контроля сигнальным элементом 6, например лампочкой. Термопластический материал при этой температуре превращается в жидкость, а расположенный в ней дозатор 15 с помощью кулачков 22 и 23 приходит в крайнее нижнее положение, пополняясь порцией жидкости. Перемешивание жидкости обусловлено возвратно-поступательным движением дозатора 15 при дальнейшем подъеме его в крайнее верхнее поло10

З0

55 жение. В это время датчик 8 уровня жидкости, находящийся вне контакта с ней, замыкает контакты 9 и изменяет число оборотов двигателя 13 привода шнековой подачи материала посредством двигателя 10, управлением 11 установкой скорости и регулятором 12 скорости. При подъеме жидкости в резервуаре 3 до первоначального уровня, контактирующего с датчиком 8 уровня жидкости, контакты 9 разомкнуты.

В крайнем верхнем положении дозатора 15 отверстие во втулке 17 совпадает с отверстием патрубка 18 и жидкость вытекает в форму 19. Для качественного перемешивания жидкости дозатор 15 одновременно с возвратно-поступательным движением осуществляет пульсирующее движение за счет выполнения кулачка 23 профильным с периодическими всплесками и отливами.

Емкость дозатора 15 равна емкости формы 19. После заполнения формы плита 20, на которой закреплены формы 19, поворачивается на угол 2к /К, где К вЂ” число форм на плите, соответствующее числу отверстий. Далее процесс повторяется.

Извлечение застывших мелков осуществляется выталкивателем 27 через время поворота плиты на угол 2 /К.

Предлагаемое устройство позволяет получить швейные мелки, необходимые при раскрое текстильного материала в швейном производстве, при этом оно удобно в обслуживании и позволяет сконцентрировать процесс производства мелков в одном устройстве и вести его прямо в раскройном цехе — месте будущего использования.

Кроме того, оно позволит получить мелки литьем, что упрощает и удешевляет процесс и позволяет получать мелки новых эффективных композиций.

1. Установка для отливки штучных изделий из термопластических материалов, содержащая бункер с приводом для подачи термопластического материала и дозатор с патрубком для подачи термопластического материала в формы, смонтированные на роторной пите, отличающаяся тем, что, с целью расширения ассортимента изготавливаемых изделий, она имеет емкость для расплавления термопластического материала, установленную под бункером и имеющую электронагреватель с терморегулятором и регулятор уровня расплавленного материала, связанный с приводом бункера, и механизм выталкивания изделий из формы, смонтированный под роторной плитой, при этом дозатор подпружинен и смонтирован внутри емкости для расплавления термопластического материала с возможностью перемещения по вертикали.

2. Установка по п. I, отличающаяся тем, что механизм выталкивания изделий

1000287 из формы состоит из толкателя и кулачкового

3. Установка по п. тем, что дозатор имеет крышку. подпружиненного механизма.

1, отличающаяся перфорированную

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 573359, кл. В 29 С 3/00, 1975.

1000287

Составитель .Л. Ушакова

Редактор А. Фролова Техред И. Верес Корректор А. Ференц

Заказ 1242/15 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4