Электролизер

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (1i)1 000473 (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.11.81 (21) 3354400/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) Я. Кл.з

С 25 В 9/00

Гееудлрственнмй нвмнтет

СССР (53) УДК 621.3. .035 (088.8) Опубликовано 28.02.83. Бюллетень № 8

Дата опубликования описания 05.03.83 лв делам нзебретеннй н втерытнй

Ю. И. Морозов, А. М. Френкель, А. В. Ф оров,::К.б И..Крвпнанко и А. Г. Дубин

1 и,, 1 (72) Авторы изобретения (71) Заявитель (54) ЭЛЕКТРОЛИЗЕР

Изобретение относится к устройствам, применяемым в химической и металлургической промышленности, а именно к электролизерам для растворения токопроводящих материалов переменным током с получением солей металлов.

Известен электролизер для растворения материалов переменным током, содержащий прямоугольный кожух с помещенными в нем растворимыми электродами, центральной вертикальной перегородкой, не доходящей до дна (lj.

К недостаткам указанного устройства относится сложность эксплуатации электролизера, вызванная укладкой материала на полочные решетки, что исключает полную ме15 ханизацию загрузки электролизера, применение растворимых электродов.

Наиболее близким по техническкой сущности к предлагаемому является электролизер для растворения токопроводящих материалов переменным током, включающий корпус, электроды, разделенные перегородкой, и штуцеры ввода и вывода электролита (2).

Недостатками известного устройства являются низкая производительность и сложность его эксплуатации.

Цель изобретения — повышение производительности электролизера и упрощение его эксплуатации.

Поставленная цель достигается тем, что электролизер, включающий корпус, электроды, разделенные перегородкой и штуцеры ввода и вывода электролита, снабжен дополнительным электродом, размещенным на дне корпуса, а также обечайками, имеющими форму четырехугольника и выполненными из диэлектрического материала, высота которых больше высоты корпуса и на внешних стенках которых на расстоянии

1/4 — 1/5 высоты корпуса от дна помещены электроды, причем те из них, что расположены перпендикулярно штуцеру ввода электролита, выполнены перфорированными и отверстия перфорации смещены одно относительно другого.

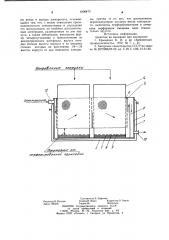

На чертеже представлена конструкция электролизера.

Электролизер состоит из корпуса 1 с диэлектрическим покрытием 2, снабженного

1000473 термостатируемой рубашкой 3. На внутреннюю поверхность электролизера устанавливаются одна или несколько прямоугольных обечаек 4, выполненных из диэлектрического материала. Обечайки установ5 лены с минимальным зазором между боковыми сплошными электродами и диэлектрическим покрытием кожуха. Стенки обечайки выступают над кожухом электролизера и перфорированы. На внешней стороне стенок обечайки укреплены электроды. 10

Перфорированные электроды 5 устанавливаются перпендикулярно штуцеру ввода электролита, а сплошные электроды 6 параллельно ему. Все боковые электроды пространственно разделены. На дне корпуса укреплен сплошной электрод 7, на который укладывается протектор 8, в виде сплошной пластины такого же размера из идентичного электроду материала, и сверху него — перфорированная диэлектрическая прокладка 9. Боковые электроды расположены от диэлектрической прокладки, находящейся на нижнем дополнительном электроде, на расстоянии 1/4 — 1/5 высоты корпуса от дна. Стенки обечайки перфорированы по контуру электродов. Этим достигается токоподвод от электрода к растворяемому материалу не непосредственно, а через слой электролита. Соотношение перфорации боковых электродов и стенок обечайки 3:1 для облегчения изготовления и монтажа электродов. При изготовлении участки перфорации боковых электродов смещаются одни относительно других с целью установления необходимого гидродинамического режима в электролизере.

При помещении нескольких обечаек в корпус боковые перфорированные электро-:35 ды могут служить токоподводом одновременно для двух участков растворения.

Для питания электролизера используется переменный ток с частотой 50 — 70 Гц.

При однофазном подключении все боковые

40 электроды соединяются параллельно, коммутируются с нулевой фазой и заземляются.

Это дает возможность практически полностью избежать потерь тока при циркуляции электролита. Возможно подсоединение к трехфазной системе энергопитания. Электро- 4S лизер возможно герметизировать. Перед штуцером 10 вывода электролита установлена перегородка 11 с целью поддержания необходимого уровня электролита в аппарате.

Электролизер работает следующим образом.

Растворяемый материал загружается горизонтальными слоями в обечайку 4 с помощью электромагнита, вакуумных присосок или захватов в зависимости от типа и геометрических размеров материала.

Высота загрузки материала поддерживается на уровне выступающей части обечайки 4. Конструкция электролизера позволяет поддерживатк, необходимое постоянное соотношение растворяемого материала и электролита. Электролит подается через штуцер 12 и циркулирует принудительно в электролизере, проходя через перфорации в электродах и стенках обечайки.

Использование предлагаемого устройства позволяет сократить время проведения процесса растворения никеля в 25 /р-ной азотной кислоте на 3 ч с одновременным увеличением загрузки по металлическому никелю на 300 кг и уменьшением напряжения на электролизере на 30 В. Время загрузки электролизера сокращено на 1 ч за счет механизации.

Необходимость расположения боковых электродов от диэлектрической прокладки, находящейся на нижнем электроде в указанных пределах, определяется следующими причинами. Экспериментально установлено, что при уменьшении этого расстояния (—, значительно ухудшается распределе1 ние тока в межэлектродном пространстве, что ухудшает процесс растворения материала, при этом возможен локальный перегрев электролита и электродов.

При увеличении этого расстояния > -,Г1 происходит сокращение площади токоподвода, что может изменить оптимальные параметры проведения процесса, в частности плотность тока.

Соотношение диаметров перфорации электродов и стенок обечайки выбрано из конструктивных соображений, учитывающих простоту сборки конструкции, без необходимости строгой центровки отверстий. При несоблюдении соотношения и нарушу нии центровки может значительно возрасти гидродинамическое сопротивление в электролизере.

Использование изобретения позволяет экономить электроэнергию в количестве

19200 кВт.ч/год с одного аппарата, одновременно позволяет сократить количество обслуживающего персонала, осуществить полную механизацию процесса загрузки, увеличить единичную мощность электролизера.

Необходимый гидродинамический режим поддерживается как за счет кратности циркуляции, так и за счет изменения направления движения потока, достигаемого смещением перфорации электродов. Электролизер может работать по непрерывному типу за счет установки в нем рассчитанного числа обечаек.

Таким образом, использование предлагаемого устройства позволяет перерабатывать различные токопроводящие материалы под действием переменного тока с высокой производительностью и минимальных затратах ручного труда.

Формула изобретения

Электролизер, включающий корпус, электроды, разделенные перегородкой, и штуце1000473

Составитель Б. Ефремов

Техред И. Верес Корректор О. Билак

Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор В. Петраш

Заказ 1283/25 ры ввода и вывода электролита, отличаюи4ииса тем, что, с целью повышения производительности электролизера и упрощения его эксплуатации, он снабжен дополнительным электродом, размещенным на дне корпуса, а также обечайками, имеющими форму четырехугольника и выполненными из диэлектрического материала, высота которых больше высоты корпуса и на внешних стенках которых на расстоянии 1/4 — 1/5 высоты корпуса от дна помещены электрод ррориробаннои лрокладки ды, причем те из них, что расположены перпендикулярно штуцеру ввода электролита, выполнены перфорированными и отверстия перфорации смещены одно относительно npyrot o.

Источники информации, принятые во внимание при экспертизе

1. Крыщенко К. И. и др «Химическая промышленность», 1972, № 1, с. 51.

2. Авторское свидетельство СССР по заявке № 2872086/22-02, кл. С 25 С 1/00, 21.01.80.