Способ изготовления карбидокремниевых электронагревателей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i)! 00 506

Союз Советских

Социалистических

Республик (61) Дойолнительное к авт. свид-ву (22) Завалено 03.04.78 л 21 ) 259977 2/24-07 (Sl )M. Кл.

Н 05 В 3/14 с присоединением заявки РЙ

Гесудерстеевмй кемвтет

СССР

N делам кзееретевкк и етхрытий (23) П риоритет

Опубликовано 28 02.83. Бюллетень № 8

Дата опубликования описания 28.02.83 (53) УД K621.3. .036.662.4, .002.2

088 8 (72) Авторы изобретения

P. H. EpecKep, М. С. Гальперин, В. К. Захаре

3, М, Лифшиц, Д. EL. Хрычева и ll. И. Ш (il) Заявитель

Всесоюзный институт огнеупоров (54) СПОСОБ ИЗГОТОВЛЕНИЯ КАРБИДОКРЕМНИЕВЫХ

ЭЛЕКТРОНАГРЕВАТЕЛЕЙ

Изобретение относится к технологии изготовления карбидокремниевых электро- . нагревателей, устанавливаемых в электротермических печах сопротивления, и может быть использовано в огнеупорной промышленности.

Известно несколько способов изготовления карбидокремниевых эпектронагре вателей, в которых предусмотрены тех. нологические операции снижения сопротивле10 ния вьпюдных концов, что обеспечивает разогрев нагревателей только в рабочей части .и возможност подвода тока к выводам.

Одним из таких способов является заполнение llop выводов токопрюводяшими металлами пропиткой их расплавами. Так выводные концы, выпускаемых промышленностью элек тронагревателей, повергаются пропитке сплавом кремния и алюминия.

Пропитка осуществляется в разогретом щ до 2200 — 2300 графитовом бруске с лунками. С целью снижения термоудара, приводящего к растрескиванию нагревате,ля в зоне перехода от пропитанного выво2 да к активной части, выводную часть нагревателя перед пропиткой предварительно ! ступенчато нагревают в 2-х графитовых брусках. Одна лунка в бруске имеет тем пературу 1200-1300 С, другая 2000 о С 1 j.

Известен способ пропитки концов нагревателя, при котором заготовку нагревают в отдельном нагревателе до 750о С, затем погружают в ванну с расплавом нагретым до температуры его кипения, на время до 10 с,затем заготовку вынимают из ванны и охлаждают на возду хе (2), Однако эти способы не позволяют сохранить на. высоком уровне прочность переходных зон между выводной и активной частями электронагревателя из а термического удара при быстром ступенчатом нагреве перед пропиткой и бьктгром охлаждении после пропигки на воздухе. При охлаждении на воздухе скорости охлаждения достигают величины 601 20 С/с, охлаждаюшийся металл проциттттт

3 1001506 4 увеличивается в объеме, вызывая допол- Температура предельного охлаждения нительное разрушение стержня. вывода нагревателя после пропитки до пеТаким образом, нагреватели подверга- рехода на режим замедленного охлаждения ются термоударам, что сказывается на, зависит от температуры начала кристалснижении их механической прочности и S лизации пропитывающего расплава, т. е. стойкости в службе. для наиболее качественного состава, наприОтдельные операции пропитки не дают мер, содержащего кремния 93 96%, алювозможности выдерживать конкретные ре- миния 3-5% и карбида бора 1-2%, крисжимы, сложны в апцаратурном оформле- таллизация которого начинается при нии (требуют несколько отдельных агре- tO, 1330о С, температура охлаждения нагрегатов), малопроизводительны и практичес- вателя на воздухе должна быть не ниже ки не поддаются механизации, 1430-1510 С, Hemь изобретения - уменьшение раз- Замедленное охлаждение пропитанного упрочнения электронагревателя, особенно конца заготовки производят заглублением

1 вблизи границ,и повышение стойкости в 15 заготовки на глубину,превышающую на 100работе. 200 мм длину щюпитанйого конца в као

Поставленная цель достигается, тем меру с температурой 1000 1200 С, что в способе изготовления карбидокрем- Это сделано для того, чтобы уменьшить ниевых электронагревателей, нагрев и температурный градиент по длине нагрепоследующее погружение заготовок в рй вателя на границе перехода пропитанной

Расплав проводят в общем тигле с изме части в активную (рабочую) и снизить тем няющейся по высоте температурой, наг самым разупрочнение нагревателя.

I ревают часть заготовки, длиной в 1 5-3,0 Указанные операции, их последовательраза превышающей длину пропитки от 20- ность и параметры позволяют уменьшить о

100 С до температуры расплава, пере- 25 термические удары на границе перехода мещением ее через часть полости тигля, пропитанной части в активную (рабосвебодную от расплава, со средней скорос чую) плавным разогревом выводной части о тью 7-30 С/с погружают заготовку в нагревателя до пропитки, плавным погрурасплав на длину пропитки со скоростью жением в расплав и принудительным за1,2-8 /с1выдервают в расплаве 30 мецленн охлаждеем после ропитки, а о,5-5 мин, извлекают ее из расплава выбранное время выдержки в расплаве позсо скоростью 250-350 мм/с, а охлажде воляет обеспечить полноту пропитки вы"ние проводят в три стадии: перионачаль вопов нагревателей.

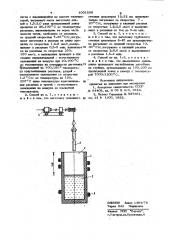

L ной - естественного охлаждения на возду На чертеже изображено устройство для

<хе. три 20-100 о С до температуры на осуществления предварительного нагреповерхности заготовки, превышающей на ва и пропитки заготовок нагревателей по

100 180 С температуру кристаллиза- предлагаемому способу. о ции расплава, второй — замедленного ох- Устройство состоит из графитового лаждения со скоростью 1 5 о С/с до тем- тигля 1, пропитывающего распла а 2, пературы на 150-250ОC ниже температу высокочастотного индуктора 3, подъемноры кристаллизации расплава и третьей - .спускающего механизма 4. естественного охлаждения на воздухе до Пример 1 . Сплошные заготовки комнатной температуры. к арбидокремниевых электронагревателей

Иля заготовок сплошного сечения диаметром 25 мм получают вибротрамбодиаметром 12-32 мм режимы нагрева, ванием полусухих масс на жидком стекле и пропитки предлагаются следующие: apeï и прямым силицирующим обжигом сырца варительный- нагрев со скоростью 7 - в смеси песка, кокса и плавикового шпаC/с, погружение s расплав со скорос ra. Пропитку сплавом кремния и алюминия о тью 1,2-2,5 мм/с и выдержка в распла- проводят предлагаемым способом.

se от 2-х до 5-ти мин, Заготовку нагревателя 5 опускают

Йля заготовок трубчатого сечения, у с помощью подъемно-спускающего мехакоторых нагрев и пропитка как с внешней низма 4 в графитовый тигель 1 с нагретым так и с внутренней поверхности, режимы с помощью высокочастотного индуктора 3 предлагаются ускоренные: для заготовок .llo 2500 C пропитывающим расплавом 2 диаметром от 8 до 45 мм, предваритель- кремния легированного алюминием и ный нагрев ведется со средней скоростью карбидом бора. Свободная от расплава поSS

10-30 С/с,погружение в расплав — со лость 6 тигля имеет высоту 250 мм, скоростью 28 мм/с,выдержка в распла- перепад температуры в ней составляет ве 1,5-2,0 мм. от 900 до 2500 ©С. CKopocrb равномер

5 100 ного опускания заготовки составляет

2,36 мм/с, что обеспечивает среднюю скорость ее предварительного нагрева

15,1 С/с. Высота свободной полости о тигля 1, св рассчитана из условия (paean верх И

"св ) Ч

1 негр где 1, и„- температура кипения распла- 1о распл ва, в данном эксперименте равна 2500 С; температура верхней поверх ности графитового тигля, равна 900 о С;

° - скорость перемещения заготовки, равна 2,36 мм/с;

М гр скорость нагрева заготовки, равна 1 5,1 C/c.

Расчетная высота свободной полости 20 обеспечивается поддержанием постоянного уровня расплава в тигле.

Пройдя свободную полость, нагретый до 2500о С конец заготовки с той же скоростью нагружается иа глубину 400 мм в кипящий расплав и выдерживается там

2 мин. Заготовку за 2-3 с со скоростью

220- 320 мм/с извлекают из тигля, выдерживают на воздухе в течение 14--16 с до температуры поверхности 1480 — 30

1520 С и помешают на 5 мин в печь охлаждения, температура в которой составляет 1100 î С. Затем заготовку нагревателя охлаждают окончательно на воздухе, Второй конец заготовки пропитывают ана-З5 логично первому. В результате получают нагреватель с холодными" в эксплуатации выводами.

По методу трехточечного изгиба определяют предел прочности при изгибе про- go питанных нагревателей в центре активной (рабочей) части и на переходных участках вблизи границ пропитки.

Предел прочности при изгибе нагревателей, пропитанных по известному спосо- <5 бу и по предлагаемому, сос-авляет соответственно в рабочей части 240

260 кГс/см, на границах пропитки—

75 и 205 кГс/см; разупрочнение наг2. ревателей уменьшается с 69% до 21%, т. е, более, чем в 3 раза.

Пример 2. Трубчатые заготовки карбидокремниевых нагревателей диам етром 25 30 мм получают пластичным прессованием масс, содержащих карбид .кремния, кремний и сажу и в качестве

55 связки — бакелит, отвержденисм их и силицирующим обжигом, прямым пропусканием тока через заготовку в смеси

1506 4 песка и кокса. Пропитку проводят двумя

I . способами известным - ступенчатым нагое.,вом последовательно на 1300 1400 и 2000 С, затем быстрым переносом стержня в кипящий сплав алюминий, кремния и карбид бора, выдержкой 2 мин, и охлаждением пропи анного стержня на воздухе и предлагаемым — заготовки медленно опускают в тигель с нагретым до 2500 С сплавом того же состава, тигель имеет свободное от расплава пространство высо-! той 250 мм и перепадом температуры на этой высоте от 900 до 2500 С, скорость опускания стержней составляет

4 мм/с, что соответствует средней скорости предварительного нагрева 25,6 С/с.

Йальнейшая обработка нагревателей аналогична приведенной в примере 1, Предел прочности при изгибе нагревателей пропитанных по известному и предлагаемому способам составляет соответственно в рабочей части 360 и 490 кГс/см ° на границах пропитки 240 и 480 sic/cubi разупрочнение нагревателей с 33% уменьшилось практически до 2%, r. е. более, чем в 15 раз. о

Стойкость нагревателей при 1450 С и недельном режиме составляет соответ ственно 861 ч для нагревателей, пропитанных со ступенчатым нагревом, и 1054 чдля нагревателей, пропитанных по предлагаемому способу.

Увеличение стойкости составляет

22,5%, Использование изобретения позволяет уменьшить разупрочнение 3-15 раз и повысить стойкость нагревателей на 1020/о, что дает экономический эффект при годовом объеме 500 тыс. шг. нагревателей не менее 300 гыс. руб. в год.

Формула изобретения

1, Способ изготовления карбидокремниевых электронагревателей, при котором заготовку формуюг и спекают, пропитывают концы путем последовательного нагрева заготовки и погружения ее в кипящий расплав кремния и легирующих добавок, например, алюминия, выдерживают, в расплава извлекают из него с заданной

3скоростью и охлаждают на воздухе до комнатной температуры, о г л и ч а ю щ и йс я тем, что, с целью уменьшения разупрочнения электронагревателей при пропигке и увеличения их стойкости в работе, нагрев и последующее погружение заготовок в расплав проводят в. общем

7 I 1001 тигле с изменяющейся по высоте телпера-! åI, нагревают часть заготовки длиной в 1,5-3,0 -раза превышающей длину пропитки от 20-100 С до температуры расплава, перемещением ее через часть полости тигля, свободную от расплава, со средней скоростью 7-30 С/с,погружают заготовку в pacnnas на длину пропитки со скоростью 1,2-8 мм/с,выдерживают в расплаве 0,5-5 мин, извлекают t0 ее из расплава со скоростью 250

350 мм/с, а охлаждение проводят в три стадии: первоначальной - естественного охлаждеюя на воздухе при 20-100 С до температуры на цоверщости заготовки,t5 йревышающей на 100 180 температу-j ру кристаллизации расплава, второйзамедленного охлаждения со скоростью

1-5 С/с до температуры на 150250о С ниже температуры кристаллиза- m пии расплава и третий - естественного охлаждения на воздухе до комнатной температуры.

2. Способ по и. 1, о т л и ч а юat и и с я тем, что заготовку сплошного уЗ

506 8 сечения диаметром 12-32 мм предварительно нагревают со скоростью 720 C/c погружают в кипящий расплав со скоростью 1,2-2,5 мм/с и выдержи-вают в расплаве от 2-х до 5-ти мин.

3. Способ по и. 1, о т л и ч а ю— шийся тем, что заготовку трубчатого сечения диаметром 8-45 мм предварительно нагревают со средней скоростью 10.30 С/с, погружают в кипящий расплав со скоростью 28,0 ммlс и выдерживают в расплаве 1,5-2 мин, 4, Способ по пц. 1-3, о т л и ч аю m и и с я тем, что замедленное охлаждение производят заглублением заготовки на глубину, превышающую на 100 200 мм пропитанный конец в камеру с температуpoii iOOO-1200 о С.

Источники информации принятые во внимание при экспертизе

1, Авторское свидетельство СССР .

% 64408, кл. Н 05 В 3/4, 1944.

2. Патент Германии % 587651, кл, 21 Ь 1/00, 1933... ВНИИПИ Заказ 1454/76 Тираж 843 Подписное

Филиал ППП Патент, г.Ужгород,ул.Проектная,4