Фильтр и способ его изготовления

Иллюстрации

Показать всеРеферат

Сотоз Советскнк

Сониалистическик

Республик

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11)1002475

Ф

l .ъ г (61) Дополнительное к авт. свид- ву (22) Заявлено 03.11.81 (21) 3350629/29-26 (5 1 ) М. КЛ.

E 03 В 3/18 с присоединением заявки РЙ (23) Приоритет

Гбс) дарственный кюмнтвт

Опубликовано07.03.83. Бюллетень М 9

Дата опубликования описания .07 03 83 ео делам нзобретеннй н втнрмтнй (ЬЗ) УДК628. .112.2 (088,8) (72) Авторы изобретения

В. Н. Коршунов, 10. А. Куцевалов и В, А. Машков "

Научно-производственное объединение по термическим методам добычи нефти "Союзтермнефть" --... (71) Заявитель (54) ФИЛЬТР И СПОСОБ FK) ИЗГОТОВЛЕНИЯ

Изобретение относится к строительст-1

sy и эксплуатации нефтяных и газовых скважин и,может быть использовано при изготовлении фильтров для этих скважин.

Известен щелевой фильтрующий элемент, содержащий трубный каркас с проаольнымй выемками и сквозными отверстиями. На трубный каркас с определенным шагом навита обмоточная проволока, которая фиксируется от перемещения в резьбе, выполненной на поверхности трубного каркаса Г1 3

Недостатками данной конструкции фильтра являются трудоемкость его изгоЧ товления, а также отсутствие жесткого крепления каждого витка обмотки с трубнъ1м каркасом в точках контакта или между. собой, что снижает долговечность и прочность фильтра, поскольку при повреждении витка обмотки в одном месте из 2о строя выходит весь фильтр.

Известен каркасно-проволочный фильтр, состоящий из перфорированного трубного каркаса, на котором с определенным шагом по периметру установлены, металические продольные стержни, приваренные к каркасу. На продольные стержни навита обмоточная проволока, жестко связанная в месте контакта с ними посредством контактной сварки 1 2).

Недостатком этой конструкции является трудоемкость изготовления, заключающаяся в установке и приварке продольных стержней на трубном каркасе, а также в том, что пртпаенение контактной сварки требует тщательной очистки свариваемых деталей, определенного времени выдержки свариваемых деталей под давлением на контактном ролике сварочной машины.

Ускорение процесса изготовления за счет применения одновременно нескольких контактных: сварочных роликов представляется проблематичным.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фильтр, содержащий трубчатый каркас, соединительные патрубки и навитую на каркас проволочную об:

3 1002 мотку, Навиваемая на каркас с определенным шагом проволока может различаться по профилю сечения. В месте контакта со стержнями каркаса витки обмоточной проволоки жестко соединены с ними посредством контактной сварки. Концы продольных стержней после изготовления фильтрующего элемента свариваются с соединительными патрубками Г 3 l

K недостаткам конструкции фильтра te можно отнести его высокую стоимость, сложность в изготовлении и недостаточно высокую прочность при действии внешней снимающей нагрузки.

Известен способ изготовления фильтру- >g ющего элемента,. включающий навивку обмоточной проволоки плотно виток к витку на каркас с продольными каналами. Концы обмоточной проволоки на каркасе крепятся посредством винтов. Затем полу- о ченную заготовку подвергают механической обработке, удаляя часть материала проволоки до образования щели заданного размера Г41.

Недостатком способа изготовления яв- 5 ляется то, что витки проволоки, кроме крайних, не закрепляют на каркасе фильтра, что отрицательно влияет на работоспособность фильтра. При обрыве обмоточной проволоки в одном месте иэ строя выходит весь фильтр.

Наиболее близким по технической сущности и достигаемому результату к пред-" лагаемому является способ изготовления фильтра, включающий установку на приводной станок цилиндрической поверхности, пропускание через шаблон продольных стержней, навивку спиральной обмотки с образованием технологического зазора между витками и закрпление витков обмотки путем производства контактной сварЮ ки, Недостатки способа заключаются в проведении контактной сварки при закреплении витков обмотки, что влечет за собой применение достаточно сложного электрооборудования, а также в необходимости проведения специальной обработки сварива емых поверхностей для получения качественного соединения. Все это усложняет технологический процесс изготовления фильтров и требует значительных материальных затрат.

Ueab изобретения - повышение прочности фильтра, улучшение его гидродинамических харак теристик, упрощение технологии изготовления и снижение материальных затрат.

475 4

Поставленная цель достигается тем, что в конструкции фильтра, содержащей перфорированный трубчатый каркас, соединительные,патрубки и навитую на каркас проволочную обмотку, последняя выполнена черепукипимисявитками резного диаметра, при этом витки меньшего диаметра уложены на каркас фильтра, а витки большего диаметра жестко соединены с витками меньшего диаметра пунктирным сварным швом.

В спосо"е изготовления фильтра включающем ус тая овку пил нид рического ка ркаса на приводной станок, навивку спиральной обмотки с образованием технологического зазора между витками и закрепление витков обмотки, навивку спиральной обмотки из витков разного диаметра осуществляют одновременной подачей двух обмоточных проволок на синхронно вращающиеся коаксиальные цилиндрические поверхности разного диаметра, цилиндрическую поверхность меньшего диаметра перемешают в осевом направлении, при этом образование технологического зазора между витками и их закрепление производят точечной сваркой витков по мере их форми.рования.

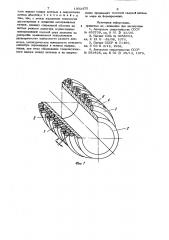

На фиг. 1 представлена часть секции фильтра, вид в аксонометрии; на фиг 2— принципиальная схема изготовления фильт рукицего элемента; на фиг. 3 - разрез фильтрующего элемента, закрепленного на станке, и фиксация крайних фильтров обмотки.

Секция 1 фильтра включает в себя перфорированный трубчатый каркас 2, на поверхность которого уложены витки обмоточной проволоки 3 условно называемые нечетными) и витки обмоточной проволоки 4, имеющие больший диаметр, чем витки 3 !условно называемые четными) ° Четные 4 и нечетные 3 витки образуют между собой щелевой зазор d и жестко соединены друг с другом посредством сварки продольным пунктирным сварным швом 5. Четные витки 4- образуют с перфорированным каркасом 2 спиральный технологический зазор 6, связанный через отверстия в перфорированном каркасе 2 с его осевым каналом.

Четные 4 и нечетные 3 витки могут быть выполнены иэ проволоки различного профиля, налример круглого или специального профиля, например, треугольного.

Фильтр предлагаемой конструкции, со бирается иэ нескольких секций 1, которые устанавливаются на перфорированном каркасе 2 и закрепляются на нем, напримеп, 5 10024 путем навинчивания с обеих концов соединительных хвостовиков (не показаны).

Фильтр работает следующим образом.

Пластовая жидкость по щелевому зазору d" поступает в спиральный технологи- S ческий зазор 6, откуда через отверстия в перфорированном каркасе 2 подается в его осевой канал и далее поступает на поверхность. Частицы горной породы задерживаются на наружной поверхности tO фильтра. Причем, благодаря наличию ребер на фильтрующей поверхности, образованийх выступами четных витков 4, частицы оседают на выступающей поверхности витков 4 и щелевой зазор 6 под is нечетными витками 3 остается незаколт матированным, что улучшает гидродинамические характеристики фильтра, повышает надежность его работы и эксплуатационную долговечность. Гарантированное же щ соединение четных и нечетных витков сварным пунктирным швом и расположение витков на разном уровне, Изготовление секций фильтруюших элементов с применением известных техноло- S гических приемов осуществить затруднительно. Все известные способы изготовления направлены на применение при намотке одной обмоточной проволоки. Расположение витков обмоточной проволоки на разных уровнях по диаметру требует разделения намотки на две независимые технологические операции.

Способ изготовления фильтра осуществляется следующим образом. 5

B зажиме 7 станка закрепляют цилиндрические поверхности 8 и 9. При этом цйлиндрическая поверхность 8 выполнена большим диаметром и охватывает цилиндрическую поверхность 9. Последняя помимо вращательного движения имеет возможность осевого перемещения, На конце цилиндрической поверхности 8 выполнена проточка, диаметр и ширина которой выбираются в зависимости от размеров щели д и поперечного сечения обмоточных проволок 10 и 11 формирующих нечетные

3 и четные 4 витки обмотки. В ходе формирования обмоток проволока сходит с индивидуальных барабанов 12 и 13.

Закрепляют концы обмоточных проволок

10 и 11 соответственно в проточке цилиндрической поверхности 9 и на цилиндрической поверхности 8 при помощи временного зажима, включающего, например винт 14 и хомут 15. Приводят во

55 вращение цилиндрическую поверхчость

8 и укладывают вплотную несколько витков 3. Производят сварку этих витков

Формула изобретения

1. Фильтр, содержащий перфорированный трубчатый каркас, соединительные патрубки и навитую на каркас проволочную обмотку, отличающийся тем, что, с целью повышения прочности и улучшения гидродинамических характеристик фильтра, обмотка выполнена чередующимися витками разного диаметра, при этом витки меньшего диаметра уложен на каркас фильтра, а витки большего диаметра жестко соединены с витками меньшего диаметра. пунктирным сварным швом.

2, Способ изготовления фильтра, включающий установку цилиндрического каркаса на приводной станок, навивку спираш ной обмотки с образованием технологичес»

75 d между собой электродом 16, Подводят витки 3 к торцу цилиндрической поверхности 9. Сваривают последний виток обмотки 3 с обмоточной проволской 10, находящейся в проточке с образованием заданного зазора о ". Электрод 16 при етом устанавливают в месте формирования витков 4. Приводят в синхронное вращение цилиндрические поверхности

8 и 9, одновременно сообщая поверхности 8 осевое перемещение, в ходе жгторого формирующиеся витки 4 сходят с проточки. Фиксацию зазора д" осуществляют пу тем периодической подачи сварочного 1электрода 16 в зону формирования витков 4 и схода их с цилинцрической проточки.

Процесс навивки двойной спирали ведет до получения необходимой длины секции фильтрующего элемента. Далее отводят электрод 16 рескрепляют временные зажимы, отрезают обмоточные проволоки

10, 11 и снимают фильтруюший элемент .с цилиндрической поверхности 8.

Аналогичным образом изготавливают следующие секции фильтрующих элементов.

Готовые секции фильтрующих элементов собирают затем на перфорирова нсщ трубчатом каркасе и закрепляют соединительны ми патрубками.

Преимущество предлагаемого способа изготовления фильтра по сравнению с известным заключается в сокращении времени необходимого для его изготовления, упрощении технологического процесса, а следовательно, снижении материальных затрат.

Помимо улучшения гидродинамических характеристик, прочность предлагаемой конструкции фильтра по сравнению с известной повышается в среднем на G2%.

7 1002475 8 кого зазора между витками и закрепление ление производят точечной сваркой витков витков обмотки,о т л и ч а ю ц и и с я по мере их формирования. тем, что, с целью уп зощения технологии изготовления и снижения материальных Источники информации,. затрат навивку спиральной обмотки из S принятые во внимание при экспертизе витков разно1 о диаметра осуществляют l, Авторское свидетельство СССР одновременной подачей двух проволок на М 455739, кл, В Ol Р 23/20. синхройно вращаюшиеся коаксиальные 2, Патент США М 3958634, цилиндрические поверхности разного диа- кл. Е 23. В: 43/08, 1976. метра, цилинприческую поверхность меньшего 3. Патент СССР % 51495, диаметра перемецают в осевом надрав- ., кл. Е 03 В 3/12, 1938. ленин, при этом образование технологичес- 4, Авторское свидетельство СССР кого зазора между витками и их закреп- % 592428, кл, В 01 0 39/12, 1976.

l002475

1002475

Заказ 14.76/1 Тираж 753 Подписное

ИНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.

4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Составитель F.. Задорожный

Редактор И. Касарда Техред Л.Пекарь Корректор М. Шароши