Устройство для крепления тоннеля монолитным бетоном

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. Союз Советских

Социалмстическмх

Республик (11) 1О02591 (6I ) Дополнительное к авт. свид-ву (22) Заявлено 30 11.81 (21) . 3360143/22 — 03 (51)M. Кл.

Е 21 О ll/10 с присоединением заявки № таеЮарстееннмй owern (23) Приоритет

СССР

Опубликовано 07.03.83 Бюллетень № 9 (53) УЛК 622.281. .5 (088.8) .ае делам нзееретеннй

N етермтмй

Дата опубликования описания 07.03.83 /

Л. Л. Левин, Б. А. Вдовенко, В. Н. Корсунский/

А. Н. Федоров, А. М. Лурье, Н, Е. Попов, М. ф

Г. М. Синицкий, Ю. И. Тютюнюк н Б. Н; Иф

Р (72) Авторы изобретения

Специализированное управление по тоннельным работам Р 18 Треста горнопроходческнх работ Р 2 Главмосннжстроя прн Мосгорнсполкоме (71) Заявитель (54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТОННЕЛЯ МОНОЛИТНЫМ

БЕТОНОМ

Изобретение относится к горному делу и, в частности, может быть использовано при строительстве тоннелей для их крепления монолитным бетоном.

Известно устройство для крепления тоннелей, содержащее шарнирно складывающиеся секции с самоходным механизмом для их перестановки (1).

Известно также устройство для крепления тоннеля монолитным бетоном, содержащее секции, выполненные с ойалубочньтми панелями лотка, боковин и свода, связанные шарнирно друг с другом, и механизм продвижения, кинематически связанный с секциями (2)

Недостатком указанных технических решений является необходимость дополнительных устройств при бетонировании в тоннелях с отклонениями размеров в плане и профиле.

Цель изобретения — обеспечение проектной толщины крепи и использование при этом одного и того же устройства при изменении размеров сечения закрепляемого тоннеля.

Указанная цель достигается тем, что устройство для крепления тоннеля монолитным бетоном, включающее секции, содержащие сводовые, боковые и лотковую панели и распорный узел с гндроцилиндром продвижения кинематнческн связанным с секциями, снабжено плоскими фланцами, установленными по всей продольной длине на свободных концах сводовых и боковых панелей под углом к касательной в точке контакта фланца с бетоном в соответствии с зависимостью

0 (d< агс sec

2Р то R2 где d — угол между плоскостью фланца и касательной в точке контакта фланца с бетоном;

Rr —. внутренний радиус бетонной крепи; т5 йз — радиус поворота фланцев боковых панелей, а между фланцами размещен регулировочный элемент, выполненный с тошциной в соответствии с зависи

20 h

b где т — толщина регулировочного элемента;

h — необходимое увеличение высоты опалубки.

3 10025

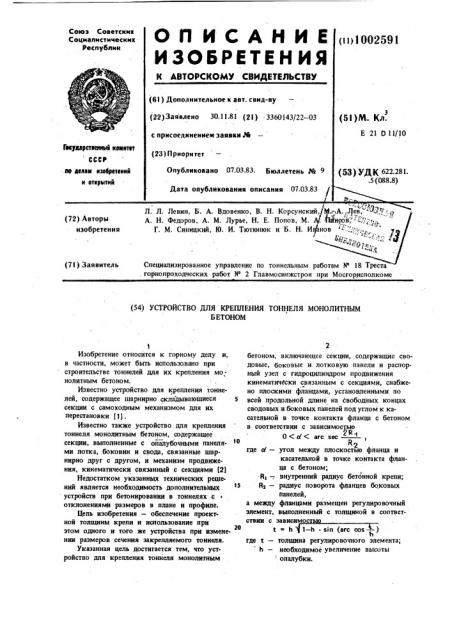

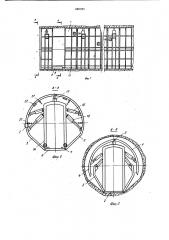

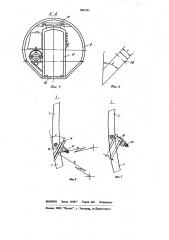

На фиг. 1 схематично изображено предложенное устройство, разрез; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — то же, момент отрыва опалубочных панелей; на фиг. 4 — сечение Б-Б на фиг. 1; на фиг. 5— регулировочный элемент (отдельно); на фи . 6 — узел 1 на фиг. 2; на фиг. 7 — то же, с установпенным регулировочным элементом.

Устройство состоит из секций 1, включаю- Е щих лотковую панель 2, боковые панели 3, сводовые и анели 4; связанные посредством шарниров 5, 6 и 7, механизм продвижения 8 с двумя подвижными элементами 9 свода и лотковым элементом 10, шарнирно связанным с элементами 9 свода. Лотковый элемент 10 снабжен П-образной рамой 11, в верхней части которой укреплен гидроцилиндр 12 распора, выполненный с двумя штоками, каждьй из которых шарнирно связан с одним из элементов свода. каждая секция 1 содержит три звена 13, в каждой из которых панель 2 лотка выполнена с жестко закрепленной аркой 14, в верхней части которой шарнирно смонтированы гидроцилиндры 15 боковин, гидроцилиндры 16 свода и жестко укреплен гидроцилиндр

17 шарнира опалубочных панелей свода. Сво бодные края панелей свода и боковин выполнены с плоскими фланцами 18 и 19.

Работа устройства осуществляется следующим образом.

Зазор между первичной блочной обделкой и панелями устанавливается винтами 21. Торцы опалубки закрываются уплотнениями и через патрубки в затворе 22 закачивается бетон до полного заполнения пустот. Через 3 — 3,5 чуби35 раются установочные винты 21 и уплотнения в торцах. После достижения бетоном достаточной прочности фланцы 18 и 19 освобождаются от болтов 23. Отрыв боковых панелей 3 производится посредством соответствующих гидро- цилиндров 15, отрыв сводочых панелей 4 осуществляется гидроцилиндрами 16. Посредством гидроцилиндра 17 опускается вниз шарнир 5 сводовых панелей 4.

Отрыв лотковой панели 2 производится путем создания момента при распоре одного из гидродилиндров 16 в бетон при опущенном шарнире сводовых панелей 4.

Передвижение устройства осуществляется гидродомкратами при разжатых гидроцилиндрах 12 и элементах 9 свода„ Передвижение прекращается в положении, когда последнее звено своим краем не доходит на 10 — 15 см до конца уже готовой бетонной крепи, после чего производится установка панелей в положение, необходимое для проведения следующего цикла бетонирования. Последовательность операций при этом следующая: поднимается шарнир сводовых панелей 4, раздвигаются сводовые панели 4 и боковые панели 3, затем устанавливаются регулировочные элементы 20 и затягиваются болты 23.

Устройство для крепления тоннелей монолитным бетоном позволяет получить постоянную толщину крепи и при этом используется одно и то жс устройство при изменении размеров сечения закренляемого тоннеля.

Формула изобретения

Устройство для крепления тоннеля монолитным бетоном, включающее секции, содержащие сводовые, боковые и лотковую панели и распорный узел с гидроцилиндром продвижения, кинематически связанным с секциями. о т л и ч а ю щ е е с я тем, что, с целью обеспечения проектной толщины крепи и использования при этом одного и того же устройства при изменении размеров сечения закрепляемого тоннеля, оно снабжено плоскими фланцами, установленными по всей продольной длине на свободных концах сводовых и боковых панелей под углом к касательной в точке контакта фланца с бетоном в соответствии с зависимостью 2 Р,(0 (а (are sec 2 где d — угол между плоскостью фланца и касательной в точке контакта фланца с бетономR, — внутренний радиус бетонной крени;

Rz — радиус поворота фланцев боковых панелей, а между фланцами размещен регулировочный элемент, выполненный с толщиной в соответствии с зависимостью

h h

1 где t — толщина регулировочного элемента;

Ь вЂ” необходимое увеличение высоты опалубки, Источники информации, принятые во внимание при экспертизе

1. Клорикьен В. Х., Ходош В. А. Горнопроходческие щиты и комплексы, М., "Недра", 1978, с. 246 — 250.

2, Авторское свидетельство СССР К 334358 кл. Е 21 О 11/10, 1979.

100259l

1002591 б-б

f0

Щгр, Ф

ВНИИПИ Заказ 1488/7 Тираж 601 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная,4