Способ приготовления катализатора для окисления сернистых соединений и углеводородов

Иллюстрации

Показать всеРеферат

О П H C A H H K < твозввт

ИЗОБРЕТЕН ИЯ

Сотов Советск ив

Социалистических

Респттблик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22)Заявлено 26.05.81 (21) 3293568/23-04 (Sl )N. Кл.

В 01 У 37/30

В 01 Х 31/08 с присоединением заявки,% (23) Приоритет

Гевумустеввай eeww

CCCP йе алан взввретекк» и вткрмтий (53) УД К 66.097..3 (088.8) Опубликовано 15.03.83. Бюллетень ¹ 10

Дата опубликования описания 15.03.83

В.:Д. Копылова, А. П. Руденко, А. Н. Астанина, В. В. Беренцвейг, Е. Л. Фрумкина, Фунг Ти Ши (СРВ), Масиси Веси (ЮАР}, Т. А. Сазыкина и Э. Т, .Бойко. (72) Авторы изобретения

Московский ордена Ленина„ ордена Октябрьской Революции и ордена Трудового Красного Знамени государственный университет им. М. B. Ломоносова и Московскйй ордена

Дружбы народов кооперативный институт (7 I ) Заявители

1 1 ( (54} СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ COEQHHEHHA

И УГЛЕВОДОРОДОВ

Изобретение относится к способу при. готовления. катализаторов на основе ионообменных смол с комплексно связанными ионами переходного металла для процессов окисления сернистых соединений и углеводородов.

Известен способ приготовления катализаторов для окисления сероводорода, меркаптанов и углеводородов, эаключаюшийся в том, что триаммонийную соль

4-сульфталевой кислотЫ, донор аммония, например, мочевину, и соль переходного металла (Со, Rg Ч, FC} нагревают в присутствии молибдата аммония при 220270 С 0 5-10 ч, затем плав растирао ют- и растворяют в воде, высаливают раствором )(.СВ, промывают многократно водой, высушивают и с выходом 74% получают сульфофталоциановые координационные комплексы переходного металла.

Полученные таким способом катализаторы позволяют осушествить процесс окисления в мягких условиях 20-60 С, 1 атм с высоким выходом и селективностью, на2 пример для конверсии тиофенола требует ся 15-37 мин при 22 С Pl).

Недостатком таких катализаторов явля ется сложность их получения и использование дорогостоящих и труднодоступных

5 реактивов и органических растворителей, часть которых расходуется необратимо.

Наиболее близким к предлагаемому является способ приготовления катализатора на основе ионообменной смолы и комц1о лекса переходного металла, заключаюшийся в обработке ионообменной смолы раствором, содержашим комплекс переходного металла, в присутствии сшиваюшего органического соединения, ковалентно связываюшегося со смолой и координационно с комплексом переходного металла 12).

Недостатком известного способа приготовления катализаторов на основе ионого обменных смол и комплексов переходного металла является сложность приготовления катализатора, заключаюшаяся в том, что процесс осушествпяют в несколько Ю" стадий: синтез комплекса переходного меАниониты

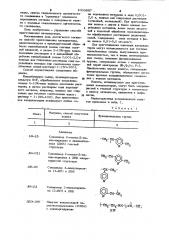

Сополимер 2-метил-5-винил-пиридина и дивинилбензола (QBB) гелевой структуры

AH-25

AH-251 Сополимер 2-метил-5-ви- нил-пиридина и llBB макропористой структуры, АН-40

Сополимер 4-винилпиридина (4-ВП) и ДВБ

АН-23

Сополимер 2-винилпиридина (2-ВП) и ДВБ

ЭДЭ-10П Получен конденсацией полиэтиленполиамина (ПЭПА) с эпихлоргидрином

3 10038 талла, синтез связывающего органического соединения и ",пришивка комплекса переходного металла к поверхности ионита с помошью связывающего органическо

ro соединения. S

11ель изобретения — упрощение способа приготовления катализатора.

Поставленная цель достигается согласно способу приготовления катализатора, заключающемуся в предварительной обра- tO ботке ионообменной смолы сначала cansrной кислотой, а затем 2-10%ным водно щелочным раствором и в дальнейшей обработке ионообменной смолы 0,001-2,0 и водным или спиртовым раствором соля пе- 33 реходного металла при соотношении ионообменная смола: раствор 1: (50-100), Способ осуществляют следующим об разом.

Ионообменную смолу, предварительно 2а отмытую НС1, обрабатывают последоваI тельно 2»10%-ным водным щелочным раст. вором, а затем раствором соли переходного металла, например, водным или спир. товым при весовом соотношении ионит: р раствор = 1: (50-100). Для приготовления катализаторов используют любые со87 4 ли переходных металлов в виде 0,0012,0 н. водных или спиртовых растворов (этиловый, метиловый). При приготовлении ионита с двумя и более ионами переходных металлов, ионит после кислотной и щелочной обработки последовательно обрабатывают растворами различных солей. Содержание иона металла в фазе ионита 0,01-5,0 мг-экв/г.

Для приготовления ионитных катализаторов могут использоваться как готовые ионообменные смолы, выпускаемые промышленностью, так и вновь синтезированные cMorlbI, имеющие функциональные

fpóíïû, содержащие атомы с неподеленной парой электронов (М, 5-,0-; P-).

Предпочтение имеют иониты, содержащие функциональные группы, образующие достаточно прочные координационные соединения с ионами металлов, Иониты, используемые для приготовления катализаторов, могут быть макропористой. и гелевой структуры и относиться к классу катионитов, анионитов и амфолитов

Характеристика исследованных ионитов приведена в табл. 1.

Продолжение табл 1

1003887

AH-3 1

AH-22 1

AH-51

АН-511

AH-52 1

К атиониты

Сульфированный сополимер стирола и ИВБ

КУ-2

КФ-7

Кф-1 1. КФП-8 Фосфорилированный сополи- — (Я -(Цмер стирола и LlBE макропористой структуры

Получен конденсацией (ПЭПА), аммиака с эпихлоргидриномСополимер стирола и

QBE макропористой структуры, аминированной этилендиамином

Сополимер стирола и ДВБ гелевой структуры, аминированной диэ тилентриамином

Сополимер стирола . и

QBE макропористой структуры, аминированной диэтилентриамином

Сополимер стирола и ДВБ макропористой структуры, аминированной триэтилентетраамином

Омыленный сополимер метилового эфира метакриловой кислоты и LlBE

Окисленный сополимер ди-ф, 6 -хлорэтилового эфира ! винилфосфоновой кислоты, QBE и винилацетата

Фосфорилированный сополимер стирола и ДВБ макропористой структуры

1003887, Продолжение табло

Амфолиты

Сополимер стиролв и llBB, содержащий иминодиацетатные группы.АНКБ-50

> ! АНКБ-1

Модифицированный монохлоруксусной кислотой анио нит АН-31

АНКБ-2

Окисленный сополимер 2-метил-5-винилпиридиив и,ПВБ

АНКФ-1

Сополимер 2,5-метилвинилпиридинв с ди-ф,р— хлорэтиловым эфиром ви» нилфосфоновой кислоты и

ДВБ с последующим омылением эфирных групп.

Получен алкилированием хлорметилированного сополимера стирала ХМС,и

ЙВБ с диэтилвминотиолом

12а

-сн-3-сн-сн -ъ

2 . 2

Получен влкилироввнием хлорметилированного сополимерв стирала и QBE макропористой структуры пиперидиноэ твн тиолом

ПЙЭТ и оставляют на воздухе. Через 24 ч от45 фильтровывают ионит и промывают водой до отрицательной реакции на Ре (реак. ция cab+ «дипиридилом) и Ре (реакция

Щ+ с роданидом). Полученный ионит высушивают на воздухе. Содержание )F8 „комплексно связанного с ионитом, 0,72 мг-эквl г (2,01 вес.%).

Пример 2. Полученный таким способом ионитный комплекс железа исследуют в процессе окисления сероводсь, рода молекулярным кислородом. Йля это) : го 0,05 г полученного ионита помещают в одну часть термостатированного реактора типа утка" и заливают 5 мл воды, в другую часть реактора вносят 0,05 r

Попученные катализаторы эффективны в процессах окисления и позволяют проводить его в мягких условиях (2040оС, 1 атм.). Они легко отделяются от реакционной среды, не требуют регенервции и масут использоваться много.кратно.

f1 р и м е р 1. 1 r ионита 12а (см. табл. 1) промывают 5%-ным раствором

НС1 и водой до рН промывных вод 5-7.

Затем копит обрабатывают 5%-ным растворам NaOH и водой до рН промывных вод 7-8. Ионит отфильтровывают и высушивают на воздухе. Полученный ионит в депротонироввнной форме запивают . О,i н. водным раствором Fe504 (100мл) с,- соо

-СН, _#_W м -воок

О

-3 — сн -с он

= И; = М; — ОК

-а;сн -. сФ

3 OH

-(. -СН

СН>

Ж

I щ.— с) сн з х Π— Р— oR

ОН

-eH;p-сн-снр у,1

-9 1003887 10

ФаОН и 5 м воды и измеряют поглоще- П р и. м е р 7. 1 r ионитв КБ-4 обиие смеси газа (H25+ О. ) состава 3:1 . работанного НС3 и NaOH по методике, при встряхивании реакционного сосуда на . приведенной в примере 1, заливают 0,1и. быстроходной качалке. Скорость поглоще- водным раствором Сп(МО ) (50 мл) и ния смеси (H2 S + О ) составляет S оставляют на 32 ч прй,комнатной теипе2

1,47 wi/ìèí. Продуктом окисления се- ратуре. Затем раствор Сц(МО ), сливают

posoaopoua является элементарная сера. и ионит промывают водой и высушивают

Я.+

Вся взятая смесь сероводорода с кисло- на воздухе. Количество CV в получен родом (60 мл) практически полностью ном ионите составляет 1,04 мг-экв/г поглощается раствором с ионитом за 10: (4,45 вес.%).

40 мин. Получающуюся элементарную серу легко отделяют от ионита декантацией.. Пример 8. 2 г ионита АН 25, Пример 3. 1 г ионита АНКБ-2, обработанного HCC. и ЯаОН по методи обработанного HCE и )4аОН по методике, ке, описанной в примере 1, заливают приведенной в примере 1, заливают 0,01 нЛ 0,2 н. метанольным раствором Сц(МО $ . метанольным раствором FeSOp (50 мл) и (50 мл) и оставляют на 24 ч при коь оставляют на 24 ч при комнатной натной температуре. Через 24 ч раствор температуре. Затем раствор сливают, CO040S )2 сливают, а копит промывают ионит промывают метанолом и высушива- "водой и высушивают на воздухе. Содерют на воздухе. Количество tF+ у полу- 2ф жанне CU в полученном ионите составg+ ченном ионите составляетО,ОЗ мг-экв/r ляет 1,32 мг-экв/г (4,19 вес.%). (0,084 вес.%).

П- р и м е р 4. Полученный в приме- Пример- 9. Иониты AH-31, AHре 3 ионитный катализатор исследуют в 51 AH-521, АН-511, АН-221, КУ 2, процессе окисления H2S по методике, при>> 16a с комплексно связанным ианом С >хЯМ веденной в примере 2. Скорость поглоше- готовят по методике, приведенной в приния (H2 + 02) составляет 2,3 мл/мин.;™Ре 7» используя 2,0 н. водный раствор

Продуктом окйсления является элементар- С0()40 )2 для АН-31, 0,06 н..водный нвя сера. Вся взятаясмесь сероводорода раствор С0(ЙОя )р. для AH-521, АН-51, с кислородом (70 мл) поглощается .раст- 30 0»083 н- СU(l40y)2 для АН-511,0,001 и„ вором с ионитом за 30 мин. Получаю- СО()40Ъ)2 для AH-221, 0,2 í. Сц(МОк), шуюся серу легко отделяют от ионита де- для КУ-2 и 0,1 н. водный раствор . ! . каитацией. СИ О )2 для 16а. Содержание Си в

Пример. 5. 1 г ионита ÊÔ-11, полученных ионитах представлено в обработанного HCC и )4аОН по методике, з> табл; 2. приведенной в примере 1, заливают

100 мл 0,05 н. водного раствора Fe90y Il р и м е р 10. Полученные в прин оставляют на 36 ч при комнатной мерах 7-9 иониты исследуют в npcmecce температуре, Затем раствор Ре .Юд слива- окисления меркаптанов в дисульфилы, Для ют, копит промывают водой и высушива- ) этого O,l г ионита помешают в одну ют на воздухе. Количество р2+)и попу- часть двухкамерного реакционного сосуда ченном ионите составляет 0,25 мг-экв/г типа "утка» и приливают 2 мл 3%-ного (0,698 вес.%).; HaOH. B другу часть реактора помещают

Пример 6, Полученный в приме- о-ксилол (7,8 мл) и 0,2. мл бутилмерре 5 .понятный катализатор исследуют s квптвна. К системе подсоединяют газовую процессе окисления сероводорода. бюретку и промывают ее кислородом. При встряхивании реакционного сосуда измеряЧерез реактор типа утка" и последо- .ют поглощение кислорода в системе и оп» .ввтельно соединенные с ним две промы-, ределяют степень окисления мерквптанов валки заполненные каждая 10 мл . в дисульфид. Степень окисления бутилмер

»

l М

1%-ного водного раствора ЯаОН с 0,2 г квптана в дисульфид в присутствии иссле железосодержащего ионита КФ-1 1 Ц Щ = дованных нонитов за 30 мнн составляет

g.4

0,25 мг-экв/г), пропускают со скорос- 88-100% (см. табл. 2). тью 7,4 мл/с при 20 С и атмосферном ,давлении газовую смесь, содержащую 10% Окисление бутилмеркаптана (0,2 мц) сероводорода в кислороде. Степень очист- и 7,8 мл о-ксилола в присутствии водSS . ки газовой смеси от сероводорода 100%. »»о-щелочного раствора (2 мл 3%-ного

:Основным продуктом окисления сероводо- aOH) при 40 С представлено в .рода является 504 анион. х» табл. 2.

16а

1,00

0,01

1,0

92

0,S

1,32

100

1,О4

К5-4

АН-221

АН-521

AH-51 1

АН-51

АН-2 5

1003887 12

Таблица 2 При мер 14.05гионитаАН 51, обработанного HCE и йаОН по методике, приведенной в примере 1, заливают 6,1 н. метанопьным раствором

Мь(МО ) и оставляют на воздухе при . комнатной температуре. Через 24 ч раствор Ми(ЙО ) сливают, ионит промывают

88 и высушивают на воздухе. Содержание

Mnг на ионите 1 мг-экв/г (2,74 вес.%).

98 36 Пример 15. 1 r ионита АН-251, обработанного НС1 и NaOH по методике, приведенной в примере 1, заливают 0,1 н, метанопьным раствором Сп(AOq)< (50мл) и оставляют на воздухе при комнатной температуре на 24 ч. Через 24 ч раствор СО(ИО )д сливают, а нонит промывают водой и высушивают на воздухе. Содержание Сц на ионите 1 мг-экв/г

2.+ (3,17 вес.%).

Пример 16. 1 г и.онита АНКФ-1, 5,0

КУ-2 обработанного HCC и g àOÍ по методиАН-3 1 100 ке, приведенной в примере 1, заливают .0,1 н, водным раствором Со(80g)g и ос3,4 95 . тавляют на воздухе при комнатной температуре на 24 ч. Затем раствор Со(КО )

t сливают, и ионит высушивают на воздухе. а, р 2.+

Содержание Со на копите 1 мг-экв/г (2,94 вес.%).

По методике, приведенной в примере 1, заливают 0,1 н, водным раствором (Ы@ H P H м e P 17. 1 r ttoHH a КФП(50 мл) и оставляют на 24 ч при ком- З9 8П, обработанного HCR и ЯаОН по метонетиов температуре. Затем реотвор щцрт ение, привенениов в примере 1, еепивеют сливают и ионит промывают водой и вы- Ор05 н раствором МИ(ЙО )т2 и оставляют сушивают на воздухе. Содержание Со "a воздухе "ри комнатной температуре на на ионите 1,0 мг экв/г (2,95 вес.%). 24 ч Через 24 ч раствор (HOED)g слиПример 12. Ионитный катализа- З вают H копит высушивают на воздухе. Со2.+ . тор, полученный в примере 11, испопьзу держание MN на ионите 1 мг-экв/г

/ ют в процессе окисления кумола при 90 РС. ° ю7 вес.%).

4Р, (2 74 вес.% .

В статический реактор типа "утка" за- Пример 18. Ионитные катапиэагружают 20 мп кумола (0 14 мопь) и торы, по тученные в примерах 11, 13-17, 0,5 г подУченного ионитае СоединЯют Ре- о "сследУют в пРоцессе окислениЯ тетРалиактор с газовой бюреткой, заполненной "a. Оля этогс 19,4 r тетралина и 0,1 г кислородом. Реакцию проводят при 90ОС ионитного катализатОра загружают в рев. течение 4 ч. Конверсия кумола состав- актор и подключают к реактору газовую ляет 9,8 моп.%. Состав продуктов окис- бюретку с кислородом. Процесс ведут ленни: гидроперекись кумола 0,1 г (0,6 1 при 90 С 3 ч. Основные продукты реак 10 модь), диметилфенилкарбинопа 1,7 г ц"и - гидроперекись тетралина (ГПТ), (1,3.10 моль). +-тетрапол и С(.-тетралон. Активность

П p a м e p 13 1 г и нита KCH ö исследуемых ионитов в процессе окислеобработйного НС6 и ))аОН по методике, ния тетралина представлена в табл. 3. приведенной в примере 1, заливают 0,1 н. © водным раствором (100. мп) и оставля- Сопоставление активности и селективют на 24 ч при комнатной температуре. ности ионитных катализаторов в реакции

Затем раствор Я1С(сливают, и ионит жидкофазного окисления тетралина кисло0 промывают водой и высушивают на возду- родом при 90 С (С Р=7,34 мопь/л, хе. Содержание 8j на ионите1 мг-екв/г Ю . =0,1 r, × =3 ч) представлены .g.4. (2,93 вес.%). в табл. 3.

14

Таблица 3

1003887

АН-2 51 (Mn) 4,2

AH-251 (Cv) 6,9

8,0

21,3

3,8

74,9

10,6

32,1

2,8

65,1

КФП-8 (Ми) 3,5

АНКБ-50 (Со), 4,7 1 0,4

23,1

31,6

26,0

50,9

2,0

15,3

11,7

53,1

АНКФ-1 (Со) 6,2

15,2

20,3

34,8

29,8

44,9

1,3

КФП 8 (gi) 6 2

17,1

23,9

1,8

46,3

4.

Пример 19. 1 г ионита АНКБ-2, обработанного HCE и ЙаОН по методи- ° ке, приведенной в примере 1, заливают

0,01 н, водным раствором Co(HQ ) и 25 оставляют на воздухе при комнатной температуре на 24 ч Через 24 ч ионит отфильтровывают, промывают водой до отрицательной реакции на Со и высушивают на воздухе. Высушенный ионит заливают дф

0,01. н. водным раствором Cy(N+) и оставляют на воздухе при,комнатной . температуре. Через 24 ч ионит отфильтровывают, промывают водой и высушивают на воздухе. Содержание Со в полу?+ ченном ионите 0,6 мг-экв/г, а содержание Сц 0,6 мг-экв/г. Обшее содержаъ+ ние ионов металла 5 вес.%.

Пример 20. Ионитный катализатор АНКБ-2 (Со/CU), полученный в примере 19, используют в процессе окис-. о ления кумола при 80 С в системе, аналогичной описанной в примере 6. В раствор загружают 20 мл кумола (0,14 моль), 0,5 г смолы АНКБ-2 (Co/Сц). Реакцию проводят 2 ч при 80 С в. атмосфере кислорода. Конверсия кумола составляет

3,1 моль.%. Состав продуктов окисления; гидроперекись кумола 0,66 r (0,43 °

-2. . 10 моль). Селективность по гидроперекиси 1 00%.

Пример 21. 1 r ионита ЕФ-11 промывают 5%-ным раствором НС8 и водой до рН промывных вод 5-7. Затем ионит обрабатывают 10%-ным раствором

)4аОН и водой ao pH промывных вод 7-8.

SS

Ионит отфильтровывают и высушивают на воздухе. Полученный ионит заливают

0,05 н. водным раствором Fe50g (100мл) и оставляют на воздухе. Через 24 ч от.— фильтровывают ионит и промывают водой

ЭФ до отрицательной реакции на Fe и Fe

Содержание F е комплексно связанного

) с ионитом 0,38 мг-экв/г.

Э

Пример 22. Полученный в примере 21 ионитный комплекс железа используют в процессе окисления н-бутилмеркантана. по методике, приведенной и в примере 10. Степень конверсии меркап-. тана за 30 мин составляет 90%.

Пример 23. 1 r ионита АНКБ50 промывают 5%-ным раствором НС и водой до рН промывных вод 5-7. Затем понят обрабатывают 2%-ным раствором l4aOH и водой до рН промывных вод

7-8. Ионит отфильтровывают и высушивают на воздухе. Полученный ионит залива4 ют 0,1 н. водным раствором CO(HOy)g, (100 мл) и оставляют на воздухе. Через

24 ч ионит отфильтровывают и промывают водой, Содержание С комплексно

2+ связанной с .ионитом 0,5 мг-экв/г.

Пример 24. Полученный в примере 23 ионитный комплекс меди используют в процессе окисления н-бутилмеркаптана по методике, приведенной в примере 10. Степень конверсии (окисления) меркаптана за 30 мин составляет 95%.

Таким образом, согласно предлагаемому способу обработки ионита с азот-, сера-, фосфор и кислородсодержашими функциональными группами водно-шелочным раствором и раствором сопп переходного металла (Щ (-"(i, Q< + g< < ) удается получить катализаторы, представляюшие собой ионообменные смолы с координационно связанными ионами переходИсточники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

34 673152, кл. В 01 У 31/10, 1977.

2. Европейский патент М 0006569, кл. 8 01 3 31/08, 1979 (прототип).

Ф ормула изобретения

Способ приготовления катализатора для окисления сернистых соединений и

15 1003887 ных металлов Предлагаемый способ прост углеводородов, включающий обработку и позволяет избежать -необходимости при- ионообменной смолы растворами солей менения дорогостоящих реактивов и вред- .переходных металлов, о т л и ч а ю— ных органических веществ. Полученные .шийся тем, что, с целью упрощения катализаторы эффективны в процессах у способа, ионообменную смолу предвариокисления, особенно в процессах окисле- тельно обрабатывают сначала соляной ния серусодержащих соединений (меркап- кислотой, а затем 2-10%-ным водно-шетаны, Н<5 и др.) и позволяют осущест- лочным раствором и дальнейшую обработаить процесс с 90-100% конверсией. По- ку ионообменной смолы ведут 0,001 лученные катализаторы работают в мяг- 16 2,0 .н, водным или спиртовым раствором ких условиях: 20-60 С, 1 атм, легко

Ф соли переходного металла. при соотношеотделяются от реакционной среды и мо- нии ионообменная смола: раствор 1:(50. гу т использоваться многократно. 100).

Составитель Н, Путова

Редактор Т. Митрович Техред Т.Фанта, Корректор С. Шекмар

Заказ 1645/6 Тираж 535 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д, 4/5

Филиал ППП Патент", г. Ужгород, ул, Проектная, 4