Способ производства гнутых профилей

Иллюстрации

Показать всеРеферат

O П И С А Н И Е (1003962

ИЗОВРЕТЕН ИЯ

Союз Советских

Социалистических

Реслублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 04.08.81 (21) 3325243/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.э

В 21 D 5/06

Геауддрстееииыв кемитет

СССР (53) УДК 62! .981..1 (088.8) Опубликовано 15.03.83. Бюллетень № 10

Дата опубликования описания 25.03.83 ле делам изабретеиий и еткрмтий (72) Авторы изобретения

И. С. Тришевский, Я. В. Хижняков, В. Ф. Гробин„М. H. Стрюк, В. Г. Герасько, В. Б. Калужский и С. Ф. Б резовскйй

Г

1 е,; и

i °: " . ()

Украинский ордена Трудового Красного Знамени йаучно.-;::исследовательский институт металлов и Металлургический. завод «Запорожсталь» им. Серго Орджонйкидзе - (71) Заявители (54) СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИ,ЛЕЙ

Изобретение относится к обработке металлов давлением, в частности, к технологии производства гнутых профилей проката на профилегибочных станах.

Известен способ производства гнутых профилей проката путем последовательного увеличения кривизны профиля по переходам, при котором на первых переходах формуют профиль с зауженными горизонтальными участками, которые растягивают на последних переходах при получении профиля заданной формы и размеров !1).

Недостатком известного способа является разнотолщинность профиля в местах изгиба и на прямолинейных участках.

Цель изобретения — повышение качества профилей за счет предотвращения утонения в местах изгиба.

Эта цель достигается тем, что в способе производства гнутых профилей, содержащем полки, боковые и горизонтальные стенки, включающем многопереходную подгибку элементов профиля относительно горизонтальной стенки с последовательным увеличением кривизны мест изгиба, предварительно формуют профиль с увеличенным габаритом по ширине при заданной высоте и ширине прямолинейного участка горизонтальной стенки и заданных углах между элементами профиля, а на последних переходах профиль доформовывают до заданной ширины и кривизны мест изгиба, прикладывая нормальные усилия к боковым стенкам профиля и местам изгиба, сопряженным с ними.

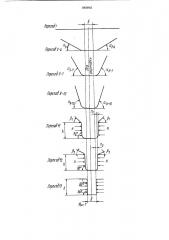

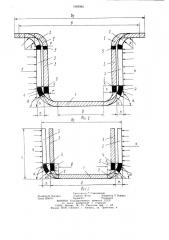

На фиг. изображена схема последовательной формовки корытного профиля с доформовкой в стесненных калибрах; на фиг. 2 — схема приложения нормальных усилий к горизонтальной стенке при доформовке корытного профиля; на фиг. 3 схема приложения нормальных усилий при доформовке швеллерного профиля.

По предлагаемому способу в процессе профилирования целесообразно формоизменение профиля производить с увеличенной шириной В = В+2п (п — абсолютная величина перемещения горизонтальной стенки 1 к оси профилирования (гофра) за счет воздействия нормальных усилий N) при заданной высоте h, заданной ширине прямолинейного участка в в горизонтальной стенке 1 и заданных углах сс между элементами профиля, а на последних переходах про1003962 филь доформовывают до получения заданной ширины профиля В = Вр — 2„и кривизны мест 2 изгиба, прикладывая нормальные усилия N к боковым стенкам 3 профиля и к соседним, сопряженным с ними местам 4 и 5 изгиба. Так, например, при профилировании корытного профиля 100х100х56х5 мм из стали 09Г2 толщиной 5 мм формоизменение происходит в 13 рабочих клетях. В

10 клетях калибровка валков была выполнена по известному последовательному способу профилирования, но с увеличенной шириной Bo = В+2п, где В =204 мм, п =30 мм

В, =204+2.30 = 264 мм заданной высоте

h = 100 мм при заданной ширине в= 80 мм прямолинейного участка 1, при углах подгибки горизонтальной стенки в 10 технологических переходах 0 — 15 — 25 †30 -— 40 — 50 — 67 — 75 — 82 — 84 — 90 . П одгибка полок корытного профиля 100х100х х56х5 мм производилась в трех последних переходах с режимом 0 — 40 — 75 — 90 и относительном радиусе в 10 клетях равном

10. В последних технологических переходах, т. е. в 11 — 13, относительный радиус изменяли в таком порядке; 10 — 7, 5 †-5 — 2,5, а угол подгибки оставался постоянным и равнялся 90 .

3а счет уменьшения относительного радиуса и при постоянной ширине (в =80 мм) прямолинейного участка горизонтальной стенки 1 постепенно уменьшается ширина гофра В на величину 2„и кривизна места изгиба, а, следовательно, и общая ширина

Вр до В заданного.

Приложенные нормальные усилия N к боковым стенкам 3 профиля и к соседним, сопряженным с ними местами изгиба 4 и 5, перемещают стенки 3 к оси гофра. Места 4 изгиба подвергаются правке и образуют прямолинейные сопряженные участки 5 с заданной кривизной профиля.

Данные обмеров полученных корытных профилей 100х100х56х5 мм, спрофилированных по предлагаемому способу, показали следующие результаты: максимальное относительное утонение в местах изгиба составило 2,2 — 3,7Р/р, на изготовленных шлифах не было обнаружено микротрещин; при длине профиля 6 м продольный прогиб составил около 0,1Р/р. Серповидность практически отсутствовала. Механические повреждения отсутствовали. Неплоскостность на 1 м длины по вершине гофра была равной

0,7 — 0,9 мм, а по стенкам гофра на 1 м длины 1,2 — 1,9 мм. При профилировании по известному способу (отчет УкрНИИМета рег. № 78004980) величина продольного прогиба составила 0,006 м на всю длину или

0,1Р/р, а относительное утонение в местах изгиба 7 — 13 /р. При просмотре мест изгиба визуально наблюдались трещины длиной от 15 до 45 мм. Неплоскостность по вершине гофра и его стенкам соответствует государственным стандартам.

Согласно данным опытной проверки предлагаемый способ по сравнению с известным обеспечивает улучшение качества за счет уменьшения относительного утонения в местах изгиба в 2 — 3 раза и практически полностью устраняются микротрещины на наружных волокнах в местах изгиба. Все дает возможность увеличить производительность стана в 2 — 3 раза и увеличить скорость профилирования.

Формула изобретения

Способ производства гнутых профилей, содержащих полки, боковые и горизонтальные стенки, включающий многопереходную подгибку элементов профиля относительно горизонтальной стенки с последовательным увеличением кривизны мест изгиба, отличаюигийся тем, что, с целью повышения качества профилей за счет предотвращения утонения в местах изгиба, предварительно формуют профиль с увеличенным габаритом по ширине при заданной высоте и ширине прямолинейного участка горизонтальной стенки и заданных углах между элементами профиля, а на последних переходах профиль доформовывают до заданной ширины и кривизны мест изгиба, прикладывая нормаль4о ные усилия к боковым стенкам профиля и местам изгиба, сопряженным с ними.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 360999, кл. В 21 D 3/08, 09.11.70 (прототип).

1003962

1003962

Редактор И. Касарда

Заказ 1656I10

Составитель .;. змохвалова

Техред И. Веоес Корректор Л. Бокшан

Тираж 81(Подписное

ВНИИПИ Государственного комитета СССР по делам изобретекиР к открытия

113035, Москва, Ж вЂ” 35, Раупская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород,, ул. Проектная, 4