Способ контактной стыковой сварки прерывистым оплавлением

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз- Советских

Социалистических

Республик (»)1004041 (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.06.81 (21) 3307500/25-27 сприсоединениемзаявки №вЂ” (23) Приоритет— (51) M Кл

В 23 К 11/04

Гееудерствеииый кемитет (53) УДК 621.791. .762.5 (088.8) Опубликовано 15.03.83. Бюллетень № 10

Дата опубликования описания 25.03.83 ло делам изебретеиий и еткрытий (72) Авторы изобретения

Л. С. Сергеев, А. А. Сима, Н. А. Деев и А. М. Мартыненко

Специальное конструкторское бюро Псковского завода тяжелого электросварочного оборудования (71) Заявитель

Ф I

Ф (54) СПОСОБ КОНТАКТНОЙ СТЫКОВОй СВАРКИ;.

ПРЕРЫВИСТЫМ ОПЛАВЛЕНИЕМ

I зэ i >., с

Изобретение относится к сварке, а именно к способам контактной стыковой сварки оплавлением с предварительным подогревом вылетов заготовки, осуществляемым короткими замыканиями их торцов.

Известен способ контактной стыковой сварки оплавлением, при котором на этапе подогрева свариваемые торцы останавливают в момент появления короткого замыкания и снова приводят в движение после

его исчезновения (11.

Недостатком данного способа является

1О то, что этап подогрева остается при этом саморегулируемым и не может обеспечить высокую стабильность процесса по его длительности, тепловложению и другим параметрам, что особенно важно в условиях автоматической сварки с малым временем сварки (порядка нескольких секунд).

Наиболее близким к предложенному является способ контактной стыковой сварки прерывистым оплавлением, включающий предварительный подогрев свариваемых вылетов заготовок по жестко заданному циклу, характеризующемуся строго определенной длительностью импульсов тока и пауз между ними, осуществляемому за счет ре2 версивного перемещения подвижной плиты машины, принудительный переход к оплавлению и останов подвижной плиты после достижения током порогового уровня (21.

Однако повышение запаса устойчивости и гарантированное возбуждение оплавления зависят от степени уменьшения скорости подачи при переходе к оплавлению, а глубокое уменьшение скорости оплавления отрицательно сказывается на производительности процесса и уменьшает интенсивность оплавления, что может привести к снижению механических свойств сварного соединения. Кроме того, перекрытие зазора в стыке, образовавшегося после разведения торцов в последнем импульсе подогрева в связи с высокой скоростью реверсирования и наличием определенной инерционности подвижной системы, производимое на низкой скорости оплавления, приводит к значительной паузе между окончанием подогрева и фактическим началом оплавления. Это приводит к тому, что несмотря на черезмерно низкую скорость подачи, соприкосновение уже успевших остыть торцов начинается их коротким замыканием. В то же время на этапе подогрева инерционность. 1004041 того же привода подачи может оказаться недостаточной для образования надежного контакта торцов подогреваемых вылетов заготовки при останове подачи по уровню тока подогрева.

Целью изобретения является повышение производительности и качества сварки путем стабилизации свойств сварных соединений.

Поставленная цель достигается тем, что согласно способу контактной стыковой сварки оплавлением, включающему предварительный подогрев вылетов свариваемых заготовок по жестко заданному циклу, характеризующемуся строго определенной длительностью импульсов тока и пауз между ними, осуществляемому за счет реверсивного перемещения подвижной плиты машины, принудительный переход к оплавлению и останов подвижной плиты после достижения током порогового уровня, переход к оплавлению осуществляют со снижением скорости реверсирования в последнем импульсе подогрева, останов подвижной плиты осуществляют через период времени, равный 1 — 10 периодам синусоидального тока после достижения током порогового уровня, а в случае нарастания тока оплавления до величины, равной 0,75 — 0,95 тока короткого замыкания, осуществляют немедленный останов подвижной плиты, а затем вновь возобновляют процесс.

При подогреве движение подвижной плиты вперед по достижении током порогового уровня прекращается не сразу, а после отсчета заданной регулируемой задержки времени (1 — 10 периодов синусоидального 1ока). Это позволяет обеспечить надежное контактирование торцов заготовки при применении малоинерционных, точных приводов подачи, повышает стабильность импульса подогрева, длительность которого определяется заданной электронными средствами выдержкой времени до начала реверсирования, и исключает возможность выплеска при подогреве. При переходе к оплавлению производят снижение скорости реверсирования в последнем импульсе подогрева, что позволяет уменьшить образовавшееся раскрытие стыка и уменьшить паузу до первого соприкосновения торцов на скорости оплавления.

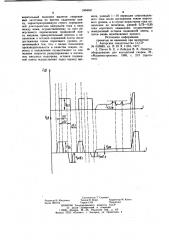

На чертеже представлена циклограмма, графически поясняющая предлагаемый способ.

Способ реализуется следующим образом.

После начала движения подвижной плиты вперед со скоростью Чщ,образуется короткое замыкание торцов заготовки, и ток возрастает до порогового значения I„, . По истечении заданной выдержки времени ht< от момента возникновения короткого замыкания скорость подачи снижают до нуля, Одновременно запускают выдержку времени на прогрев вылетов заготовки ht (импульс), по истечении которой контакт в сты1,2 ке разрывают со скоростью реверсирования

V и затем осуществляют выдержку на выравнивание температурного поля в заготовке (пауза) . Этап многоимпульсного подогрева завершают разрывом короткого замыкания в последнем импульсе со скоростью

Чрев., меньшей Ч »„,, и немедленным повторным сближением торцов со скоростью оплавления Vo», В дальнейшем, если проявляется тенденция к черезмерному нарастанию тока оплавления до уровня 1щ,, скорость подачи тут же снижают до нуля и затем вновь восстанавливают.

Способ контактной стыковой сварки оплавлением осуществляют на новой модели отечественного цепесварочного автомата, разработанного СКБ ПЗ ТЭСО и изготавливаемого ПЗ ТЭСΠ— КСΠ— 1601 УХЛ4.

Автомат имеет сопротивление сварочной цепи, приведенное к вторичной стороне трансформатора, около 70 мкОм, и оснащен быстродействующим электрогидравлическим приводом подачи подвижного корпуса. Основные параметры режима сварки круглозвенных высокопрочных цепей калибра 18 Х 64 мм из стали 23Г2А, производимой по предлагаемому способу, следующие

25 Число импульсов подогрева, N 3

Припуск на сварку й,,мм 8

Скорость вперед при подогреве,Чв ., м м/с

30 Скорость назад при подогреве, V, мм/с

Скорость назад в последнем (третьем) импульсе подогрева, V мм/с 3,6

Пороговый уровень тока при подогреве, 1кз 19

Задержка на останов при подогреве, Bt<, Т 3

4в Длительность этапа подогрева, 1„,. с 2

Скорость оплавления, %ил„мм/с

Пороговый уровень тока при оплавлении, I„„кА 17

4$ Как подтверждают экспериментальные исследования, такой способ .сварки обеспечивает высокую стабильность процесса с требуемыми свойствами сварного шва за время 3,5 с, а следовательно позволяет сократить запасы по тепловыделению и устойчивости процесса, сократить энергетические и материальные затраты и резко повысить производительность процесса — фактическая производительность автомата с учетом затрат времени на вспомогательные операции составляет около 600 звеньев и час.

Формула изобретения

Способ контактной стыковой сварки прерывистым оплавлением, включающий пред1004041. 5 варительный подогрев вылетов свариваемых заготовок по жестко заданному циклу, характеризующемуся строго определенной длительностью импульсов тока и, пауз между ними, осуществляемому за счет реверсивного перемещения подвижной плиты машины, принудитЕльный переход к оплавлению и останов подвижной плиты после достижения током порогового уровня, отличаюи4ийся тем, что, с целью повышения производительности и качества сварки, переход к оплавлению осуществляют со снижением скорости реверсирования в последнем импульсе подогрева, останов подвижной плиты осуществляют через период вре6 мени, равный 1 — 10 периодам синусоидального тока после достижения током порогового уровня, а в случае нарастания тока оплавления до величины, равной 0,75 — 0,95 тока короткого замыкания, осуществляют немедленный останов подвижной плиты, а затем вновь возобновляют процесс.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 633689, кл. В 23 К 11 04; 1977.

10 2. Патон Б. Е. и Лебедев В. К. Электрооборудование для контактной сварки. М., «Машиностроение», 1969, с. 213 (прототип) .

Составитель Т. Сорокин

Редактор И.Митровка Техред И. Верес Корректор М. Коста

Заказ 1667/14 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4I5

Филиал ППП <Патент>, г. Ужгород, ул. Проектная, 4