Устройство для нагрева при стыковой сварке термопластичных труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

Гееудерстееиимй кемитет

СССР

Ilo денем нзееретекнй и еткрмтий (72) Авторы изобретения

Мо (71) Заявитель (54) УСТРОЙСТВО ДЛЯ НАГРЕВА ПРИ СТЫКОВОЙ СВАРКЕ

ТЕРМОПЛАСТИЧНЫХ ТРУБ

Изобретение относится к сварочным работам и может быть использовано в различ- ных отраслях промышленности для стыковой сварки.

Известен нагревмель для стыковой сварки термопластичных труб, включающий нагревающую (рабочую) и охлаждающие части. Нагревающая часть представляет собой металлическое кольцо, снабженное электронагревательным элементом. Охлаждающие части выполнены в виде двух латунных колец. — наружного и внутреннего, соединенных между собой каналами для охлаждения проточной водой. Нагревающая часть помещается между торцами свариваемых труб и изолируется от охлаждающей части термоизоляцией. Это позволяет оплавлять торцы труб только в местах контакта с греющей частью без теплоизлучений от него (11.

Недостатком данного устройства является возникновение грата на внутренней и наружной поверхностях труб, образующегося при оплавлении торцов. Образующийся грат принимает форму капли жидкости, на формирование которой не оказывается какоголибо внешнего давления, кроме атмосферного. Причем грат, образующийся внутри трубы, приводит к уменьшению проходного сечения полости трубы. Зачистка же его является трудоемкой и малоэффективной операцией.

Известно устройство для нагрева при сварке термопластичных труб, содержащее нагреватель, заполненный веществом с высокой теплоемкостью, и электронагреватель, связанный с источником питания через кон о такты (2).

Недостатком известного устройства является также возникновение грата на внутренней и наружной поверхностях труб, обра= зующегося при сварке.

Цель изобретения — повышение качества сварки за счет уменьшения грата на внутренней и наружной поверхности труб.

Указанная цель достигается тем, что в устройстве для нагрева при стыковой сварке термопластичных труб, содержащем нагрело ватель, заполненный веществом с высокой теплоемкостью, и электронагреватель, связанный с источником питания через контакты, нагреватель, заполненный веществом с высокой теплоемкостью, выполнен в виде

1004129 замкнутой тонкостенной оболочки из упругого материала, температура плавления которого превышает температуру размягчения трубы при нагреве под сварку.

Причем в нагревателе в качестве вещества с высокой теплоемкостью использовано машинное масло с металлической пудрой.

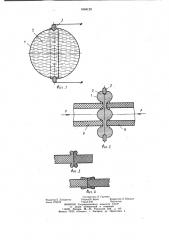

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — нагреватель в рабочем состоянии (в процессе сварки); на фиг. 3— грат, образующийся при сварке термопластичных труб жестким сварочным инструментом (кольцами, металлическим нагревателем и т.п.); на фиг. 4 — то же, образующийся при сварке предлагаемым нагревателем.

Устройство для нагрева при стыковой сварке термопластичных труб состоит из нагревателя в виде замкнутой тонкостенной оболочки 1, выполненной из упругого материала, температура плавления которого превышает температуру размягчения труб при нагреве под сварку, заполненной веществом 2 с высокой теплоемкостью. В оболочке в диаметрально противоположных точках вмонтированы контакты 3 электронагревателя, связанного с источником питания. В качестве теплое м кого вещества может быть использовано машинное масло с металлической пудрой.

Устройство работает следующим образом.

Перед сваркой нагреватель подключают к источнику тока через контакты 3. За счет электросопротивления равномерно во всех точках нагревается вещество 2 с высокой теплоемкостью, заключенное в оболочку 1 нагревателя.

Между торцами труб 4 вставляют нагреватель и перемещают трубы до контакта с ним. Затем давлением P торцы труб 4 сближают друг с другом. При этом форма оболочки 1 нагревателя за счет своей эластичности изменяется: внутри трубы она принимает форму шара, снаружи трубы — замкнутого кольца. При оплавлении торцов материал труб 4 под действием давления P вытекает на внутренние и наружные поверхности стенок свариваемых труб. На выходе из стыка сплавленный материал (грат) изменяет свое направление и форму под действием внутреннего давления оболочки 1 нагревателя, максимально приближаясь к поверхности труб.

Таким образом, давление Р, прикладываемое при сварке к трубам, передается на оболочку 1 с нагретым веществом, которая в свою очередь передает давление на вытекающий оплавленный материал труб, вследствие чего грат, не имея возможности свободно формироваться в виде капли, придавливается к поверхности труб, максимально приближаясь к ней.

После выдержки заданного времени оп10 лавления прерывают контакт торцов труб с оболочкой нагревателя и удаляют его из стыка. Далее производят осадку стыка в обычном порядке.

Изобретение наиболее целесообразно применять при сварке труб малых диаметров, так как внутренний грат оказывает большое влияние на пропускную способность трубопроводов малых диаметров.

Оно более эффективно по сравнению с прототипом и позволяет отказаться от опе20 рации зачистки грата и, таким образом,повышает производительность сварочных работ.

Формула изобретения

1. Устройство для нагрева при стыковой сварке термопластичных труб, содержащее нагреватель, заполненный веществом с высокой теплоемкостью, и электронагреватель, связанный с источником питания через контакты, отличающееся тем, что, с целью повышения качества сварки путем уменьшения грата на внутренней и наружной поверхностях труб, нагреватель, заполненный веществом с высокой теплоемкостью, выполнен в виде замкнутой тонкостенной оболочки из упругого материала, температура плав35 ления которого превышает температуру размягчения трубы при нагреве под сварку.

2. Устройство по п. 1, отличающееся тем, что в качестве вещества с высокой теплоемкостью использовано машинное масло

40 с металлической пудрой.

Источники информации, принятые во внимание при экспертизе

1. Балабина Г. В. и Истратов И. Ф.

Контроль качества сварных соединений из пластмасс в строительстве. М., Строииздат, 1975, с. 44.

2. Зайцев К. И. и Мацюк Л. Н. Сварка пластмасс. М., «Машиностроение», 1978, с. 70 (прототип).

1004129

Фш.

Редактор E. Лазуренко

Заказ 1759/18

Составитель Л. Грунина

Техред И. Верес Корректор Л. Бокшан

Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4