Способ стыковки резинотканевых конвейерных лент

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11)1004147 (61) Дополнительное к авт. свид-ву— (22) Заявлено 26.11.81 (21) 3357713/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 29 Н 7/22

В 29 D 29/00

Гееуддрстееевм камнтет (53) УДК 678.05: а

:621.867 (088.8) Опубликовано 15.03.83. Бюллетень № 10

Дата опубликования описания 25.03.83

IIo делам нзебретеннй и еткрмтий (72) Авторы изобретения

И. В. Мозговой, Л. В. Гонашевскнй, О. P, îíàøåâñêàÿ, С. Г. Малннев н С. й. Лен ккнн (I а; г г й

Омский политехнический институт (71) Заявитель е к (54) СПОСОБ СТЫКОВКИ РЕЗИНОТКАНЕВЫХ

КОНВЕИЕРНЫХ ЛЕНТ

Изобретение относится к производству резинотехнических изделий, в частности к стыковке многослойных резинотканевых конвейерных лент.

Известен способ стыковки резинотканевых конвейерных лент, при котором разделывают соединяемые кромки с образованием послойных ступеней тканевых прокладок, промазывают клеем, прокладывают сырой резиной и стыкуют кромки с последующей вулканизацией места стыка (1).

Недостатком такого способа является невысокая прочность стыкового соединения.

Наиболее близким к изобретению является способ стыковки резинотканевых лент, включающий разделку соединяемых кромок с образованием послойных ступеней тканевых прокладок, промазку их клеем, обкладку сырой резиной и стыковку кромок с последующей вулканизацией места стыка. Перед вулканизацией места стыка в соединяемых кромках выполняют в несколько рядов сквозные отверстия по толщине и заполняют их армирующими столбиками из эластомера (21.

Недостатком данного способа является также невысокая прочность стыка, так как

2 выполнение сквозных отверстий с последующим их заполнением армирующими столбиками ослабляет основу ленты, что снижает долговечность стыкового соединения.

Цель изобретения — повышение прочности и долговечности стыков конвейерных лент.

Поставленная цель достигается тем, что согласно способу, включающему разделку соединяемых кромок с образованием послойных ступеней тканевых прокладок, промазку их клеем, обкладку сырой резиной и стыковку кромок с последующей вулканизацией места стыка, при стыковке кромок концы тканевых прокладок последовательно соединяют между собой по слоям с помощью ультразвуковой сварки.

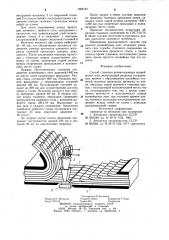

На чертеже изображены сварочная головка и металлическая опора, начальное положение.

Способ осуществляется следующим образом.

Соединяемые кромки 1 конвейерных лент разделывают с образованием послойных ступеней тканевых прокладок. При этом количество ступеней должно соответствовать количеству прокладок в ленте. Затем выполняют разделку каждого слоя под сварочный

1004147

Формула изобретения

Составитель И. Буслаева

Техред И. Верес Корректор Г. Огар

Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4 инструмент-волновод 2 со сварочной головкой 3 и осуществляют последовательное соединение концов тканевых прокладок между собой по слоям.

Для этого соединяемые концы прокладок, начиная с нижнего слоя, укладывают с нахлестом, под нижележащий слой подкладывают опору 4 и соединяют с помощью ультразвуковой сварки сварочной головкой 3, Величину нахлеста при сварке выбирают

30 — 40 мм, что обеспечивает прочность соединения, равную прочности основного материала тканевой прокладки (капрон, анид, лавсан). После соединения тканевых прокладок с помощью сварки осуществляют промазку их клеем, наложение сырой резины между сваренными прокладками и вулканизуют место стыка.

Пример. Изготавливают стыковые соединения конвейерных лент шириной 1400 мм из шести слоев капроновых прокладок. Размер стыка составляет 600 мм. Разделку кромок выполняют с образованием ступеней длиной 100 мм. Расслаивание ступеней доходит до 200 мм для осуществления доступа опоры к слоям. Величину нахлеста под сварку выбирают равной 40 мм. В первом случае концы тканевых прокладок сваривают инструментом ножевого типа с размером рабочего торца 100 х 10 мм. Выполняют по два шва в каждом соединении. Амплитуда колебания рабочего торца инструмента составляет 35 мкм, сварочное давление

30 кг/см .

Во втором случае концы прокладок сваривают инструментом длиной 100 мм и шириной 30 мм на аналогичных режимах.

После сварки в обоих случаях выполняют промазку тканевых прокладок клеем, закладку полос сырой резины размером 1400 х х200 мм под сваренные прокладки.и вулканизацию места стыка.

Проводят механические испытания образцов стыковых соединений по ГОСТ 20-76.

В обоих случаях достигается прочность, равная прочности основного материала.

Применение предлагаемого способа при

1О ремонте конвейерных лент позволяет увеличить срок службы стыкового соединения за счет увеличения прочности стыка, а также снизить время стыковки, что позволяет уменьшить время простоя конвейера при его ремонте.

Способ стыковки резинотканевых конвеиерных лент, включающий разделку соединяемых кромок с образованием послойных сту2О пеней тканевых прокладок, промазку их клеем, обкладку сырой резиной и стыковку кромок с последующей вулканизацией места стыка, отличающийся тем, что, с целью повышения прочности и долговечности стыков

25 конвейерных лент, при стыковке кромок концы тканевых прокладок последовательно соединяют между собой по слоям с помощью ультразвуковой сварки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 245349, кл. В 29 Н 7/22, 1967.

2. Авторское свидетельство СССР № 662366, кл. В 29 Н 7/22, 1977 (прототип).