Состав для металлизации сегнетокерамики

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Веслу

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (22) Заявлено 17. 12. 79 (21) 2854860/29-33 ($1) M. КЛ. (61) Дополнительное к авт. свид-ву—

С 04 В 41/14 с присоединением заявки ¹â€” (23) Приоритет—

Государственный комитет

СССР ао делам изобретений и открытий (53) УДК 666.651. .6(088.8) Опубликовано 1503.83. Бюллетень № 10

Дата опубликования описания 150383 (54) СОСТАВ ДДЯ ИЕТАНЛИЗАЦИИ СЕГНЕТОКЕРАМИКИ

Изобретение относится к производству пьезокерамических элемен тов и может быть использовано в приборостроительной, радиотехнической и электронной промышленности.

Известен состав для металлизации сегнетокерамики .1 ), содержащий следующие компоненты, в.ч.:

Серебро или оксид серебра 100

Борнокислый свинец . 1,5 Окись висмута 1,5

Канифольная связка 2,2

Известный состав наносится на поверхность сегнетокерамики в виде слоя пасты толщиной 7 мкм и операцию металлизации осуществляют при

840-8500С. Длительность 1 цикла металлизации 7 ч. Для получения прочно го металлизационного слоя толщиной

7,5-10 мкм необходимо двух-, трехкратное цовторение процесса металлизации (2 .

Недостатками известного состава являются: длительность (45-50 ч) про цесса приготовления паст. высокая ,стоимость паст, содержащих в каче1стве основного компонента дорогие и остродефицитные соединения серебра, трудность нанесения равномерного слоя пасты на поверхности сложной формыу невозможность автоматизации наличие ручных операций; необходимость для получения прочных покрытий последовательного двух-, трехкратного повторения процесса нанесения пасты и металлизации; возможность появления на поверхности металлизованного серебрянного слоя пузырей, трещин вследствие бурного выделения газов при выгорании органического связующего при,200-370 С высокая температура металлизации

840-850 С; невозможность получения !

5 беспористого металлизационного слоя.

Наиболее близким к изобретению по техническому решению является .состав для металлизации сегнетоке20 рамики, осуществляемой насыщением.

Состав содержит смесь легкоплавких металлов (70-90 мас.%);.оксида алюминия 8-28 мас.Ъ и хлорида аммония

:2 мас.В, причем в качестве легко2 .плавких металлов состав может содерщать следующие пары: Ат.-Sb, Sn-Sb,,Sn-.Zn, АВ-.Zn.

Недостатком металлизационных

:покрытий, полученных иэ этих состаЗ0 вов, являются относительно высокие

1004319

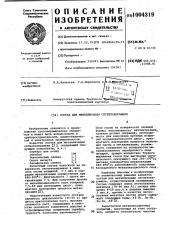

Ревнм насыщения .тeñ,ч

Состав насыщаззвей среды, мас.% толщина слоя, мкм удельное nosepxиостное солротив ление,, Ом/о

Иеталлиза- Переходциониый ной зо ны

Предлагаевый состав

Олово 25

Алюминий

Хлорнстый авеюний

4 (Зю0-4,0) 1Р 25-30 200-210 Отсутст

-Ъ вует;

Окись алввкния 33

600

Олово ащщеюний

45"

4 (3,0 4,0)- 10 25-30 200-210 Tore б00

Хлористый вымокнй

Окись алимнния

Олово йлввжний

Хлористый аьвюннй

Окись алюминия

50 2

4 (3,0-4, О) ° 10 25-30 200-210

Известный состав

3-4 от (1-2) 10 до (0-9) 10

600700

8-30

Формула изобретения Олово 25-35

Состав.для металлизации сегнето- Алюминий 40-50 керамики методом насыщения, содер- Оксид алюминия 13-33 жащий смесь легкоплавких металлов, 55 Хлорид аммония 1-3 оксид алюминия и хлорид аммония, отличающийся тем, что, Источники информации, с целью снижения удельного электро- принятые во внимание при экспертизе сопротивления покрытия и температуры 1. Глозман.. Пьезокерамика. M., насыщения, в.качестве легкоплавких 0 "Энергия", 1972, с. 17-28. металлов он содержит олово;, и алюми- 2. Авторское свидетельство СССР ний .при следукщем соотношении ком- по э аяв ке Р 2 8 206 81/29- 3 3, понентов, мас.Ъ: кл. С 04 В 41/14, 1979 (прототип).

ВНИИПИ Заказ 1784/28 Тираж 620 Подписное

Филиал ППП "Патент",г.ужФород,ул.Проектная,4 величины удельного электросопротивления.

Цель изобретения — снижение удельного электросопротивления покрытия и температуры насыщения.

Поставленная цель достигается тем, что состав для металлизации керамики методом насыщенйя, содержащий смесь легкоплавких металлов, оксид алюминия и хлорид аммония, в качестве легкоплавких металлов содержит олово и 10 алюминий при следующем соотношении компонеитов, мас.Ъ:

Олово 25-35

Алюминий 40-50

Оксид алюминия 13-33

Хлорид аммония 13

Все материалы используют в порошкообразном состоянии с предварительным перемешиванием компонентов смеси в специальном смесителе в течение

15-20 мин. Для металлиэации обрабатываемые изделия помещают в металлический контейнер с зазором между иэделиями в 5-7 мм и засыпают металли-ч зационной смесью. Операцию нанесения металлизационного слоя осуществляют при 600-700оС на любом печном оборудовании, обеспечивающем получение э; данной температуры.

Пример. Проводят металлиэа- . цию керамики системы ЦТС.Перед нанесением металлизационного слоя керамику подвергают обезжириванию в ацетоне.

В таблице приведены составы, режимы металлиэации, удельное йоверхностное сопротивление, толщина металлизационного слоя н переходной зоны и пористость слоев. Удельное поверхностное сопротивление определяют на приборе ИУС-2, а толщина металлизационного слоя, переходной зоны и пористость определяют методами металлографического анализа.

Таким образом, как видно иэ таблицы, использование предлагаемого состава позволяет получать беспористые металлизационные слои толщиной 810 мкм с достаточно низким удельным поверхностным сопротивлением при

600о С.