Способ получения сложных эфиров дикарбоновых кислот

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ 10043

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (22) Заявлеио 09 ° 07 ° 81 (21) 3312811/23 04 (Я1) (61) Дополнительное к авт. свид-ву—

М. Ки.

С 07 С 69/34

С 07 С 67/03 с присоединением заявки ¹ (23) Приоритет

Государственный комитет

СССР но делам изобретений и открытий

Опубликовано 15Р 383. Бюллетень М 10 (33) УДК 547.462 ° .4.07 (088.8) .Дата опубликования описания 15 ° 03.83

H.A. Заковряшина, Г.B.Nàêñèìoâà, В.И Кириткщич,, Т.В. Литвинов а и А. Р .Шевченко / у (72) Авторы (54) - СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ДИКАРБОНОВЫХ КИСЛОТ

Ц и

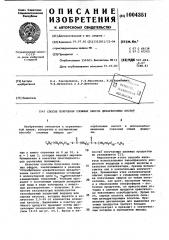

Изобретение относится к огранической химии, конкретно к улучшенному способу сложных эфиров ди- где и имеет сначения от 0 до 10, а

m - =1 или 2, которые находят широкое применение в качестве пластификаторов различных полимеров.

Известны способы получения сложных эфиров, заключающиеся в реакции этерифнкации алифатических дикарбоновых кислот с содержанием углерода в молекулярной цепи С6 -С омоноалкилзамещенными гликолями. Реакцию проводят с постоянным отводом реакцион ной воды в виде азеотропа с инертным растворителем — толуолом. В качестве катализатора используется газообразный хлористый водород или серная кислота, которая берется в количестве 2,5-3Ъ от количества исходной кислоты. Выделение и очистку целевого продукта проводят путем дистилляции реакционной смеси под вакуумом (2-10 мм рт. ст..). Выход и какарбоновых кислот и моноалкилзамещенных гликолей общей формулы чество получаевжх целевых продуктов не указываются 13.

Недостатком этого способа является использование газообразного хло- . ристого водорода и серной кислоты в качестве катализатора, причем используются они в значительных количествах. Применение этих катализаторов обычно приводит к ухудшению качест-. ва получаемых эфиров по таким пока- зателям, как цвет, -кислотное число, и к образованию сульфоэфиров - побочных продуктов, от присутствия ко- торых в целевом продукте практически невозможно освободиться. Кроме того, серная кислота является сильным дегидратирующим агентом. Применение дистилляции для выцеления готовых продуктов требует больших энергозатрат и приводит к значительным потерям и уменьшению выхода.

1004351

0 О

ll ll

ЮХ вЂ” (СН СН О) — 0 — С вЂ” (СИ1) — С вЂ” Π— (СН Щ P) — АЦ(Следует отметить, что авторы этих патентов ни в одном из приведенных примеров не указывают выход целевых .продуктов и их качество. где ARK — алкил, n = 2-4, m = 2-3, .э терификацией алифатических дикарбо новых кислот моноалкиловым эфиром диэтиленгликоля или триэтиленгли- коля при 30 вес.% избытке гликоля о при 145-275 С в токе азота в присутствии катализатора дибутилоксиолова или серной кислоты с последующим выделением и очисткой целевого продукта путем дистилляции реакционной смеси под вакуумом (2 ).

Недостатками известного способа 20 являются использование в качестве катализатора серной кислоты или диЪутилоксиолова, труднодоступного катализатора, который работает только при высоких температурах, легко гидроли- 25 зуется, в.; связи с чем реакцию проводят в токе сухого азота. По этому способу реакция. проводится при очень высоких температурах. Кроме того, использование дистилляции под вакуу-1 30 мом для выделения целевых продуктов технологически трудоемкий и энергоемкий процесс, требующий, поскольку эти эфиры высококипящие продукты, высокой температуры и глубокого ваку-З5 ума. Известно также, что дистилляция высококипящих сложно-эфирных соединений обычно сопровождается ухудщением их качества. Свидетельством этого являются и приведенные в приме- 40 рах данные по качеству получаемых продуктов. Так, кислотное число в некоторых готовых эфирах достигает

7,3 мг KOH/r вещества, что может быть следствием частичного терморазложения эфиров при высоких температурах.

Содержание влаги до 0,19% и гидроксильное число до 10 мг КОН/r вещества, также свидетельствуют о плохом качестве получаеьых продуктов и о несовершенстве используемого технологического приема.

В некоторых примерах приводится анализ целевых продуктов методом газо-жидкостной хроматографии, по которому содержание основного вещества 55 достигает лишь 85,5%. Следует отметить также использование в реакции больших избытков (до 30%) исходных моноэамещенных гликолей, что снижает выход эфира с единицы объема ап- Я) парата. Выход целевых продуктов составляет.от 85 до 95%.

Целью изобретения является повышение качества целевого продукта и интенсификация процесса. 65

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения сложных эфиров формулы

Поставленная цель достигается тем, что согласно способу получения сложных эфиров дикарбоновых кислот этерификацией дикарбоновых кислот формулы где n = 0-10 монобутиловыми эфира.ми этиленгликоля или диэтиленгликоля сначала при стехиометрическом соотношении pearентов до конверсии

85-90%, с последующим добавлением монобутилового эфира соответствующего гликоля 5-10 вес.% избытка, в

:присутствии катализатора бензолсульфокислоты или и-толуолсульфокислоты в количестве 0,007-0,02 моль на моль кислоты при 105-145 С с послудующим отделением примесей путем

-обработки реакциойной массы острым перегретым паром при 120-145ОС и остаточном давлении 70-100 мм рт.ст., а затем активированным углем и отбеливающей глиной. Выход целевого продукта составляет 92,7-96,65% при содержании основного продукта 95-99%

Кислотное число не более 0,1 мг КОН/и сложного эфира.

Предлагаеьый способ позволяет упростить получение укаэанных эфиров, интенсифицировать процесс и значительно снизить его энергоемкость за счет исключения стадии дистилляции под глубоким вакуумом, которая требует высокой температуры до 272ОС и длительного времени (5-7 ч ),в то время как отдувка с паром проводится в течение 1-2 ч при 120-145 С, т.е. время выделения целевых продуктов. сокращается более чем в 2 раза, а температура требуется ниже более чем на 100 С.

Введение избытка монобутилового эфира гликоля в конце реакции при конверсии 85-90% позволяет значительно сократить его количество в сравнении с известными способами аналогичных соединений, где вводят избыток оксисоединения до 30%.

Использование в качестве катализатора п-толуолсульфокислоты или бензолсульфокислоти позволяет проводить процесс этерефикации при -более низких температурах 105-145 С, Ь в то время как в приведенных примерах прототипа температура реакции превьв ает 200 С.

1004351

Значительно улучшается качество эфиров, получаемых по предложенному способу. Так кислотное число эфиров составляет не более 0,1 мг

КОН/r вещества, гидроксильное число практически отсутствует, что сви- 5 детельствует о хорошем удалении из готовых продуктов исходах оксисоединений. Содержание основного вещества, определенное ГЖХ составляет не ме нее 9 5% . 16

Пример 1 . В трехгорлую колбу, снабженную механической мешалкой, термометром, холодильником и флорентиной, загружают азелаиновую кислоту 2 моль (376,46 г ), бутилцеллозольв (монобутиловый эфир этиленгликоля ) 4 моль (472,24 г), инертный растворитель толуол 1,86 моль (170 г ),-катализатор и-толуолсульфокислоту 0,01 моль (1,88 r ) °

При 105-110 С начинают отгонку реакционной воды в виде азеотропа толуол-вода. К концу реакции по ме-, ре отгона воды температуру реакционной массы повышают до 135-145 С.

В ходе реакции отбирают пробу на определение кислотного числа. При дос- . тижении конверсии по кислоте 85% в реакционную смесь вводят избыток будилцеллоэольва, взятого в количестве 10% от исходного. В конце реак-. ции конверсия достигает 98%, при этом кислотное. число реакционной массы составляет 4,5 мг КОН/г вещества.

Реакционную смесь охлаждают до 6070 С, затем йри непрерывном .перемешивании и температуре 80-85 C a@Hpсырец нейтрализуют 10%-ным водным раствором едкого натра.

По окончании нейтрализации реак-, ционную смесь расслаивают, проьивают и проводят отгонку толуола и не- . прореагировавшего бутилцеллозольва. ,Остатки летучих продуктов удаляют бтдувкой острым перегретым паром при температуре в реакционной массе 140 С и остаточном давлении.

80 мм рт. ст. Далее продукт обрабатывают сорбентами — смесь активированного угля, отбеливающей глины . "Гумбрин" в количестве 0 5Ъ каждого 50 от веса эфира при 80-100 С . После

6 фильтрации получают готовый продукт.

Выход 697,1 г (95,7%). Характеристика полученного продукта приведена в таблице. 55

Пример 2 . Ди (бутилцеллоэольв) .оксалат получают аналогично примеру

1 при следующем соотношении компонентов:.щавелевая кислота 2,5 моль (225;1 r );бутилцеллоэольв 5 моль (590,3 г ) катализатор и-толуолсульфокислота 0,007 моль (1,13 г);толуол

1 77 моль (163,3 г ). Смесь нагревают

О и при 105-110 С отгоняют реакционную. воду в виде азеотропа толуол-вода.

По мере отгона воды температуру к концу реакции повьыают до 120-125. С .

В ходе реакции отбирают пробу на определение кнслотности реакционной массы и вычисляют конверсию. При конверсии 87% в Реакционную смесь . вводят избыток бутилцеллозольва, взятого в количестве 8% от исходного.

В конце реакции конверсия достигает

98,6%, кислотность реакционной массы при этом 0,35%.

Далее целевой продукт выделяют аналогично примеру 1. Выход 700,69 г (96, 6% ) . Характеристика полученного продукта приведейа в таблице.

Пример 3 . Ди (бутилцеллоэольв) суберинат получают аналогично примеру 1 при следующем соотношении компонентов: пробковая кислота

2 моль (348;4 r );бутилцеллозольв

4 моль (472,24 г );катализатор бенэолсульфокислота 0,01 моль (1,74 г ); толуол 1,78 моль (164,2 г) . При достижении конверсии 90,11% в реакционную смесь добавляют избыток бутилцеллоэольва в количестве 5% от исходного веса. В конце реакции конверсия достигает 97,43%. Остатки летучих продуктов удаляют отдувкой острым, перегретым паром при темперао туре в реакционной массе 140 С.и остаточном давлении 100 мм рт. ст.Выход 717,94 r (95,93%) . Характеристика полученного продукта приведена в таблице.

Пример 4 .(Ди бутилцеллозольв)сукцинат получают аналогично примеру 1 при следующем соотношении компонентов: янтарная кислота 3 моль (354,27 г)>бутилцеллозольв 6 моль (708,35 г); катализатор 0,01 моль (1,77 г); толуол 2,3 моль (212,8 г).

При достижении конверсии 88,6% в реакционную смесь добавляют избыток бутилцеллоэольва в количестве 10% от исходного. веса. В конце реакции конверсия достигает 95,263., Обработку

,эфира-сырца проводят острым перегре; тым паром при 120 C и остаточном давлении 80 мм рт.ст. Характеристика полученного продукта приведена в таблице. Выход 894,9 г (93,76%).

Пример 5 . Получение ди (бутилкарбитол )малоната проводят аналогично примеру 1 при следующем со-. отношении компонентов: малоновая кислота 5 моль (520,3 г); бутилкарбитол 10 моль (1620 г.};катализатор бензолсульфокислота 0,02 моль (2,6 г) толуол 4,65 моль (428,6 r). При достижении конверсии 94,9% в реакционную смесь добавляют избыток бутил. карбитола в количестве 5% от исходного веса. В конце реакции конверсия достигает 98,1%. Обработку эфирасырца проводят острым перегретым паром при 125 С и остаточном давлении

1004351

80 мм рт. ст. Характеристика полученного продукта приведена в таблице. Выход 1883,5 г (96,1%).

П.р и м е р б . Ди(бутилкарби«.: тол) адипинат получают аналогично примеру 1. Исходные компоненты берут при следующем соотношении:адипиновая кислота 4 моль (584,6 r); бутилкарбитол 8 моль (1296 r )) )толуол 4,09 моль (376,6 г)) катализатор

0,02 моль (2,93 г ). При достижении конверсии 93,3% добавляют избыток бутилкарбитола в количестве 5% от. исходного веса. Конверсия достигает

98, 15%. Обработку эфира-сырца острым перегретым паром проводят при .135 С и остаточном давлении 80 мм рт.ст..

Характеристика полученного продукта приведена в таблице. Выход 1678,7 г (,96,65%)..

Пример 7 . Ди(бутилкарбитол)себацинат получают аналогично примеру 1 при следующем соотнсшении компонеи тов: себациновая:-.кислота

4 моль (809 г ) ;бутилкарбитол 8 моль (1296 г ); катализатор п-толуолсульфокислота 0,02 моль (4 гЦ"толуол

4,58 моль (421,8 г ). При достижении.конверсии 92,21% добавляют бутилкарбитол в количестве 7% от исходного.

В конце реакции конверсия достигает 95,4%. Обработку эфира-сырца проводят острым перегретым паром при 145 С и остаточном давлении о

70 мм рт.ст. Выход 1840,4 г (93,9%). Характеристика полученного продукта приведена в таблице.

Л р и м е р 8 . Аналогично примеру 1 получают ди(бутилкарбитол)1р10 декандикарбоновой кислоты. Исходнйе реагенты берут в следующем соотнсшенииг1,10 декандикарбоновая кислота

3 моль (690,93 г); бутилкарбитол б моль (972 г); катализатор бензолсульфокислота 0,02 моль (3,45 г); толуол 3,6 моль (333;2 r ). При достижении конверсии 88,23% в реакцион20 ную массу добавляют бутилкарбитол в количестве 10% от исходного. В конце реакции конверсия 94,2%. Обработ° ° ° ° у эфира-сырца проводят острым переретым паром при 145 С и остаточном

25 давлении 70 мм рт. ст.. Характеристи: ка полученного продукта приведена в таблице. Выход 1441, 3 г (92, 7%) .

1004351

CO CO

СЧ. O lA с. \ с

О» CO

О\ Ch О\

lA - »О с с л со

О» Ch

СЧ. сР (Ч с

t .ОЭ

Ch Ch

Ю с

Ch»»

% Ч с ь

Ch л» ъ о о о с с о, о

»О Ф г< о о ю о с с с

О . D О

%» ь с

CO

D с

D с-(с ь

IA

Ю с

Ю с(D с ь

3 P 1 и и

i eo

1 (»ч

1 ЭФХ

I Е» а

D ь

Ю

% .(СЧ

4!

»сЪ

Ю с Р, (Ч

CO

».( ь с

CO

Ch

Ю с

»с(СЧ

% 4

С» с

Ю (Ъ л (Ч

Ю с

6Ч

РЪ »-4

Ю с ь ь

° Ф Ф с (Ч

»Ч

Ю с

»-(° Ф

Ch

О» с

»сЪ

CO

О\ с ь! с

О»> с ь !

Ф

1

1

1 н

3 Ф ох

6$ х ох

К Р к э

:i

1 м н еэ

Р» Ж (((М

I о

Ь! н е () ф М к О

1 не (»( г к хо

C(Я й1 (»»

l6 омн

- кю 3 О а

ФХ ь

g.o > ((( о»( к 3 О

gi н» I оO,Ó о о а

I М

1 1 ! д Э (os

-!»»IxeO

I Kola ! ао

)е ое c(e 4 III > (омон(! иххо „

1 I c

1 3 1 g g I

Я Мах (ОЫОЭХ»»1 (monroe

i хноох

1 1 I.1 Ф»() а 5

1, Э»»»»

):) Е с

i ожм

i Ou4! 4»»(1 .д н с@Н (о ооо

1 Ф В Ф4 Э !

I! с ! ((о I (о I

1 )(ь .I ! OAIO

I М

I !hX»((1 IL аМ

Х I О

4 & м е жь & а Х!ч

& ь|

) он х.х ,! охи а айвах ,.t 50

oc» „

I .. о о"Ъ

) харч я ! н о 1 ох а4 1

CO о . с с о . ь

Ch (Ч

<Ч т! о, ю с с

Я4 %(lA г.(»( с с

00»»Ъ

Ch О1

О\ е( сФ lA cF с с г т!

I . (Ч с

О\ 1

Ch 1

I

I !

CV 3 с Ф i

Ch .

1 ! (Ъ ( (Ч. 1 с

CO

Ю

I

I ! о ч( (I о о с о I

I ло о

I

I.

1 ! !

I о

С4 (с(I

1 .I

1 л

С Ъ ! о с о

1

AI

»А

° Ф с (. а-!

1

I (1

° Ф

CO 3

Ch с о

I !

1

g i 3 еэо ацйp 1

3)ЮОО

Кч-(ging I

1004351

Формула изобретения

Способ получения сложных эфиров дикарбоновых кислот общей формулы

Составитель М. Кулиш

Редактор A. Химчук Техред С. Мигунова Корректор Е. Рошко

Заказ 1788/29 .. Тираж- 416 Подписное

ВНИИПИ Государственногц комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал .ППП "Патент", r. Ужгород, ул. Проектная, 4 о 0

П II

4 9 (СН2СН20) -0-С -(СН2)„— С вЂ” 0 - СН СИ О) где и имеет значения от О до 10, кислоты и при достижении конверсии ш 1 нли 2, э|ерификацией алифатн- 85-90% в реакционную смесь вводят ческой дикарбоновой кислоты моно- избыток монобутилового эфира гликоалкиловым эфиром гликоля при нагре- ля в количестве 5-103 от его исходвании в присутствии катализатора с 1О ного количества, очистку осуществляпоследующим выделением и очисткой ют отделением примесей путем обра-. целевого продукта, о т л и ч а ю ботки реакционной массы острым перещ и .й с я тем, что, с целью повыше- гретым паром при 120-145 C и остаточния качества целевого продукта и ном Давлении 70-100 мм рт. ст., а интенсификации процесса, в качестве 35 затем активированным углем и отбеэфира гликоля используют монобути-, ливающей глиной с последующим ныделовый эфир зтиленгликоля или диэти- лением целевого продукта. ленгликоля и этерификацию проводят

Источники информации

I при стехиометрическом соотношении принятые во внимание при экспертизе исходных реагентов и температуре 20 1. Патент ChlA 9 2006555, 105-145 С в присутствии п-толуолсуль- кл. 260-485, опублик. 1935. фокислоты или бензолсульфокислоты в 2. Патент США В 4061612,. количестве 0,007-0,02моль.иа моль кл. 260-31.4, опублик. 1977.