Топливокислородная фурма

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<и>10044?6 (61) Дополнительное к авт. свид-ву(22) Заявлено 180880 {21) 2972759/22-02

f$)) Куу 3 с присоединением заявки Мо

С 21 С 5/48

Государственный комитет

СССР по деяаи изобретений и открытий

{23) Приоритет ($3) УДК669.184.. . 142.(088. 8) Опубликовано 1503ВЗ. Бюллетень Мо 10

Дата опубликования описания 15D383 х. . k

И.И.Кобеза, Д.В.Пудиков, И.д.усачевg, IQ.И,Гуеда

С.Н.Петров .и С.Ç.Афонин " ы . " - " .*,д

" j

/ (72) Авторы изобретения (71) Заявитель

Институт черной металлургии (54) ТОПЛИВОКИСЛОРОДНАЯ ФУРИА

Изобретение относится к черной ме:таллургии,конкретно к сталеплавильиому производству, и может быть использовано для продувки металла в конвертере.

Известны устройства для продувки жидкого металла. Одна иэ известных фурм снабжена головкой с несколькими ря.дами сопел, каждый ряд которых имеет индивидуальный, регулируемый системой клапанов подвод кислорода, что позволяет интенсифицировать процесс продувки при постоянном положении фурм над уровнем металла

Однако фурма такой конструкции не предназначена для глубинной продувки металла.

Наиболее близкой из известных устройСтв к описываемому изобретению по технической сущности и достигаемому результату является газокислородная фурма для продувки металла, содержащая концентрично расположенные трубы, образующие тракты подачи кислорода, топлива и инертного газа, подвода и отвода охладителя, и головку с соп" лами, расположенными в два яруса (2).

Недостатком известной фурмы явля-. ется низкая стойкость. Кроме того, вследствие близкого расположения сопел двух ярусов рассредоточение дутья в жидком металле недостаточное.

Цель изобретения †. Увеличение стойкости фурмы и.повышение зффектууууности использования кислорода при продувке.

Установленная цель достигается тем, что в топливокислородной фурме, содержащей концентрично расположен- ные трубы, образующие тракты подачи кислорода, топлива и инертного газа, подвода и отвода охладителя, и голов-. ку с соплами, расположенными в два яруса, примыкающая к головке часть фурмы длиной 15-20-приведенных калибров выполнена в виде усеченного конуса» прилегающего своим меньшим основанием к головке, с углом наклона его обра- зующей к оси фурмы 5-10 при этом разность углов наклона сопел верхнего и нижнего ярусов к оси фурмы составляет

100-160,à проекции осей сопел двух разных ярусов.на плоскость, перпендикулярную оси фурмы, образуют между

25 собой угол, равный 36-60в .

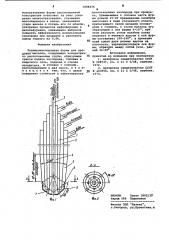

На фиг. 1 изображена топливокйслородная фурма, продольный разрезу на фиг. 2 - то же, .поперечный разрез.

Фурма содержит концентрично рас30,положенные трубы, обраэующие тракты

1004476 подачи кислорода 1 и 2; тракты подачи топлива и инертного газа 3; тракты подвода 4 и отвода 5 ахладителя, подаваемого под давлением не менее

10 атм, а также головку 6 с соплами

7 и 8,которые могут быть расположены и тангенциально.

Такая конструкция обеспечивает эффективную работу и удовлетворительную стойкость как при пр цувке над ванной так и при глубинной продувке,10

При продувке кислородом без погружения фурмы в металл в тракт подачи топлива 3 подают топливо, а в рядом расположенный тракт подачи кислорода

1 и сопла нижнего яруса — 90% от ис- 15 польэуемого на продувку кислорода.

При этом шихта прогревается факелом и плавится. Через рядом расположенный

2-ой тракт подачи кислорода 2 и противоположно направленные сопла верх- 20 него яруса подают на отдув и дожигание остальные 10% кислорода. После заливки чугуна фурму опускают .в металл на расстояние 1300-1500 мм ниже

его уровня. При этом для обеспечения 25 стойкости футеровки конвертера, стой. кости фурмы и рационального тепломассопереноса в ванне, через кислородны1. канал в сопла нижнего яруса подают 10%, а через второй кислород- З0 ный канал в сопла верхнего яруса 90% от всего максимально используемого в продувку кислорода. Такое распределение кислорода и расположение сопел способствует более рациональному размещению реакционных зон в расплаве 5 так как обеспечивается: во-первых, равномерный тепломассоперенос в ванне; во-вторых, лучшая стойкость кладки и самой фурмы; в-третьих, достаточная длина пути для восстановления 40 окислов железа, в результате чего уменьшаются потери железа со шлаками и увеличивается выход годного: в-четвертых, достаточное расстояние для с проникновения восстановительного или 45 инертного газа от центрального сопла к реакционным зонам для уменьшения окислительного потенциала и температуры зон, способствующих уменьшению угара железа.

Для обеспечения эффективного использования кислорода при продувке разность углов сопел 8 верхнего и сопел 7 нижнего яруса к оси фурмы составляет 100--160о, а проекции осей 55 сопел двух разных ярусов на плоскость, перпендикулярную оси фурмы, образуют между собой угол, равный. 3F-60о При разности углов наклона сопел верхнего и нижнего"яруса к оси фурми менее 60

100 происходит разрушение футеровки . о конвертера под воздействием струй кислорода, истекающих из сопел 8 верхнего яруса.В то же время увеличение . указанной разности углов свыше 160 65 нецелесообразно, вследствие возможности прогара фурмы в результате приближения реакционных зон к ее наружной поверхности. Кроме того, нецелесообразно располагать сопла верхнего и нижнего яруса таким образом, чтобы угол между прекциями осей сопел двух разных ярусов на плоскость, перпендикулярную оси фурмы,был менее

36 и более 60о Наиболее эффективным с точки зрения рассредоточения дутья, снижения брызгообразования и пылеуноса и в то же время простоты конструкции головки и связанной с ней стойкости фурмы является выполнение 3- х, 4-х, и 5-ти сопел в каждом ярусе. При этом в случае наличия

3-х сопел в каждом ярусе головки фурмы и расположении сопел одного яруса посредине между соплами другого яруса, угол между проекциями осей рядом лежащих сопел верхнегб и нижнего ярусов составляет 60, а при наличии

5-ти сопел в каждом ярусе — 36

Погружаемая при продувке в металл часть фурмы испытывает воздействие высоких температур. Поэтому, с. целью организации интенсивного отвода тепла, часть фурмы длиной в 15-20 при-. веденных калибров выполнена в виде. усеченного конуса, прилегающего своим меньшим основанием к головке, с углом наклона его образующей к оси фурмы

5-10 . Уменьшение тепловоспринимающей поверхности и проходных сечений и увеличение скорости охлаждающей воды в этой части фурмы способствует повышению стойкости фурмы. Длина конической части фурмы не должна превышать 20 приведенных калибров, так как при большем погружении . фурмы в металл возможен прогар фурмы в результате отражения струй кислорода при встрече с нерасплавленными крупными кусками лома. Уменьшение конической части фурми до величины менее

15 приведенных калибров приводит к тому, что первичные реакционные эоны располагаются в верхней части ванны и эффективность глубинной продувки понижается.

Диапазон изменения угла раскрытия конусной части 5-10О также нецелесообразно менять, так как эффект от уменьшения тепловоспринимающей поверхности и увеличения скорости охладителя при угле менее 5 незначителей, а при угле раскрытия более 10 значительно изменяются проходные сечения вверху и внизу конусной части фурмы, что увеличивает сопротивление движению охладителя и снижает скорость отходящей воды, а следовательно,и стойкость фурмы.

Экономический эффект использования изобретения обуславливается по« вышением стойкости.фурми. Кроме того.

10044

Формула изобретения использование фурмы рассмотренной конструкции позволяет за счет ускорения шлакообразования, улучшения массопереноса в ванне, уменьшения угара железа и потерь его со шлаком, ускорения процессов дефосфорации и десульфурацин, уменьшения выбросов повысить эффективность использования кислорода при продувке и увеличить выход годного на 0,5%.

Топливокислородная фурма для продувки .металла, содержащая концентрично расположенные трубы,.образующие t5 тракты подачи кислорода, топлива и инертного газа, подвода и отвода .охладителя,.и головку с соплами, расположенными в два яруса, о т л и,ч а ю щ а я с я тем, что, с целью 20 повышения стойкости и эффективности

76

6 ф

;использования кислорода при продувке, примыкающая к головке часть фур мы длиной 15-20 приведенных калибров выполнена в виде усеченного конуса, прилегающего своим меньшим основанием к головке, с углом наклона ez о образующей к оси фурми 5-10, при этом разность углов наклона сопел верхнего и нижнего ярусов к оси фур-. мы составляет 100-160, а проекции осей сопел двух разных ярусов на плоскость, перпендикулярную оси фурмы, образуют между собой угол, равный 36-60

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 208737, кл. C 21 С 5/48, опублик.

1972.

2. Авторское свидетельство СССР

:в 443908, кл.. С 21 С 5/48, оцублик.

1975.

ВНИИПИ Заказ 1802/38 тираж 566 Подпионое

Филиал ППП "Патент", r.Óæãîðîä, уд.Проектная,4