Смеситель

Иллюстрации

Показать всеРеферат

СМЕСИТЕЛЬ, содержащий корпус с загрузочной горловнной и трубопроводом вывода продукта, расположенный в корпусе и соединенный с магистралью подачи растворителя полый вал с приводом в виде сегнерова колеса и закрепленную на нижнем конце вала механическую мешалку , отличающийся тем, что, с целью интенсификации процесса смешения и повышения производительности смесителя, он снабжен закрепленной в корпусе между мешалкой н сегнеровым колесом сеткой и установленным в трубопроводе вывода продукта патрубком с соплом, вход которого соединен с магистралью подачи растворителя , а сопло направлено по ходу потока, при этом трубопровод вывода продукта снабжен подпружиненной крышкой, установленной перед соплом, а сопла сегнерова колеса наклонены в сторону сетки. (Л сд оо О5

СОНИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

3(5D В 01 F 7 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3286608/23-26 (22) 11.02.81 (46) 23.03.83. Бюл. № 11 (72) Б. А. Косель, А. А. Корноухов, Ю. М; Атафонов и В. А. Шустов (53) 66.063 (088.8) (56) 1. АвТорское свидетельство СССР № 396119, кл. В 01 F 7/16, 1970.

2. Патент ФРГ № 1193482, кл. 12 g 1/01, 1960.

3. Авторское свидетельство СССР № 251680, кл. В 01 F 7/16, 1963. (54) (57) СМЕСИТЕЛЬ, содержащий корпус с загрузочной горловиной и трубопроводом вывода продукта, - расположенный в корпусе и соединенный с магистралью

„„SU„„1005867 A подачи растворителя полый вал с приводом в виде сегнерова колеса и закрепленную на нижнем конце вала механическую мешалку, отличающийся тем, что, с целью интенсификации процесса смешения и повышения производительности . смесителя, он снабжен закрепленной в корпусе между мешалкой и сегнеровым колесом сеткой и установленным в трубопроводе вывода продукта патрубком с соплом, вход которого соединен -с магистралью подачи растворителя, а сопло направлено по ходу потока, при этом трубопровод вывода продукта снабжен подпружиненной крышкой, установленной перед соплом, а сопла сегнерова колеса наклонены в сторону сетки.

1005867

Изобретение относится к машиностроению, более конкретно к устройствам для пере мешивания жидких, пастообразных и порошковых компонентов в жидких средах.

Известны смесители для струйного и механического пере мешивани я компонентов, содержащие корпус, полый вал, сопла и механические мешалки (1).

Однако известные устройства предназначены в основном для перемешивания небольших объемов компонентов, преимущественно жидких.

Известно также устройство, содержащее корпус, полый вал с приводом типа сегнерова колеса и лопастями, патрубки ввода и вывода продуктов (2).

Однако для данного устройства характерны недостаточные интенсивность перемешивания и качество получаемого продукта.

Наиболее близким техническим решением к изобретению является перемешивающее устройство, содержащее корпус, полый вал с механическим перемешивающим диском и привод, выполненный в виде сегнерова колеса, установленного в средней части вала (3) .

Недостатком известного устройства является неудовлетворительная скорость перемешивания при смешении больших объемов компонентов, особенно при растворении порошкообразных и пастообразных компонентов в жидком растворителе, Целью изобретения является интенсификация процесса смешения и повышение производительности смесителя.

Поставленная цель достигается тем, что смеситель, содержащий корпус с загрузочной горловиной и трубопроводом вывода продукта, расположенный в корпусе и соединенный с магистралью подачи растворителя полый вал с приводом в виде сегнерова колеса и закрепленную на нижнем конце вала механическую мешалку, снабжен закрепленной в корпусе между мешалкой и сегнеровым колесом сеткой и установленным в трубопроводе вывода продукта патрубком с соплом, вход которого соединен с магистралью подачи растворителя, а сопло направлено по ходу потока, при этом трубопровод вывода продукта снабжен подпружиненной крышкой, установленной перед соплом, а сопла сегнерова колеса наклонены в сторону сетки.

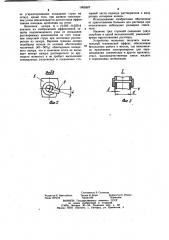

На фиг. 1 показан смеситель, общий вид; на фиг. 2 — вид А на фиг. 1; йа фиг. 3— узел 1 на фиг. 1.

Устройство содержит корпус 1 с загрузочной горловиной 2, внутри которого в подшипниковых опорах 3 установлен полый вал 4 с сегнеровым колесом 5, рабочие каналы .которого соединены с полостью вала. Нижний конец вала заглушен и на нем расположена механическая мешалка 6 дискового типа. Между колесом 5 и мешалкой 6 в корпусе закреплена сетка 7. Сопла 8

Пределы угла d поворота оси сопел сегнерова колеса в сторону сетки (5 — 30 ) подобраны экспериментально из соображений максимального использования дробящих свойств струи при минимальной потере крутящего момента, создаваемого теми же струями, Предусматривалось, что дробление компонентов струей должно происходить на сетсегнерова колеса 5 развернуты в сторону сетки на угол eL = 5 — 30 . В днище корпуса выполнен патрубок 9 слива, связанный с трубопроводом 10 вывода продукта, который снабжен подпружиненной крышкой 11.

Полый вал 4 и сопло 12 соединены с магистралью 13 подачи растворителя под давлением, в которой выполнены кран 14 и расходная шайба 15. В месте соединения имеющего возможность поворота вала 4 и не10 подвижной магистрали подвода растворителя выполнен зазор В = (0,005 — 0,020) 4, где d — наружный диаметр полого вала в месте соединения, причем магистраль подвода растворителя охватывает вал. Емкость 16 служит для хранения приготовле15 ного раствора.

Устройство работает следующим образом.

Через загрузочную горловину 2 на сетку 7 в корпус 1 смесителя порциями или непрерывно подается растворяемый компонент. С открытием крана 14 растворитель под давлением 3 — 10 атм поступает в полость вала 4, начинается вращение вала и перемешивание компонентов мешалкой 6 и струями, истекающими из сопла 8 сегнер5 рова колеса 5, Разворот сопел сегнерова колеса в сторону сетки, а также небольшое расстояние между сеткой и сегнеровым колесом, способствуют быстрому растворению и промыванию растворяемого компонента через сетку. Включающееся одновременно

30 сопло 12 откачивает раствор из корпуса 1 в емкость 16, при этом происходит дополнительное смешение и доведение раствора до нужной концентрации. Коническая струя растворителя, истекающая из зазора в месте соединения вала 4 и магистрали 13

35 способствует лучшему смачиванию и растворению компонентов, а также защите подшипниковых опор 3 от попадания порошковых компонентов. Однако зазоры больше величины 0,020 d приводят к существенному уменьшению крутящего момента, проявляется лабиринтный эффект и прилипание

„ струи к валу, Необходимая концентрация раствора достигается подбором шайбы 15, либо подбором выходной площади и профиля сопла 12. Крышка 11 служит для луч45 шего смешения компонентов на этапе включения установки и открывается под действием струи, истекающей из сопла 12. Расположение оси поворота крышки на верхней части трубопровода вывода продукта

10 предотвращает выброс раствора из ем50 кости 16.

1005867

8ии4

Составитель Э. Скачкова

Редактор И. Николайчук Техред И. Верес Корректор Е. Рошко

Заказ 1975/10 Тираж 686 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений,и открытий

113035, Москва, )K — 35, Раушская наб., д. 4(5

Филиал ППП «Патент», г, Ужгород, ул. Проектная, 4

3 ке (гарантированное попадание струи на сетку), кроме того, при данном соотношении углов обеспечивается достаточная эффективная площадь дробления на сетке.

Величина зазора Ь = (0,005 — 0,020) d указана из соображений эффективной защиты подшипникового- узла от попадания растворяемых компонентов за счет создания конусной струи при истечении растворителя из зазора. Верхняя граница зазора подобрана исходя из условия обеспечения частичной (40 — 50о/о) облитерации кольцевого зазора, что в конечном итоге не вызывает потери напора растворителя (и крутящего момента) и не требует выполнения специальных уплотнений в соединении статорной части подвода растворителя к валу ротора сегнерова колеса..

Использование изобретения обеспечивает приготовление больших доз раствора при относительно небольших размерах смесителя.

Наличие трех ступеней смещения (двух струйных и одной механической) уменьшает время приготовления раствора.

УстройсТво позволяет получить значительный технический эффект, обеспечивая безопасную работу в местах, где невозможно применение электроэнергии для перемешивания (химическое и другое производство), высококачественные смеси жидких и порошковых материалов.