Способ смазки прокатных валков

Иллюстрации

Показать всеРеферат

СПОСОБ СИАЗКИ ПРОКАТНЫХ ВАЛКОВ, включающий подачу на их поiaepxHocTb в замкнутом пространстве мелкодисперсной смазки в виде факела и воздуха под давлением, отличающийся тем, что, с целью повышения устойчивости факела смазки, улучшения условий формирования эффективной смазочной пленки на поверхностивалков, повьшения их стойкости, сокращения расхода смазкк, замкнутое пространство создают струей воздуха с температурой 60-80 С И влажностью 5-20%, подаваемой вокруг факела смазки по ходу его движения (Л с 01 QD О5

СОКИ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ, РЕСГУ6ЛИК

П93 (П}

3(Я) В 21 В 27 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

s sto ceovv ca pe enwvav

Рбасмемми туиаи

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ff0 ДЕЛАМ ИЗ06РЕТЕНИЙ И ОТКРЫТИЙ (21) 2962392/22-02 (22) 22.07.80 . (46) 23.03.83. Бюл. Р 11 (72) Н.Г.Бурбело, В.Т.Тилик, В.П.Богатырь, A.É.Ãðóäåà, В.A.Áîíäà,ренко, В.Т.Шевцов, A.È.Äîëæàíñêèé,,Г.Н.Василевич, В.A.Aäàìàíîâ, В.Д.Тандура, В.Н.Сошников и Л.В.Филипенко (7l) Днепропетровский ордена Тру дового Красного Знамени металлургический институт (53) 621.771.07(088.8) (56) 1. Патент Японии 9 49-1993,,кл. В 21 В 45/02, 1974.

2. Авторское свидетельство СССР

9 500835, кл. В 21 В 27/10, 1976. (54) (57) СПОСОБ СМАЗКИ ПРОКАТНЫХ, ВАЛКОВ, включающий подачу на их tto:верхность в замкнутом пространстве мелкадисперсной смазки в виде фа. кела и воздуха под давлением, о тл и ч а ю шийся тем, что с целью повышения устойчивости факела смазки, улучшения условий формирования эффективной смазочной пленки на поверхности валков, повьазения их стойкости, сокращения расхода смазки, замкнутое пространство .создают струей воздуха с температурой 60-80 С и влажностью 5-20%, подаваемой вокруг

Факела смазки по ходу его движения.

10059.64

Изобретение относится к прокатному производству.

Эффективность применения смаэок при горячей прокатке во многом зависит.от способа их нанесения. В последнее время большое распростра5 нение получил метод нанесения смазки на валки в виде масляного тумана.

Известен способ подачи в виде факела технологической смазки на поверхность рабочих валков клетей кварто с передней стороны стана путем распыления ее до мелкодисперсного. состояния с помощью пара или воздуха. Подача охлаждающей воды на рабочие валки .осущестнляется 15 только со стороны выхода металла из стана Pl).

Однако способ не позволяет полностью удалить с поверхности рабочих валков воду, непосредственно перед gP нанесением раскаленной смазки. Это связано с тем, что часть охлаждаю щей воцы попадает с выходной стороны стана и опорных валков, кроме того, применение пара для образова- 25 ния маалянсго тумана приводит к появлению на поверхности рабочих:нал" ков конденсиронанной влаги.

Наличие влаги на поверхности, валков при нанесении смазки приводит не только к ухудшению условий образования эффективной смазочной пленки, но и попаданию воды в очаг деформации. Это приводит к возникновению микровзрывов частичек воды в результате их резкого испарения в замкнутом объеме, образованного поверхностями валка и горячего металла, и как следствие — к появлению дефектов на валках и уменьшению их стойкости.

Наиболее близким техническим решением к изобретению является способ смазки прокатных валков, заключающийся в том, что на валок внутри замкнутого пространства, выполнен- 45 ного из твердого материала, подается мелкодисперсная смазка н виде факела масляного тумана и струи воздуха под давлением 2-5 атм ) 2).

Недостатком данного способа явля- 50 ется то, что при неконтролируемом изменении угла распыления форсунки смазка оседает на стенках камеры, вызывая нестабильность смазки и процесса прокатки (до пробуксовок). 55

Цель изобретения — повышение устойчивости факела смазки, улучшение условий формирования эффективной смазочной пленки на поверхности валков, повышение их стойкости, сокращение расхода смазки.

Поставленная цель достигается тем, что согласно способу смазки прокатных валков, включающему подачу на их поверхность в замкнутом прост- 65 ранстве мелкодисперсной смазки в виде факела и воздуха под давлением 2-5 атм, замкнутое пространство создают струей воздуха с температур рой 60-80 С и влажностью 5-20%, подаваемой вокруг факела смазки по ходу его движения.

Наличие воздушных струй воздуха, подаваемых ниже факела масляного тумана, препятствует коагуляции дисперсных частиц смазки, возникающей в результате конвективного движения частиц смазки под дейстнием теплового излучения горячего проката.

Таким образом, воздушный экран нижней части факела масляного тумана позволяет поддерживать необхо" димую дисперсию масляных частиц, что обеспечивает равномерное нанесение смазки, уменьшение расхода.

Кроме того, воздушная завеса, создаваемая подаваемым. по ходу снижения частиц масляного тумана воздухом под давлением 2-5 атм, с температурой 60-80 С и влажностью 5-20%, служит экраном .от притока влаги из воздуха и испаряющейся с поверхности горячего проката воды.

Поток воздуха вокруг факела смазки создает замкнутое пространство, в котором движутся дисперсные частицы смазки от сопла форсунки к поверхности валка. Этот поток воздуха также очищает и ограждает от охлаждающей ноды и окалины зону нанесения смазки на поверхности валка, локализует ее. В результате этого при достижении частиц смазки поверхнос" ти валка повышается адгезия смазочного вещества к металлу и улучшаются антифрикционные свойства. смазки в очаге деформации, исключается абразивное и фрикционное действие окалины, минимизируется расход смазки, исключаются ее потери в окружающую среду.

В случае же разрушения факела смазки, она все равно увлекается воздухом на поверхность валка.

В связи с наличием градиента температур по сечению факела масляного тумана (из-за интенсивного инфракрасного излучения проката с одной стороны и охлаждения с другой) имеется тенденция конвективного движения частиц смазки, что способствует коагуляции частиц масла и уменьшению однородности масляного тумана.

В конечном итоге это явление приводит к уменьшению устойчивости процесса прокатки.

Наличие воздушных днижущихся стенок у факела смазки препятствует коагуляции частиц масляного тумана на .периферии потока масляного тумана, повышает его устойчи1005964 вость и стабильность процесса прокатки.

Кроме того, поток. воздуха с температурой 60-8.0 С и влажностью 5-20% служит экраном от теплового действия проката и притока влаги из воздуха и испаряющейся с поверхности проката воды.

При влажности потока воздуха более 20% ухудшается отбор влаги из потока масляного тумана, что ухудшает антифрикционные свойства смазки. При влажности потока воздуха менее 5% ухудшаются экранирующие свойства потока воздуха от радиационного теплового воздействия проката, что ведет к неравномерному нагреву масляного тумана. по его сечению, конвективным потокам. внутри факела масляного тумана, коагуляции частиц масла, а также к снижению вязкости масла. Это сопровождается снижением эффективности смазки и уменьшением устойчивости процесса прокатки.

При давлении воздуха более 5 атм поток масляного тумана вблИзи поверхности валка разрушается в связи с турбулентным отражением струй воздуха от поверхности валка. В результате этого на поверхности валка образуется неравномерная пленка масла, которая не обеспечивает стабильный процесс прокатки. При давлении воздуха менее 2 атм не обеспечивается устойчивость его движения вокруг факела масляного тумана. В результате этого увеличиваются потери смазки в атмосферу, уменьшается интенсивность очистки поверхности валка от влаги и окалины и, как следствие, снижаются адгезия и эффективность смазки.

Подача потока воздуха с температурой более 80 С резко снижает вязо кость частиц масла, что ведет к уменьшению его эффективности в очаге деформации. При подаче потока воздуха о с температурой менее 60 С ухудшаются условия удаления {испарения) влаги с поверхности валка и из потока мас" ляного тумана, что снижает эффективность смазки в очаге деформации.

Результаты измерений параметров прокатки представлены в табл.2.

Давление факела .смазки на выходе из сопла составляет 10 атм.

Результаты опытов свидетельству60 ют о существенно большей антифрикционной эффективности смазки, подаваемой по предложенному способу по сравнению с известным, отмечена так-. же значительно большая стабильность процесса прокатки, уменьшение за"

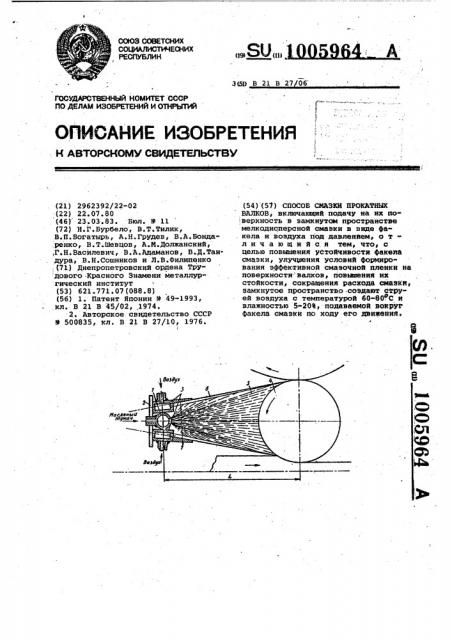

На чертеже изображена установка, реализующая предлагаемый способ.

Установка состоит из коллектора.1 технологической смазки, установленного на монтажном кронштейне 2, на котором вокруг сопла коллен тора установлен воздушный коллектор

- 3. с соплами, направленными на поверхность валков 4, образуя воздушную завесу. Технологическая смазка в виде тумана 5 попадает на поверхность валков. Одновременно перед зоной нанесения смазки на поверхность валков попадает воздух направленными струями 6. Для формирования струй воздуха установлены направляющие шторы 7. Воздух через сопла коллектора 3 подается нод давлением 2-5 атм, с влажностью 5-20% и

5 температурой 60-80 С на валки на рас стоянии 1-1,5 м

Опыты проводили на стане 0УО 180 при горячей прокатке образцов (раз-. мерами 10 100 300 мм из Ст. 3 кп, со скоростью 0,3 м/с, обжатием 40%), нагретых в восстановительной атмос-. фере муфельной печи до 1100 С. В ка-; честве технологической смазки используют 10%-ную эмульсию стандартного эмульсола Т . (10% Т ) и минеральное масло индустриальное 20 (ИС-20).

Смазку подают по трубопроводаМ от генератора масляного тумана и наносят на поверхность рабочих вал20 ков со стороны входа металла в очаг деформации. На выходе из очага деформации подают охлажденную. воду.

Вокруг факела смазки подают поток воздуха, предварительно, нагретый в термоэлектрических элементах до

50 70 и 80 С и высушенный силикагелем до влажности 5,12 и 20%, при давлении 2,3 и 5 атм. Температуру воздуха контролируют полупровофнико-

30 вым термометром, влажность " гигрометром, а давление — манометром.

Для сравнения осуществляют про цесс прокатки без подачи воздуха вокруг факела масляного тумана, но

35 распыление масла осуществляют влажо ным воздухом, нагретым до 106 С, при давлении 110 атм.

О эффективности способа подачи

-технологической смазки судят по уси4() лию прокатки, измеряемому с помощью месдоз, установленных под нажимными винтами, и вытяжке образцов (отношение длины после прокатки к исходной длине образца). Большей

45 эффективности способа подачи технологической смазки соответствует меньшее значение усилия прокатки и большее значение вытяжки. О ста-, бильности процесса прокатки судят

5О по плоскости и линейности образцов после прокатки.

Условия опытов, реализованные в лабораторных условиях, приведены в табл.1.

1005964

Таблица 1

Смазка

Влажность, Ф

10%1 9lro I

60

10

60

10

80

20

80

11 0

200

ИС-20

60

3,5

60

20

20, 1i 0

200

Т а блица 2

Коэффициент вытяжки

Усиление прокатки, кН от прямолинейности от плоскости

1,72

0,3

1,0

1,75

1,5

145

0,4

165

1 70

1,0

0,2

1,67

1,5

173

7,0

140

l,76

0,4

0,1

1 78 (,4

0,8

0,6

l,74

145

1 70 8,5

ВНИИПИ Заказ 1990/15 Тираж 814 Подписное

155

Филиал ППП "Патент",г.ужгород,ул.Проектная,4 грязнения атмосферы частицами сйазКИ+

Применение предлагаемого способа также, позволит увеличить стойПараметры распылившегося

Воздуха

»» ««««»

Темпера- Давлетура, 4С ние, атм

» «»«» »« »«» кость валков, уменьшить расход смазки, что даст экономический эффект по стране около 1 млн. руб. в год.

Параметры воздушной завесы

Темпера- Давление, Влажтура, С, атм. ность, Ф

»»»»» ««

Максимальное отклонение, мм