Устройство для изготовления полых шаров

Иллюстрации

Показать всеРеферат

. СОЮЗ СОВЕТСНИХ

COLIHAËÈÑÒÈ×ЕСНИХ

РЕСПУБЛИК

%59 В 21 D 51

Р -

ОПИСАНИЕ ИЗОБРЕТЕНИЯ;

M ABT0PGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3348796/25-27 (22) 22. 10. 81 (46) 23. ОЗ. 83. Бюл. В 11 (72) Н.A.Êëåùåâ, C.Ï.×åðåäíè÷åíêî и В.Н.Хомич (53) 621.774.72(088.8) (56) 1. Патент ФРГ Р 1092868, кл. 7 С 24, 1961 (-прототип). (54)(57) 1. УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ШАРОВ из трубчатых заготовок, содержащее штамп с верхней и нижней плитами, на которых смонтированы полусферические матрицы, в каждой из которых по центру полусферы выполнено сквозное отверстие, и меха„.SU„„1005999 A низм удержания заготовки, о т л ич а ю щ е е с я тем, что, с целью повышения качества иэделий за счет исключения разностенности, оно снабжено расположенными иа плитах штампами предварительного профилирования на двойной конус внутренней поверхности заготовки, а полусферические матрицы установлены на упорных радиальных подшипниках, подпружинены в осевом направлении относительно плит и снабжены механизмом до-. зированной подачи через сквозиые отверстия. матриц присадочного материала в виде стержня и механизмом разворота каждой матрицы. е

1005999

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что каждый штамп предварительного профилирования на двойной конус внутренней поверхности заготовки выполнен из верхней и нижней обойм и пуансонов в виде усеченного конуса с меньшим основанием на свободном конце, а на большем, прилегающем к плите основании, выполнен опорный кольценой V-образный выступ, а также размещенной внутри верхней обоймы и взаимодействующей с ней подпружиненной в осевомнаправлении составной эажимной матрицы, части которой подпружинены одна относительно другой в радиальном направлении.

I сферы выполнено сквозное отнерстие, и механизм удержания заготовки, снабжено расположенными на плитах штам5 пами предварительного профилиронания на двойной конус внутренней поверхности.заготовки, а полусферические матрицы установлены на упорных радиальных подшипниках, подпружинены н осевом направлении относительно плит и снабжены механизмом дозированной подачи через сквозные отверстия матриц присадочного материала в виде стержня и механизмом

РазвоРота каждой матрицы.

При этом каждый штамп предварительного профилирования на двойной конус внутренней поверхности заготовки выполнен из верхней и нижней обойм и пуансонов в виде усеченного конуса с меньшим основанием на свободном конце, а на большем, прилегающем к плите основании, выполнен опорный кольцевой V-образный выступ, а также размещенной ннутри верхней обоймы и взаимодействующей с ней подпружиненной в осевом направлении составной зажимной матрицы, части которой подпружинены одно относительно другой в радиальном направлении пружинами.

Кроме того, механизм дозированной подачи присадочного материала в виде стержня выполнен в виде установленной между полусферической матрицей и плитой промежуточной плиты, связанной с матрицей зажимной цангой с подпружиненными концами, взаимодействующими с внутренней обоймой упорного радиального подшипника, толкателя и связанной с ним через рычаг подаю40 щей цанги, размещенной на стержне.

3. Устройство по п. 1, о т л ич а ю ш е е с я тем, что механизм

Изобретение относится к обработке металлов давлением, конкретно, к устройствам для изготовления полых изделий сферической формы иэ листового или профильного металла и труб, и предназначено для изготонления полых шаров из трубчатых заготовок.

Известно устройство для изготовления полых шаров из трубчатых заготовок, содержащее сферообразующий штамп с верхней и нижней плитами со смонтированными на них полуоферическими матрицами, н каждой из которых по центру полусферы выполнено сквозное отверстие, и механизм удержания заготовки (1).

Однако устройство не обеспечивает возможности изготовления полых шаров с равномерной толщиной стенок, в результате чего смещается центр тяжести шара, что в процессе его эксплуатации, например в качестве клапана бурового насоса, приводит к неравномерному износу поверхности. Это в конечном счете снижает срок службы шара.

Целью изобретения является повышение качества полого шара путем обеспечения равностенности и умень-. шение трудоемкости его изготовления эа счет уменьшения количества операций.

Поставленная цель достигается тем, что устройство для изготовления полых шаров из трубчатых заготовок, содержащее штамп с верхней и нижней плитами,. на которых смонтиРованы полусферические матрицы, н каждой иэ которых по центру полудозированной подачи присадочного материала в виде стержня выполнен в виде установленной между полусферической матрицей и плитой промежуточной плиты, связанной с матрицей зажимной цангой с подпружиненными концами, взаимодействующими с внутренней обоймой упорного радиального подшипника, и толкателя и связанной с ним через рычаг подающей цанги, размещенной на стержне.

4. Устройство по и. 1, о т л ич а ю щ е е с я тем, что механизм разворота полусферической матрицы выполнен в виде жестко закрепленного на ее наружной цилиндрической поверхности зубчатого венца и связанных с ним зубчатых реек, а также взаимодействующих с ними клиньев, закрепленных. на верхней плите.

1005999

Причем механизм разворота полусферической матрицы выполнен в виде жестко закрепленного на ее наружной цилиндрической поверхности зубчато.го венца и связанных с ним зубчатых реек, а также взаимодействующих с ними клиньев, жестко закрепленных на верхней плите.

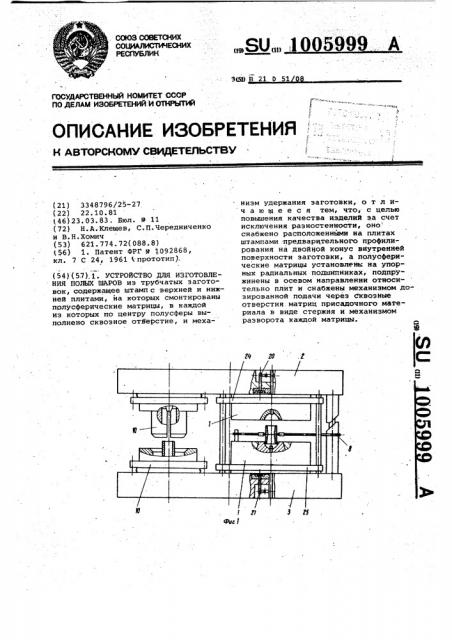

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 сферообразующий штамп; на фиг. 3 то же, вид в плане, на фиг. 4 — дополнительный штамп; на фиг. 5 — разрез A-A на фиг. 2, на фиг. б — профилированная заготовка, продольный разрез.. 15

Устройство для изготовления полых шаров из трубчатых заготовок содержит сферообраэный штамп 1 с верхней 2 и нижней 3 плитами со смонтированными на них полусферическими матрица- 2ц ми 4 и 5, в каждой иэ которых по центру полусферы выполнены сквозные отверстия 6 и 7, и механизм 8 удержания заготовки 9.

Устройство содержит дополнитель- 25 ный штамп 10 (фиг. 1), предназначенный .для предварительного формирования профилированной заготовки из трубчатой заготовки 11 (фиг. 4 ) с утонением ее концов 12 и 13, и Ч-об- Зо .разными кольцевыми пазами 14 и 15 на торцах (фиг. б ) . Каждая полусферическая матрица установлена на упорном радиальном подшипнике 16, 17, подпружинена пружинами 18, 19, относительно соответствующей плиты и снабжена механизмом 20, 21(фиг. 1) дозированной подачи через сквозное отверстие матрицы стержня 22, 23 из металла, пластичность которого больше пластичности металла заготов- 4О ки в процессе обжатия профилированной заготовки,.и механизмом 24, 25 (фиг. 1) разворота матрицы вокруг вертикальной оси в процессе финишной обработки. 4S

Дополнительный штамп 10 содержит верхнюю 26 и нижнюю 27 обоймы, верхний 28 и нижний 29 пуансоны. Каждый пуансон выполнен в виде усеченного конуса с меньшим основанием на свободном конце 30, к большему основанию которого примыкает опорная для торца 31 заготовки поверхность 32 в виде кольцевого Ч-образного выступа. Внутри верхней обоймы размещена взаимодействующая с ней посредством .кольцевого. выступа 33 и подпружиненная пружинами 34 и 35 .составная зажимная матрица 36, части 37 и 38 которой связаны посредством горизон- 60 тально ориентированных распорных.пружйн 39 и 40.

Механизмы 20 и 21 дозированной подачи присадочного материала в виде стержня выполнены идентично. Каждый 65 иэ них включает промежуточную плиту 41, подвижно установленную между матрицей и плитой и удерживаемую закрепленной на матрице зажимной цангой 42, пружинящие концы 43 которой взаимодействуют с внутренней обоймой упорного радиального подшипнчка- 44, На промежуточной плите смонтированы толкатель 45 рычага 46, другой конец которого взаимодействует с подающей разрезной цангой 47, зажим которой в момент подачи стержня осуществляется кольцом 48, подпружиненным в осевом направлении пружиной 49. Величина дозированной подачи стержня регулируется винтами 50, посредством которых устанавливается зазор Д .

Механизмы 25 и 24 разворота матриц выполнены идентично. Каждый из них выполнен в виде жестко посаженного на внешнюю цилиндрическую поверхность матрицы зубчатого венца 51, связанного с зубчатыми рейками 52 и 53, которые взаимодействуют с клиньями 54 и 55 при раскрытии штампа.

Устройство работает следующим образом.

В исходном верхнем положении (фиг. 3 эажимная матрица 36 и обойма 27 раскрыты. Пуансон 28 поднят в крайнюю верхнюю точку. Трубчатая заготовка 11 подается рукой робота (не показан) на пуансон 29 дополнительного штампа 10 и удерживается до момента входа свободного конца заготовки в полость разъемной матрицы 36 после начала движения пли-. ты 2.

При дальнейшем движении вниз верхней плиты 2 части 37 и 38 зажимиой матрицы 36, скользя своими скосамипо скосам обоймы 27, преодолевают усилия распорных пружин 39 и 40 и зажимают заготовку. Сомкнувшиеся .части матрицы совместно с пуансоном 28 продолжают движение вниз. При этом матрица 36 скользит по наружной поверхности заготовки до входа пуансона 28 в внутреннюю полость заготовки. Оказавшись в замкнутом пространстве между пуансонами 28 и 29 и матрицей 36 заготовка 11 при дальнейшем движении плиты 2 до смыкания обойм 26 и 27 деформируется и превращается в профилированную заготовку 9 с утоненными концами 12 и 13 и V-образными кольцевыми пазами 14 и 15 на торцах (фиг. 6).

При размыкании штампа движение вверх сообщается верхней обойме 26 и пуансону 28, а матрица 36 с зажатой заготовкой 9, благодаря действию пружин 34 и 35,. на некоторое время остаются неподвижными. Это достаточно для выхода пуансона 28 иэ внутренней полости заготовки. При дальнейшем движении вверх обойма 26

1005999 своим внутренним кольцевым выступом соприкасается с кольцевым выступом 33 матрицы 36 и поднимает последнюю вверх. После выхода матрицы Зб иэ обоймы 27 распорные пружины 39 и 40 размыкают матрицу 36 и профилирован ная заготовка 9 подхватывается рукой робота и переносится в сферообраэующий штамп 1, а в дополнительный .штамп 10 одновременно подается очередная заготовка 11. . iO

Центрирование и удержание .в вертикальном положении профилированной заготовки 9 осуществляется губками 56 и 57 захвата механизма 8 удержания байонетного типа, приводимо- 15

ro в действие поворотными направляющими 58 и 59 соответствующих. колонок. При опускании матрицы 4, в момент начала обжима, губки 56 и 57 начинают отводиться из-под штам- 20 пового пространства поворотными направляющими 58 и 59 колонок. В этот же момент полусферические матрицы 4 и 5 соприкасаются с промежу" точными плитами 41, в результате чего пружинящие концы 43 зажимных цанг 42 расходятся, освобождая стержни 23. При дальнейшем движении вниз верхней матрицы 4 происходит формирование известным образом сферической поверхности заготовки 9 и одновременная подача в гравюру штампа стержней 23 на дозированную, заранее рассчитанную величину, например .на

0,8 толщины стенки шара.

Подача стержней осуществляется в процессе движения промежуточной плиты 41 совместно с полусферическими матрицами 4 и 5. При этом толка.тель 45 через рычаг 46, шарнирно закрепленный на плите 2,3, перемеща- 40 ет. в направлении матрицы разрезную цангу 47, которая под действием подпружиненного кольца 48. зажимает стержнеь 23 и сообщает ему дозированное перемещение. 45

В процессе обжатия, в результате . пластического течения металла из зон деформации, к моменту полного образования полусферы толщина стенок по всему сечению шара будет одинакова.

Экспериментально установлено, что в процессе течения металла упрочненный B результате наклепа кольцевой

V-образный паз на торце заготовки сохраняется. Поэтому на завершающем этапе обжима происходит попутное

"закусывание" выдвинутого на дозированную величину конца стержня 23.

Под давлением сжатия металл стержня переходит в более пластичное состояние, чем металл обжимаемой заготовки 9, в результате чего, к моменту образования полусферы, происходит одновременная заварка отверстия, При этом толщийа стенки шара в зоне заделываемого отверстия равна расчетной толщине его стенки.

При разъеме матриц 4 и 5 осуществляется финишная обработка шара. При этом матрицы 4 и 5 отходят под действием .пружин 18 и 19 от промежуточных плит 41 совместно с зубчатыми венцами 51 и рейками 52 и 53, которые при дальнейшем подъеме матрицы 4 взаимодействуют с клиньями 54 и 55, в результате чего матрицы 4 и 5 проворачиваются на ЗОО. Так как в момент проворота матриц стержни 23 зажаты цангой 42, происходит отрыв от стержней и обработка поверхностей шара, примыкающих к торцам стержней.

После полного открытия штампа шар извлекается рукой робота, а на его место устанавливается очередная профилированная заготовка, и цикл работы повторяется.

Использование изобретения позволит повысить качество шара и снизить его себестоимость примерно на ЗЗВ эа счет совмещения операций заделки отверстий и финишной обработки в одном штампе.

Годовой экономический эффект на предприятиии от производства и использования изобретения может составить примерно 35 тыс. руб. за счет уменьшения трудоемкости изготовления и повышения качества шара.

1005999

1005999

1005999

1005999

ВНИИПИ Закаэ 1993/17

Тираж 814 Подписное:

Филиал ППП "Патент", г.Ужгород,ул. Проектная, 4

Фиг. б