Способ изотермической штамповки

Иллюстрации

Показать всеРеферат

1СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ДЕТАЛЕЙ, заключающийся в горячем выдавливании заготовки в штампе, нагретом до температуры деформации, отл и. чающийся тем, что, с целью упрощения процесса и повышения качества получаемых деталей, перед выдавливанием боковые стенки по-г лости штампа с максимальной площадью поверхности покрывают слоем сублима. та с температурой возгонки, соответствующей температуре деформации, и поместив в указанную полость заготовку , нагретую до температуры деформации , свободно её осаживают со скоростью и степенью деформации, обеспечивающими деформационный разогрев заготовки до температуры, превышающей температуру возгонки сублимата . .; 2.Способ по п.1, отличающий с я тем,-ЧТО сублиматом покрывают стенки, оформляющие контур готовой детали. . 3.Способ по п. 1, отличаю, -д щ и и с я тем,что осаживают заго (Л С товку со.- скоростью деформации до степени деформации 40-70% 4.Способ по п.1, о т л и ч а ющийся тем, что полученную деталь выдерживают в штампе безприложения усилия до полной возгонки сублимата.. 4 О) О lO)

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

- РЕСПУБЛИН

3(51l B 21 J 5 00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ. — у 1

Ю

4Р

Cb

C)

iCb (21) 3353730/25-27 (22) 28.10.81 (46) 23.03.83. Бюл. Р 11 (72) М.П.Найденов, А.С,Анищенко, A.Ï.Àíäðþùåíêî., A.Õ.Ïàøà, Н.Ю.Сос- . новский, В.И.Лепехов, A.É.Öèìáàëþê, A.A.Êðàïèíåâè÷ и Д.И.Чашников (53) 621.73.043(088.8) (56) 1. Фиглин С.З. и др. Изотермическое деформирование металлов.M., . "Машиностроение", 1978,с.218.

2. Смирнов О.Й.Обработка металлов давлением в состоянии сверхпластич-.. ности. М., "Машиностроение", 1979, с.145-146 (прототип). (54)(57)(,СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ДЕТАЛЕЙ, заключающийся в горячем выдавливании заготовки в штампе, нагретом до температуры деформации, отличающийся тем, что, с целью упрощения процесса и повышения качества получаемых деталей, перед выдавливанием боковые стенки по-.. лости штампа с максимальной площадью

„.SU„„,I 006016 А поверхности покрывают слоем сублима та с температурой возгонки, соответствующей температуре деформации, и поместив в указанную полость заго.товку, нагретую до температуры деформации, свободно ее осаживают со скоростью и степенью деформации, обеспечивающими деформационный разогрев заготовки до температуры, превышающей температуру возгонки сублимата.

2. Способ по п.1, о т л и ч а— ю шийся тем, что сублиматом покрывают стенки; оформляющие контур готовой детали.

3. Способ по п.1, о т л и ч а ю, - P9 шийся тем, что осаживают заго- товку со..скоростью деформации 10

10 с " до степени деформации 40-70%

4. Способ по п.1, о т л и ч а юшийся тем, что полученную деталь

1е выдерживают в штампе без приложения усилия до полной возгонки сублимата..,, 1006016

Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания в изо-< термических условиях деталей иэ труднодеформируемых и малопластичных сплавов.

Известен способ иэотермической штамповки, включающий укладку заго-. товки диаметром, равным диаметру полости штампа, в указанную полость и иэотермическое выдавливание детали 1) 1О

Известен способ иэотермической штамповки деталей путем выдавливания заготовки в штампе, нагретом до температуры деформации f21.

Однако для извлечения детали иэ 15 штампа требуется значительное усилие выталкивателя и большой его ход, так как деталь застревает в штампе по всей ее боковой поверхности. Увеличе ние хода выталкивателя усложняет из 2О готовлание штампов, так как увеличиваются размеры толкателей, длина направляющих к ним, следовательно, растут габариты штампа и.поверхность его обработки. Увеличение размеров штампа и усилия выталкивания обусловливает применение более мощного деформирую-. щего оборудования, имеющего увеличенные размеры штампового пространства и более высокие усилия выталкивания. Зп

Кроме того, выталкивание деталей на расстояние, равное практически всей их длине, может привести к искажению формы деталей.

Цель изобретения — упрощение про-., " 35 цесса и повышение качества получаемых деталей. полостью пуансона 1 и заготовкой 4 иэ-эа возросшей разности между крити-. ческой температурой сублимата 2 и температурой заготовки 4. Образующаяся газовая фаза между боковыми стенками пуансона 1 и детали 3 препятствует схватыванию деформируемого ме талла с материалом пуансона 1, поэ.-тому деталь 3 застревает только по поверхности отростка в полости, обПоставленная цель достигается тем, что согласно способу иэотермической штамповки деталей, заключающемуся в 4Р горячем выдавливании заготовки в штампе, нагретом до температуры деформации, перед выдавливанием боковые стенки полости штампа с максимальной площадью поверхности покрывают слоем g5 сублимата с температурой возгонки, соответствующе температуре деформа.-.. ции, и, поместив в указанную полость заготовку, нагретую до температуры деформации, свободно ее осаживают со скоростью и степенью деформации, обес печивающими деформационный разогрев заготовки до температуры, превышающей температуру возгонки сублимата.

Кроме того, сублиматом покрывают стенки, оформляющие контур готовой детали.

При этом заготовку осаживают со скоростью деформации 10 -10 с до степени деформации 40-70%. . 6О

Причем полученную деталь выдерживают в штампе беэ приложения усилия до полной возгонки сублимата.

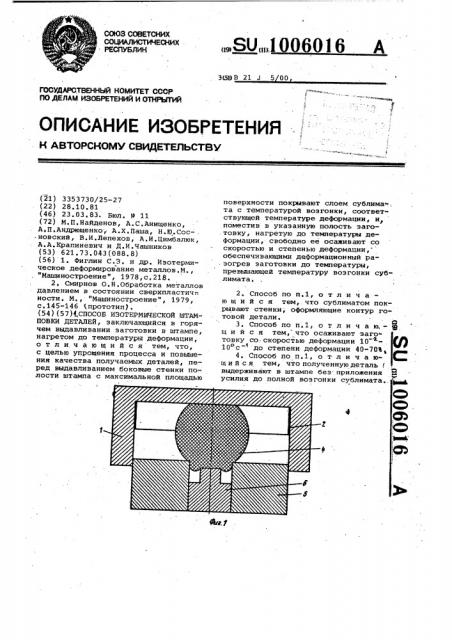

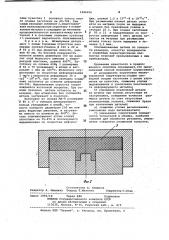

На фиг, 1 представлена стадия сво= бодной осадки заготовки, на фиг. 2 стадия последующего выдавливания детали.

Способ осуществляют следующим об.разом.

На боковые стенки полости штампа с наибольшей площадью поверхности B данном случае полости пуансона 1) наносят слой сублимата 2 с температурой возгонки, соответствующей температуре деформации. Покрытие с целью его эко-. номии целесообразно наносить на участки полости, формообразующие конечный рельеф детали 3. В штамп, нагретый до температуры деформации, укладывают заготовку 4 приведенным диаметром менее диаметра пуансона 1, нагретую до той же температуры. При начавшемся процессе сублимации заготовку осаживают преимущественно со скоростью деформации

10 -10 с до степени деформации 40-, 70%, в результате чего заготовка 4 ! практически полностью оформляет по.-: лость,пуансона 1 (полость с максимальной площадью поверхности) и разогревается вследствие теплового эфФекта деформации, Последующее изотермическое выдавливание сопровождается усиленной возгонкой сублимата 2 между разованной матрицей 5 и толкателем 6.

Небольшим ходом толкателя 6 при малом усилии выталкивания, что определяется небольшими площадью поверхности и высотой отростка, деталь извлекается иэ штампа.

При частичном застревании детали в полости пуансона 1 целесообразно после выдавливания сбросить усилие,штамповки и выдерживать деталь в штампе до полной возгонки сублимата 2.

Для интенсификации процесса возгонки целесообразно осаживать заготовку со скоростью деформации, не менее

10 с "и до степени деформации, не менее 40% с тем, чтобы повысить температуру заготовки 4 до ее контакта с сублиматом 2. Осадка заготовки 4 бо" лее, чем на 70% с укаэанными скоростями деформации нежелательна из-за снижения пластичности металла. По той же причине, а также с целью устранения градиента температур по сечению заготовки 4 при тепловом эффекте,де-, . формации при.осадке нежелательны скорости деформации свыше 10О с (Исходные размеры заготовки 4 выби; рают таким образом, чтобы контакт деформируемого металла с боковыми стен"

1006016

Составитель В. Бещеков

Редактор А. Шишкина Техред Т.Маточка Корректор Г.Огар

Заказ 1999/18 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ками пуансона 1 возникал только пос ле осадки заготовки на 40-70%. Тем самым экономят сублимат 2,подготавливают мелкозернистую структуру в осаживаемом металле и сокращают до минимума продолжительность контакта между заготовкой- 4 и боковыми стенками пуансона

1 (уменьшают вероятность схватывания), Пример ы. Штампуемая детальдиск с полым торцевым отростком размерами соответственно Р 100 х 20 и., ф 60 х 15.при диаметре полости, рав«юм 40 мм. На боковую поверхность полости штампа диаметром 100 мм нано» сят слой йодистого аммония с температурой возгонки, равной 400 С. За- 15 готовку из сплава А1Мд 3 размерами

gl 60 х 70 укладывают в штамп и нагревают с ним до 400« С. Штамповку осуществляют со скоростью деформнрования

2 мм/с (скоростью деформации 30 х r10 - 10 с- ). При этом свободно осажиэ 1 вают заготовку до степени деформации

60-70%. Выдавливание отростка сопровождается возгонкой покрытия ° При отводе пуансона деталь остается на 75 матрице. При штамповке беэ сублимата деталь застревает в пуансоне.

Заготовку иэ сплава MA-8 размерами

1 ф 90 х 37 с помощью,центрирующего кольца укладывают в штамп, полость которого диаметром 100 мм покрыта йодистым аммонием, и нагрева ют вместе со штампом до 400 С. Деталь отштамповывают путем осадки заготовки на 35-453 и последующего выдавливания со скоростью деформации, равной 1,2 х 10- -8 z 10-«с- «.

При раэмыкании штампа деталь остается на матрице после ее выдержки в штампе без приложения усилия в течение 20 с. При осадке заготовки

Р 85 х 33 и выдавливании со око ростью деформации 1 мм/с деталь ос-.. тается на матрице при размыкании штампа только после выдержки в течение 1,5 мин.

Отштампованные детали по точности. размеров, качеству поверхности и служебным характеристикам полностью отвечают предъявленным к иим требованиям.

Сравнение известного и предложенного способов показывает,что пред-. ложенный способ позволяет осуществиты:. а) возможность подготовки мелкозернистой структуры на.стадии свободной осадки заготовки с- целью улучшения ее качества, снижения усилия выдавливания и увеличения пластичнос- ти деформируемого металла б) упрощение извлечения детали . из штампа при полном, отсутствии ее застревания, повышение точности раз- меров детали эа счет отсутствия штамповочных уклонов, снижения брака при извлечении деталей; в) снижение усилия выталкивания, уменьшение хода выталкивателя, r) уменьшение сопрягаемой поверхности толкателей и штампа, наиболее сложной для обработки резанием, уменьшение габаритов штамповой оснастки.