Способ изготовления отливок и опока для его реализации

Иллюстрации

Показать всеРеферат

1. Способ изготовления отливо включающий установку опоки на моде ную плиту с моделью, покрытую герм тизирующим материалом, заполнение опоки огнеупорным материалом, его вакуумирование, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки, о т л ичающийся тем, что, с целью улучшения качества поверхности отливки , после протяжки модели со стороны контрлада опоки на свободную поверхность огнеупорного материала воздействуют через эластичную диафрагму избыточным давлением 0,51 ,0 кгс/см рабочего агента, а после заливки металла в форму отключают вакуум и восстанавливают атмосферное давление. 2. Опока для вакуумной формовки, содержащая дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках, отличающаяся тем, что, с целью улучшения качества поверхности отливки, она снабжена патрубком подвода рабочего агента и герметичной эластичной диафрагмой, установленной между дном и перфорированной перегородкой и образующей с дном герметичную полость , соединенную с патрубком подвода рабочего агента.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (Н) 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3349150/22-02 (22) 27.10.81 (46) 23.03.83. Бюл. Р 11 (72) В. В. Зябкин, В. В. Овчинников .и В. И. Тихановская (71) Всесоюзный проектно-технологический институт литейного производства (53) 621.74.041:621.744.33(088.8) (56) 1. Авторское свидетельство СССР

Р 532455, кл. B 22 С 9/00, 1975.

2. Авторское свидетельство СССР

Р 772683, кл. В 22 С 9/00, 1978.

3. Авторское свидетельство СССР

Р 761122, кл. В 22 С 9/00, 1978.

4..Патент СССР Р 553918, кл. В 22 С 9/00, 1971.

5. Патент Японии Р 55-45301, кл. В 22 С 9/02, опублик. 17.11.80. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

И ОПОКА ДЛЯ ВАКУУМНОИ ФОРМОВКИ ,(57) 1. Способ изготовления отливок, включающий установку опоки на модельную плиту с моделью, покрытую герметизирующим материалом, заполнение опоки огнеупорным материалом, его вакуумирование, протяжку модели, ЗШ В 22 С 9 02 В 22 С 21 00 сборку формы, заливку металла в форму и охлаждение отливки, о т л ич а ю шийся тем, что, с целью улучшения качества поверхйости от-ливки, после протяжки модели со стороны контрлада опоки на свободную поверхность огнеупорного материала воздействуют через эластичную диафрагму избыточным давлением 0,51,0 кгс/см рабочего агента, а пос- ле заливки металла в форму отключают вакуум и восстанавливают атмосферное давление.

2. Опока для вакуумной формовки, содержащая дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках, о т л и ч аю щ а я с я тем, что, с целью улучшения качества поверхности отливки, она снабжена патрубком подвода рабочего .агента и герметичной эластичной диафрагмой, установленной между дном и перфорированной перегородкой и образующей с дном герметичную полость, соединенную с патрубком подвода рабочего агента.

1006039

Изобретение относится к литейному .производству, в частности к способам получения отливок в литейных формах, изготовленных методом вакуумной. формовки.

Известны способы изготовления 5 форм, при которых на модельную оснастку наносят эластичные защитные элементы, устанавливают опочную оснастку, заполняют ее дисперсным формовочным материалом без связующего ,и создают в нем разрежение (вакуум).

В форме поддерживают разрежение до затвердевания отливки, т.е. форма в течение всего технологического процесса изготовления отливки (и осо- f5 бенно, самой длительной операции— затвердевания) должна быть соединена шлангами с источником вакуумаt 1ßÇ).

Известен также способ, заключающийся в том, что на рабочие поверхности модели устанавливают защитные элементы, повторяющие эти поверхности, а после заполнения наполнительного материала в полостях формы создают разрежение, которое поддерживают до остывания металла, залитого в форму.

Технологический процесс изготовления отливки по этому способу содержит операции формовки, заливки и охлаждения отливки, в течение которых прочность формы обеспечивается поддержанием вакуума в формовочном материале. В качестве формовочного материала, как правило, используют кварцевый песок — материал с низкой теплопроводностью, и поэтому отливка в вакуумной форме охлаждается в

3 раза дольше, чем в сырой форме.

Длительность поддержания вакуума в форме составляет от нескольких часов до нескольких суток, в зависи- 40 мости от массы отливок (4).

Недостатком известного способа является длительное поддержание вакуума в формовочном материале, что ухудшает качество литой поверхности отливки и затрудняет транспортные операции с формами, так как.перемещение форм ограничивается длиной шлангов.. Вакуум создает дополнительное силовое воздействие на жид- 50 кий металл отливки (всасывание), которое способствует проникновению

его в поры формовочного материала, ограблению поверхности отливки и образованию пригара. Кроме того, длительность поддержания вакуума определяет. экономичность процесса изготовления отливки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления отливок, включающий установку опоки на модельную плиту с моделью, покрытую герметизирующим материалом, заполнение опоки огнеупорным материалом, его вакуумирова- 65 ние, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки. Опона содержит дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стен«" ках (.5 j.

Недостаток заключается в низком качестве поверхности отливки.

Целью изобретения является улучшение качества поверхности отливки.

Поставленная цель достигается тем, что согласно способу изготовления отливок, включающему установку опоки на модельную плиту с моделью, покрытую герметизирующим ма. териалом, заполнение опоки огнеупорным материалом, его вакуумирование, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки, после протяжки модели со стороны контрлада опоки на свободную поверхность огнеупорного материала воздействуют через эластичную диафрагму избыточным давлением 0,5-1,0 кгс/см рабочего агента, а после заливки металла в форму отключают вакуум и восстанавливают атмосферное давление.

Опока для вакуумной формовки, содержащая дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках, снабжена патрубком подвода рабочего агента и герметичной эластичной диафрагмой, установленной между дном и перфорированной перегородкой и образующей с дном герметичную полость, соединенную с патруб ком подвода рабочего агента.

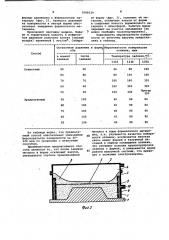

На фиг. 1 показана сборка модельно-опочного комплекса, на фиг. 2 формовка, на фиг. 3 - заливка формы.

Опока 1 с днищем 2 (фиг ° 1) имеет эластичную диафрагму 3, образующую с корпусом .и днищем герметичную полссть 4. Перфорированная перегород-. ка 5 разделяет опоку на рабочую полость б, ограниченную моделью 7,и бункер 8 для формовочного песка 9.

Полость с формовочным песком через фильтр 10 сообщается с вакуумной системой.

Пример. Устанавливают опоку ,днищем 2 вниз, заполняют ее формовочным песком 9 и накладывают на опоку модель 7. Производят кантование опоки вместе с моделью (фиг. 1).

Формовочный материал под действием гравитации пересыпается из бункера 8 в рабочую полость б. Уплотняют формовочный материал вибрацией и ва куумируют его путем подключения к вакуумной системе. В результате создавшегося разрежения .внутри полости с формовочным песком эластичная диафрагма 3 плотно прижимается атмос1006039 ют форму (фиг. 3), заливают ее металлом, отключают вакуум от форти и соединяют полость формовочного материала с атмосферой. Залитую форму передают на участок охлаждения (ее можно свободно транспортировать).

Зависимость шероховатости поверхности от величины вакуума представлена в таблице.

Остаточное давление в форме кПа

Способ после заливки в момент заливки

1350

160

90

90.Известный

160

160

80

70

320

160

160

320

160

320

Пригар

320

320

160

50

80

100

Предлагаемый

80

10040

100

80

70

80

40

100

80

100

50 металла в поры формовочного матери40 ала, т.е. улучшается качество поверх" ности отливок, исключается жесткая связь между формой н вакуумной системой в период охлаждения отливки, что улучшает условия транспортировки .отливки с формой, и уменьшается время

45 работы вакуумной системы, что приводит к экономии электроэнергии..

Ю

1 ферным давлением к формовочному материалу (фиг. 2). Разность давлений на поверхности и внутри формы обеспечивает твердение формовочного материала.

Производят протяжку модели. Подают в герметичную полость 4 избыточное давление рабочего агента (сжатый воздух) величиной 1 кгс/см . СобираИз таблицы видно, что предлагаемый способ обеспечивает уменьшение шероховатости поверхности на 40240 мкм по сравнению с известным. способом, Преимушеством предлагаемого способа является то, что после заливки металла в форму отключают вакуум, уменьшается глубина проникновения, Шероховатость поверхности отливки мкм

Температура заливкиу „С

1310 1330

1006039

Составитель A. Минаев

Редактор Н. Бобкова Техред М.Костик Корректор A„Гриценко

Заказ 2001/19 Тираж 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, РауШская наб., д. 4/5

Филиал ППП "Патент", r. ужгород, ул. Проектная, 4