Способ автоматического управления процессом сварки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ автоматического уп- . равления процессом сварки, при котором электрод направляют вдоль стыка j по сигналу разности температур противоположных сторон сварного соединения , отличающийся тем, что, с целью по-вышения качества сварки за счет повышения точности слежения за стыком с одновременным контролем параметгров сварочной ванны, сигнал разности температур формируют по результатам измерения температур точек поверхности свариваемого изделия, расположенных симметрично относительно продольной оси стыка в околошовной зоне, при этом дополнительно формируют сигнал суммы температур указанных точек, который затем ксиопьзуют: для рагу|лирования параметров сварочного про (О цесса. о:) 00

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3CSS В 23 К 9 10

ГОСУДАРСТВЕИНЫЙ HOAHTET CCOP

По ДЯЛАМ ИЗОБРЕтЕНИй И ОтНРЫтий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

tl aBTOpCkOMiiC Å Þ Ñ Ì

1(21) 3262569/26-27 (25) Р 3357745/27 (22) 23.12.80 (46) 23.03.83. Бюл.й 11 (72) Л.Ф. Чумак, В.А. Анкудинов, В.В. Миков и Е.Д. Пирожков (53) 621; 791. 75(088. 8) (56) 1. Заявка Японии Р 42-80282, кл. В 23 К 9/10, 12 112.4.

2. Авторское свидетельство СССР

9 435079, кл. В 23 К 9/10, 06.07.72 (прбтотип), 3. Авторское свидетельство СССР

Р 548392, кл. В 23 К 9/10, 20.08.74 ,(прототип). (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ И УСТРОЙСТВО

ДЛЯ НГО ОСУЩЕСТВЛЕНИЯ.-(57) 1. Способ автоматического управления процессом сварки, при кото,.Я0„„1006123 А ром электрод направляют вдоль стыка,. по сигналу разности температур противоположных сторон сварного соединения, о т л и ч а ю ш и и с я тем, что, с целью повышения качества сварки за счет повышения точности слежения за стыком с одновременным контролем параметров сварочной ванны, сигнал разности температур формируют по результатам измерения температур точек поверхности свариваемого изделия, расположенных симметрично относительно продольйой оси стыка в околсшовной зоне, при этом дополнительно формируют сигнал суммы температур указанных точек, который затем используют для pery- Я лирования параметров сварочного процесса.

2. Устройство для автоматического управления процессом сварки, содержащее приводы продольного и поперечного перемещения сварочной головки относительно стыка и датчик температуры околошовной зоны, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварки за счет повышения точности слежения за стыком с одновременным контролем параметров сварочной ванны, оно допол нительно снабжено блоком вычислеиия разности температур, сумматором, двумя усилителями, задатчиком тем,пературы, блоком сравнения и блоком коммутации, при этом датчик температуры околошовной зоны через блок коммутации связан с входами блока

:вычисления разности температур и сумматора, выход блока вычисления разности температур через первый усилитель соединен с приводом поперечного перемещения сварочной головки, выходы сумматора и задатчика тем пературы связаны с входами блока сравнения, выход которого через второй уоилитель соединен с приводом продольного перемещения сварочной головки, причем этот привод связан с управляющим входом блока коммута" ции., а датчик температуры околошов"

@ой зоны выполнен в виде двух рядов термодатчиков, расположенных сим- метрично по обе стороны от стыка.

Изобретение относится к автомати. зации в машиностроении и может быть использовано .в сварочном производстве для автоматического ведения сварочной горелки вдоль линии свар- 5 ного соединения.

Известен способ автоматического управления процессом сварки, заключаюшийся в установке на медной прокладке, контактирующей с поверхностью свариваемых деталей, комплекта термопар. В процессе сварки производится синхронная с перемещением сварочной горелки коммутация этих термопар. Сигнал, соответствующий температурному режиму зоны сварки воздействует на параметры сварочного процесса 1 .

Способ и реализующее этот способ устройство обеспечивают контроль и управление режимом сварки, однако не 20 обеспечивают автоматического ведения сварочной горелки вдоль шВа.

Известен способ автоматического нап -явления сварочной горелки по. стыку, заключающийся в том, что 25 сигнал на коррекцию положения сварочной головки получают путем измерения разности температур свариваемых кромок f 2).

Известный способ не обеспечивает ЗО автоматическое направление сварочной голонки.. по стыку при сварке изделий с нечетко выраженными кромками. При измерении температуры свариваемых кромок необходимо наличие зазора 35 или разделки в стыке, и в случае их отсутствия, кромки соприкасаются между собой и имеют одинаковую температуру независимо от положения электрода относительно стыка. Кроме.того, этот способ не обеспечивает регулирование режима сварки.

Известно устройство для ориентации электрода относительно свариваемого стыка, содержащее приводы нродольного и йоперечного перемещения сварочной головки относительно. стыка.

Ориентация электрода относительно стыка осуществляется в нем посредством сканирующего пирометрического датчика, регистрирующего минимум температурного поля характеризующего ось стыка Р З .

Известное устройство не обеспе чивает регулирование режима сварки и автоматического направления свароч ной головки по стыку при сварке изделий с негарантированным зазором.

Целью изобретения является повышение качества сварки эа счет повы- шения точности слежения за стыком с одновременным контролем параметров сварочной ванны.

Поставленная цель достигается тем, что в способе автоматического управления процессом, сварки, при котором электрод направляют вдоль стыка по сигналам разности температур противоположных сторон сварного со единения, сигнал разности температур формируют по результатам измерения температур точек поверхности свариваемого иэделия, расположенных симметрично относительно продольной оси стыка в околошовной зоне, при этом дополнительно формируют сигнал суммы температур указанных точек, а полученный сигнал используют для регулирования параметров сварочного процесса.

Эта цель достигается устройством для автоматического управления процессом сварки, содержащем приводы продольного и поперечного переме 1006123

50 щения сварочной головки относитель- но стыка и датчик температуры околошовной зоны, которое дополнительно снабжено блоком вычисления разности температур, сумматором, двумя усилителями, задатчиком температуры, блоком сравнения и блоком коммутации, при этом датчик температуры околошовной зоны через блок коммутации связан с входами блока вычисления разности температур и сумматора,.вы- 10 ход блока вычисления разности температур через первый усилитель соеди нен с приводом поперечного перемещения сварочной головки, выходы сумматора и задатчика температуры свя- 15 заны с входами блока сравнения, выход которого через второй усилитель соединен с приводом продольного перемещения сварочной головки, причем этот привод связан с управляющим . входом блока коммутации, а датчик температуры околошовной зоны выполнен в виде двух рядов термодатчиков, расположенных симметрично по обе стороны .от стыка.

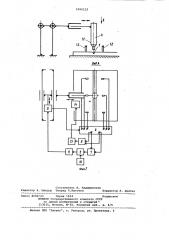

На фиг. 1 показана схема расположения термодатчиков устройства; на фиг. 2 - блок-схема. устройства, поясняющего способ.

1 30

Устройство. содержит термодатчики

1,2,.например, термопары, расположенные попарно на равном удалении от стыка 3, электрод.4, возбуждаю" щий электрическую дугу 5. Выходы термодатчиков 1,2 через блок 6 коммутации связаны с сумматором 7 и блоком 8 вычисления разности температур. Сумматор 7 подключен к блоку 9 сравнения, второй вход кото рого связан с задатчиком 10 темпе- 40 ратуры, а выход через усилитель 11, с приводом 12 продольного перемещения сварочной головки. Выход блока

8 вычисления разности температур через усилитель 13 связан с приво- 45 дом 14 поперечного перемещения сварочной головки.

Устройство работает следующим ,образом.

Электрическая дуга 5 нагревает свариваемые конструкции, вызывая образование вдоль стыка 3 температурных полей, выходящих за пределы дугового разряда.

При изменении погонной энергии относительно номинального значения 55 происходит изменение ширины проплав ления и соответствующее изменение температуры в точках расположения .датчиков 1,2. !

Сигналы с датчиков 1,2 суммируются сумматором 7 °

Задатчик 10 температуры формирует опорное напряжение, соответствующее заданной температуре (заданному проплавлению). В блоке 9 сравнения происходит сравнение опорного напряжения с напряжением, соответствующим суммарной температуре,в точках установки датчиков 1 2 °

Далее полученный сигнал управляет приводом 12 продольного перемещения сварочной головки.

Изменение скорости продольного перемещения сварочной головки соответствует изменению скорости сварки, что в замкнутом контуре регулирования приводит к стабилизации погонной энер гии.

При смещении сварочного электрода относительно стыка, в блоке 8 вычисления разности температур выделяется сигнал разности температур измеренных датчиками 1,2. Разностный сигнал усиливается и подается на привод 14 поперечного перемещением сварочной головки, который направляет электрод по стыку. С целью увеличения точности слежения за стыком и точности стабилизации проплавления устройство содержит блок 6 коммута" ции, парные входы которого соединяют .с соответствующей парой термодатчиков. Переключение входов блока 6 коммутации синхронизировано со скоростью перемещения сварочного электрода, благодаря чему в каждый момент време . ни используются сигналы только двух ближайших к электроду, противоположно расположенных датчиков.

Способ и реализукщее его;.строй-. ство позволяет обеспечить направление электрода по стыку с одновременным регулированием режима сварки при использовании однотипных датчиков.

Способ предназначен для сварки стыковых соединений, преимущественно без зазора в стыке, и позволяет регулировать режим сварки при наличии возмущений, действующих в сварочном контуре.

1006123

Составитель Н. Ладыженская

Редактор A. Шандор Техред Т.Маточка Корректор А. Дзятко

Заказ 2006/23 Тираж 1104 Подпи оное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий <

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4