Устройство для контроля процесса дуговой сварки

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ, содержащее контактный элемент, подпружиненный стержень, преобразователь перемещений контактного элемента в электричв. ский сигнал, состоящий из осветителя , формирукицего световую полосу, фотоприемника и диафрагмы, причем , контактный ..элемент посредством под- ,пружиненного стержня связан с диаф1рагмой , которая расположена между осветителем и фотоприем1 иком и имеет клиновидную щель с основанием, пернендикулярным к оси стержня,; о т личающееся тем, что, с целью улучшения качества сварки за счет повышения точности контроля положения сварочной головкн относительно поверхности свариваемого изделия , в него дополнительно введены второй и третий фотоприемники и два триггера, выходы второго и третьего фотоприемников связаны со входами триггеров, а диафрагмасодёр: жит вторую клиновидну10 щель и два отверстия, при этом клиновидные щели выполнены симметрично; одна относительно ;фугой, их вершины отстоят друг от друга на расстоянии, равном высоте световой полосы осветителя, основания клиновидных щелей меньше V) ширины световой полосы на величину, равную удвоенному диаметру отверстий с диафрагмы, последние отстоят от продольной оси клиновидных щелей на расстояний , равном половине ширины осно-с вания этих щелей и от поперечной оси клиновидных щелей на расстоянии, рав ном половине высоты световой полосы осветителя, причем оптический входы .фотоприемников выполнены в виде свеоводов . .

СООЗ ООВЕТСНИХ

Сала ИСТИЧННИХ

РЕСПУБЛИК

3QDB 23 К 9 10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСИОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3272677/25-27 (22) 15. 04 ° 81, (46) 23.03.83. Бюл.И 11 (72). Г.A. Бунатян, А.Л. Тараев и В.П. Моргин (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт автоматизации производственных процессов в промышленности (53) 621.791.75(,088.8) (56) 1. Заявка Японии 9 50-23373, кп. В 23 К 9/00, 28.10.70.

2. Авторское свидетельство СССР

9 2897509/25-27, кл. В 23 К 9/10, 21.03.80 (прототип).. (54)(57) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

ПРОЦЕССА ДУГОВОЙ СВАРКИ, содержащее контактный элемент, подпружиненный стержень, преобразователь перемещений контактного элемента в электриче ский сигнал, состоящий из осветителя, Формирующего световую полосу, фотоприемника и диафрагмы, причем, контактный,.элемент посредством под-. ,пружинейного стержня связан с диаф рагмой, которая расположена между осветителем и фотоприемником и имеет клиновидную щель с основанием, пер-„,Я0.„1 006124 A нендикулярным к оси стержня, о т— л и ч а ю щ е е с я тем, что, с целью улучшения качества сварки за счет повышения точности контроля положения сварочной головки относительно поверхности свариваемого изде лия, в него дополнительно введены второй и третий фотоприемники и два триггера, причем выходы второго и третьего фотоприемников связаны совходами триггеров, а диафрагма содер.жит вторую клиновидную щель и два отверстия, при этом клиновидные щели выполнены симметрично одна относительно другой, их вершины отстоят друг от друга на расстоянии, равном высоте световой полосы осветителя, O основания клиновидных щелей меньше ширины световой полосы на величину,,Д равную удвоенному диаметру отверстий диаФрагмы, последние отстоят от про- С дольной оси клиновидных целей на расстоянии, равном половине ширины осно- р вания этих целей и от поперечной осн клиновидных щелей на расстоянии, равном половине высоты световой полосы ( осветителя, причем оптически% входы, Фотоприемников выполнены в виде свеоводов .

1006124

Изобретение относится к автомати.зации процессов сварки и может быть применено, например, при производстве труб большого диаметра методом дуго вой сварки.

Как показывает практика производ.ства труб большого диаметра, одним из существенных возмущающих факторов,,влияющих на процесс сварки, а следовательно и на качество формируемого шва труб, являются вертикальные смеще- 10 сия сварйваемой поверхности относительно сварочной головки, вызываемые

Неровностями свариваемой трубы Ilo образуюцей, начилием раструба на концах, дефектами формовки и транспорти- )5 рующих механизмов. Поэтому точный и надежный контроль вертикальных смещений свариваемой поверхности от за. данного положения является важным требованием повышения качества шва.

Известен ряд устройств, воспроизводящих профиль свариваемых поверхностей, по сигналам которых корректируется положение сварочной горелки относительно этих поверхностей.

В направляющем устройстве машины для автоматической сварки профиль свариваемой поверхности определяется путем прощупывания профиля роликом, расположенным перед горелкой P1).

Недостатком этого технического ре- ЗО шения является наличие механической многозвенной передаточной системы, уменьшающей точность и надежность устройства.

Наиболее близким к предлагаемому 35 по технической сущности и достигаемому результату является устройство для контроля процесса сварки, содержащее контактный элемент сварочной головки, соединенный посредством подпружиненного стержня с фотоэлектри. ческим преобразователем перемещений контактного элемента в электрический сигнал, осветитель и диафрагму с клиновидной целью, причем диафрагма же стко закреплена на вертикальном стержне и расположена между осветителем и преобразователем, а основание клиновидной щели перпендикулярно продольной оси д:афрагмы и равно ширине; световой .-олосы, образуемой освети†5Î телем Р 21.

Указанное устройство имеет следуюцие недостатки.

При нахождении контролируемой по-. верхности в заданном (среднем поло- 5 жении на фотопреобразователь падает некоторый световой поток, устройство выдает определенный, отличный от нуля сигнал, величина которого увеличивается при смещении контролируемой по- 69 верхности от заданного положения в одну сторону, а уменьшается при смещении этой поверхности в другую сторону, т.е. одинаковым по абсолютному значению смецениям контролируемой поверхности от заданного положения соответствуют сигналы различной вели-, чины на выходе устройства, что опре- деленным образом затрудняет настройку устройства при его использовании в замкнутом контуререгулирования и снижает точность контроля положения сварочной головки.

Целью изобретения является улучшение качества сварки за счет повышения точности контроля положения сварочной головки относительно поверхности свариваемого изделия.

Поставленная цель достигается тем, что в устройство для контроля процес са дуговой сварки, содержащее конта". ктный элемент, подпружиненный стержень, преобразователь перемещений контактного элемента в электрический сигнал, состоящий из осветителя,формирующего световую полосу, фотоприемника и диафрагмы, причем контактный элемент посредством подпружиненного стержня связан с диафрагмой, ко. торая расположена между осветителем и фотоприемником и имеет клиновидную цель с основанием, перпендикулярным оси стержня, дополнительно введены второй и третий фотоприемники и два триггера, причем выходы второго и третьего фотоприемников связаны со входами триггеров, а диафрагма содержит вторую клиновидную щель и два отверстия, при этом клиновидные щели. выполнены симметрично одна относительно другой, их вершины отстоят друг от друга на расстоянии,равном высоте световой полосы осветителя, основания клиновидных щелей меньше ширины световой полосы на величину, равную удвоенному диаметру отверстий диафрагмы, последние отстоят от продольной оси клиновидных щелей на расстоянии, равном половине ширины основания этих щелей и от поперечной оси клиновидных щелей — на расстоянии равном половине высоты световой полосы осветителя, причем оптические входы фотоприемников выполнены в виде световодов.

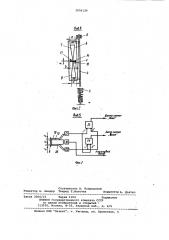

На фиг. 1 схематически показано предлагаемое устройство; на фиг. 2вид A на фиг. 1; на фиг. 3 — вид Б на фиг..1.

Контактный элемент в виде опорного ролика 1, прижатый к контролируемой поверхности 2 при помощи пружины 3, соединен со стержнем 4, установленным в направляющих 5. Диафрагма б с клиновидными щелями 7 и

8, имеющими основания а, жестко закреплена на стержне 4. Осветитель 9, включающий в себя лампу накаливания

10, конденсор 11, окно 12 и микрообъектив 13, образует в плоскости диафрагмы 6 световую полосу 14 шириной Ь и высотой h. Световод 15

1006124 расположен таким образом, чтобы све4 товой поток, проходяций через клино-. видные цели 7 и 8, попадал на фотоприемник 16. На дйафрагме б имеются отверстия 17 и 18 диаметром д, при= чем Ь а + Zd, d h. Световоды

19 и 20 расположены таким образом, чтобы световой поток, проходящий через .отверстия 17 и 18 попадал со" ответственно на фотоприемники 21 и

22, выход фотоприемника:, 21 соединен 10 с входом "1" триггера 23 и входом.

"0" триггера 24,.а выход фотоприемника 22 соединен с входом "1" триггера 24 и входом "0" триггера 28.

Устройство работает следуюцим об- )5 разом.

Контролируемая поверхность 2, например, кромки свариваемой трубы, профиль которой необходимо воспроизвести, перемещается в направлении, показанном на. фиг. 1 стрелкой.

Путем предварительной регулировки длины стержня 4 устройство настраивается таким образом, чтобы при прохождении контролируемой поверхности в заданном положении световая полоса

14 проецировалась на участок диафрагмы б, расположенный между вершинами клиновидных щелей 7 и 8. Тогда на фотоприемник 16 световой поток не попадает и сигнал на аналоговом ЗО выходе устройства отсутствует, это свидетельствует о том, что контролируемая поверхность находится в задан-ном положении (а следовательно и вылет электрода, равный расстоянию 35 от токопроводящего мундштука до свариваемой поверхности, имеет заданное значение). При смецении контролируемой поверхности от заданного положения вверх или вниз, опорный ро-4П лик 1., стержень 4 и диафрагма 6 перемецаются в соответствующую сторону, и световой поток от осветителя проходит через клиновидную щель :Sпри смещении вверх и 7 — при смецении вниз, и световод 15, засвечивая фотоприемник 16, который преобразует световой поток в электрический аналоговый сигнал, причем величина этого сигнала пропорциональна величине смещения контролируемой поверхности 50 ,от заданного положения. Знак рассогласования между заданным и фактическим положением контролируемой поверхности определяется следуюцим об:разом.

При смецении контролируемой поверхности 2 (а значит и диафрагмы бу вверх от заданного положения световая полоса 14 через отверстие 18 и световод 20 засвечивает фотоприемник 22, сигнал от которого устанавливает триггер 24 через вход "1" в . единичное состояние. На выходе триггера 24 появится дискретный сигнал

"Выше". Одновременно триггер 23 через вход "0" устанавливается в нулевое состояние и на его выходе сигнал

"Ниже" отсутствует.

При смещении контролируемой поверхНости 2 вниз от заданного положения световая полоса 14 через отверстие

17 и световод 19 засвечивает фотоприемник 21, сигнал от которого устанавливает триггер 23 через вход

"1" в единичное положение. На выходе триггера 23 появится дискретный сигнал "Ниже". Одновременно триггер

24 через вход "0" устанавливается в нулевое положение, и сигнал на его выходе отсутствует.

Таким образом, предлагаемое техни,ческое решение в отличие от известного устройства, выдает сигнал о положении контролируемой поверхности, симмет-. ричный относительно заданного положения этой поверхности. При нахождении контролируемой поверхности в заданном положении сигнал от устройства равен нулю. Указанные факторы облегчают использование предложенного устройства (по сравнению с известным) в автоматизированных системах контроля и регулирования процесса сварки.

Кроме того, данное техническое решение позволяет расширить пределы измерения устройства s 1,7-1,9 раза по сравнению c èçsåcòíûì устройствомбазовым объектом при равной ширине световой полосы, а следовательно при равных по сложности габаритах и сто; имости оптического блока осветите ля 9.

Устройство целесообразно использовать на агрегатах дуговой сварки труб большого диаметра.

1006124

В

8адб

Яискр. аанал фа ю

Заказ 2006/23 Тираж 1104 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Составитель В. Покровский

Редактор А. Шандор Техред Т.Маточка Корректор А. Дзятко