Участок автоматической линии

Иллюстрации

Показать всеРеферат

УЧАСТОК АВТОМАТИЧЕСКОЙ ЛИНИИ, состоящий из соединенных транспортером торцешлифовальных станков для черновой и чистовой обработки, оснашенный системой автоматического регулирования , включающей устройство подналадки станка для черновой обработки и устройство адаптивного управления станка для чистовой обработки, соединенной с механизмом загрузки этого станка, отличающийся тем, что, с целью повышения точности обработки путем стабилизации величины подачи станка для чистовой обработки, система автоматического регулирования снабжена установленным на станке для чистовой обработки и соединенным с механизмом загрузки датчиком средней величины подачи, состоящим из измерителя скорости механизма загрузки и преобразователя, задатчиком средней величины подачи и сумматором, входы которого соединены с датчиком и задатчиком средней величины подачи, а выход - с устройством подналадки станка для чер§ новой обработки. (Л с: ее го

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1006192 A

3(51) В 24 В 49/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1 Ъ Юф:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,;L Г 1

1.

lg (СР

Ж

cC:

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3323840/25-08 (22) 30.07.81 (46) 23.03.83. Бюл. № 11 (72) Г. Я. Левинсон (71) Московское производственное объединение «Станкостроительный завод» им. С. Орджоникидзе (53) 621.573(088.8) (56) 1. Левинсон Г. Я. и др. Повышение точности и производительности обработки на двухсторонних торцешлифовальных станках с использованием адаптивной системы управления. — «Станки и инструмент», 1978, № 3, с. 6 — 7. (54) (57) УЧАСТОК АВТОМАТИЧЕСКОЙ

ЛИНИИ, состоящий из соединенных транспортером торцешлифовальных станков для черновой и чистовой обработки, оснащенный системой автоматического регулирования, включающей устройство подналадки станка для черновой обработки и устройство адаптивного управления станка для чистовой обработки, соединенной с механизмом загрузки этого станка, отличающийся тем, что, с целью повышения точности обработки путем стабилизации величины подачи станка для чистовой обработки, система автоматического регулирования снабжена установленным на станке для чистовой обработки и соединенным с механизмом загрузки датчиком средней величины подачи, состоящим из измерителя скорости механизма загрузки и преобразователя, задатчиком средней величины подачи и сумматором, входы которого соединены с датчиком и задатчиком средней величины подачи, а выход— с устройством подналадки станка для черновой обработки.

1006192

Составитель А. Печкова

Редактор П. 1(occei) Техред И. Верес Корректор М. Коста

Заказ 2011/2Ь Тираж 793 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Изобретение относится к использованию систем автоматического регулирования режима металлорежущих станков, входящих в состав автоматической линии.

Известны устройства адаптивного управления торцешлифовальными станками, осуществляющие стабилизацию динамической настройки положения шлифовальных кругов станка путем автоматического управления величиной загрузки (подачи) в за; висимости от сил резания (1) .

Однако известная система не позволяет использовать оснащенный ею станок в составе автоматической линии в связи с колебаниями величины подачи торцешлифовального станка, осуществляющего чистовую обработку. Это приводит к тому, что при постоянной величине скорости загрузки станка для черновой обработки в линии происходит либо переполнение транспортера а, следовательно, остановка станка для черновой обработки, либо разрыв потока деталей 20 на станке для чистовой обработки, что приводит к нарушению динамической настройки этого станка и, в конечном счете, к браку.

Целью изобретения является повышение точности обработки путем стабилизации величины подачи станка для чистовой обработки.

Указанная цель достигается тем, что в участке автоматической линии, состоящей из станка для черновой обработки и станка для чистовой обработки, соединенных транспортером, оснащенном системой автоматического регулирования, включающей устройство подналадки станка для черновой обработки и устройство адаптивного управления станка для чистовой обработки, соединенное с механизмом загрузки этого станка, система автоматического регулирования снабжена датчиком и задатчиком средней величины подачи и сумматором, датчик средней величины подачи, состоящий из измерителя скорости механизма загрузки и преобразователя, установлен на станке для 40 чистовой обработки и соединен с механизмом загрузки, выход датчика соединен с сумматором, к другому входу которого подключен задатчик средней величины подачи, а выход сумматора соединен с устройством подналадки станка для черновой обработки.

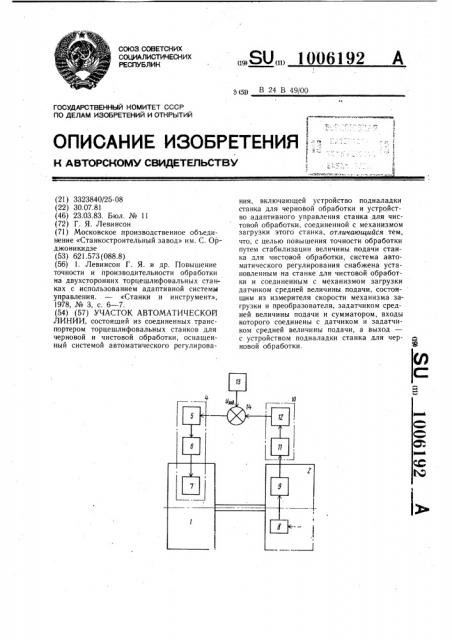

На чертеже изображена схема участка автоматической линии

Участок включает станок 1 для черновой обработки, станок 2 для чистовой обработки, транспортер 3, устройство 4 подналадки станка для черновой обработки, пороговое устройство 5, пусковое устройство 6, подналадчик 7, устройство .8 адаптивного управления подачей, механизм 9 загрузки, датчик 10 средней величины подачи, измеритель 11 скорости механизма загрузки, преобразователь 12, задатчик 13 средней величины подачи, сумматор 14.

Участок автоматической линии работает следующим образом.

Преобразователь 12 формирует сигнал, пропорциональный величине подачи за определенный промежуток времени. При наличии на выходе сумматора 14 сигнала рассогласования между текущим значением средней величины подачи станка для чистовой обработки 2 и заданным значением U, этот сигнал поступает на вход порогового устройства 5. В том случае, когда величина сигнала рассогласования превышает время срабатывания устройства 5, происходит включение пускового устройства 6, которое, в зависимости от знака рассогласования, включает подналадчик 7 на подвод. или отвод шлифовального круга.

Уровень дискретности работы подналадчика 7 и величина порога срабатывания устройства 5 устанавливается заранее в соответствии с режимом обработки и длиной транспортера 3.

Включение предложенного участка в автоматическую линию позволяет существенным образом снизить величину брака при обработке колец подшипников. Кроме того, отпадает необходимость применения накопителей.