Устройство для непрерывного формования заготовок из порошковых полимерных материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ , содержащее раму, вибратор, матрицу со сквозным рабочим каналом, пуансон , соединенный с приводом перемещения и загрузочный бункер, отличающееся тем, что, с целью повышения качества заготовок за счет обеспечения стабильности давления прессования , матрица снабжена обжимным механизмом , размеш,енным на ее выходном конце, который выполнен с продольными прорезями. (Л 9 05 Ю ел -vj

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(50 В 29 F 3/014

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3402763(23-05 (22) 26.02.82 (46) 23.03.83. Бюл. № 11 (72) Э. К. Волошин-Челпан, В. П. Евтушенков, М. Ю. Раздольский, П. И. Клочко, В. Г. Цышнатий, Б. М. Ноткин и Ю. М. Ванна (71) Московский ордена Трудового Красного Знамени институт тонкой химической технологии им. М. В. Ломоносова (53) 678.057.33 (088.8) (56) 1. Патент США № 3483597, кл. 425-378, опублик. 1969.

2. Авторское свидетельство СССР по заявке № 2930689/05, кл. В 29 F 3/014, 1980 (прототип).

„„Я0„„1006257,д (54) (57) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ЗАГОТОВОК ИЗ

ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее раму, вибратор, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения и загрузочный бункер, отличающееся тем, что, с целью повышения качества заготовок за счет обеспечения стабильности давления прессования, матрица снабжена обжимным механизмом, размещенным на ее выходном конце, который выполнен с продольными прорезями.

1006257

20

40

1

Изобретение относится к переработке пластмасс, а более конкретно к установкам для непрерывного производства заготовок из порошковых полимерных материалов.

Известно устройство для непрерывного прессования стержней из фторопласта-4, содержащее матрицу со сквозным отверстием, пуансон, загрузочное устройство и привод пуансона (1).

Недостатком данного устройства является низкое и нестабильное качество заготовок в течение всего периода эксплуатации устройства. Это вызвано тем, что в процессе эксплуатации устройства силы трения, возникающие на поверхности контакта изделия и матрицы, приводят к износу последней и, соответственно, к увеличению диаметра матрицы, особенно в той части, которая расположена ниже зоны работы пуансона.

Увеличение диаметра матрицы при сохранении диаметра заготовки приводит к уменьшению натяга на поверхности контакта заготовки и матрицы и, соответственно, к уменьшению сил трения. Следствием этого является возникновение перемещения заготовки при давлении прессования меньшем, чем это необходимо для получения требуемой плотности. В итоге после спекания заготовки получаются недостаточно плотными, а увеличение усадки, связанное со спеканием, недостаточно плотной заготовки, приводит к более значительному искажению ее размера.

Например, в начале использования устройства для прессования стержней диаметром 10 мм и длиной 50 мм удельный вес заготовок в неспеченном состоянии 1,83 г/см и после спекания — 2,19 г/см . После прессования 10000 заготовок при износе матрицы 0,03 мм удельный вес неспеченой заготовки 1,75 г/см, спеченой — 2,05 г/см, а диаметр заготовки уменьшается на 5% по сравнению с первыми партиями заготовок, т. е. после прессования партии 10000 изделий требуется замена матрицы, так как изделия оказываются некондиционными. При производительности устройства около 60 заготовок в час и односменной работе

10000 изделий изготовляется за 1 мес., следовательно, срок службы матрицы устройства составляет всего лишь 1 мес.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для непрерывного формования заготовок из порошковых полимерных материалов, содержащее раму, вибратор, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения и загрузочный бункер. В известнсм устройстве матрица выполнена составной вдоль оси и содержит недеформируемую часть, сопрягающуюся с пуансоном, и деформируемую в радиальном направлении часть, внутренний диаметр которой в свободном состоянии меньше внутреннего диаметра недеформируемой части матрицы (2).

Однако при износе деформируемой части матрицы и увеличении ее диаметра уменьшается натяг на поверхности контакта заготовки и матрицы, боковое давление и силы трения, это приводит к снижению давления прессования в процессе производства заготовок и, соответственно, к снижению плотности таблетки, что вызывает искажение раз меров после спекания заготовки. Например, при прессовании 30000 заготовок того же размера, что и при использовании устройства (1), при износе деформируемой части матрицы 0,08 мм натяг уменьшается и удельный вес неспеченой заготовки .1,77 г/см, спеченой 2,06 г/см, диаметр заготовки уменьшается на 5% по сравнению с первыми партиями заготовок. Срок службы матрицы устройства 3 мес., т.е. только в течение 3 мес. был обеспечен выпуск кондиционных заготовок.

Цель изобретения — повышение качества заготовок за счет обеспечения стабильности давления прессования.

Поставленная цель достигается тем, что в устройстве для непрерывного формования заготовок из порошковых полимерных материалов, содержащем раму, вибратор, матрицу со сквозным рабочим каналом, пуансон, соединенный с приводом перемещения, и загрузочный бункер, матрица снабжена оожимным механизмом, размещенным на ее выходном конце, который выполнен с продольными прорезями.

Такое выполнение устройства позволяет создать гарантированное регулируемое обжатие поверхности контакта заготовки и разрезной части матрицы, а следовательно, и требуемой значение сил трения, что обеспечивает перемещение заготовки только при достижении давления прессования, необходимого для получения заданной плотности заготовки.

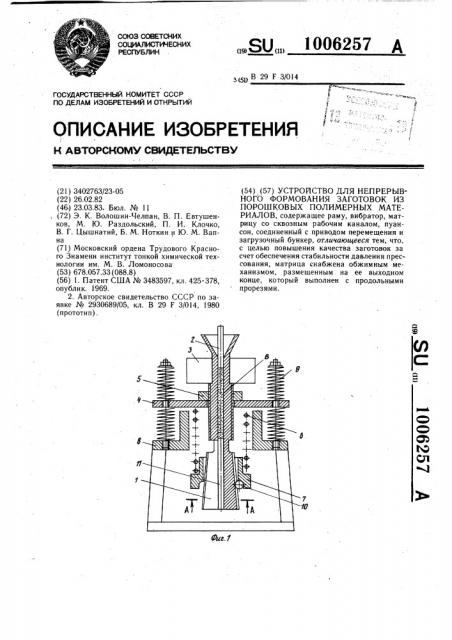

На фиг. 1 изображено устройство для непрерывного формования заготовок из порошковых полимерных материалов, общий вид; на фиг. 2 — сечение А-А на фиг. 1.

Устройство состоит из матрицы 1 с продольными прорезями Б на ее выходном конце, пуансона 2, вибратора 3, смонтированного на неразрезанной части матрицы, обжимного механизма, смонтированного на матрице 1 с помощью фланца 4 и гайки 5 и выполненного в виде пружины 6 и прижима 7. Матрица 1 с обжимным механизмом и вибратором 3 крепится к раме 8 посредством пружин 9. Прижим 7 воздействует на выходной конец матрицы 1 через шарики 10 с целью уменьшения потерь на трение.

В матрице 1 выполнен сквозной рабочий канал В, а для загрузки порошка предназначен загрузочный бункер, выполненный в данном случае заодно с матрицей 1. Пуан1006257

Фиг.2

Составитель Л. Кольцова

Техред И. Верес Корректор А. Ференц

Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент» г. Ужгород, ул. Проектная, 4

Редактор Г. Ус

Заказ 2020/30 сон 2 соединен с приводом перемещения (не показан) .

Устройство работает следующим образом.

В матрицу 1 вставляют технологическую оправку 11, выполненную из материала, коэффициент трения которого о стенки матри- 5 цы 1 такой же, как и у спрессованного порошка, и с диаметром, равным диаметру рабочего канала В матрицы 1.

Настраивают обжимной механизм с целью обеспечения необходимых сил трения и сил бокового давления. Включают ход пуан1О сона 2, который продвигает технологическую оправку 11 на глубину, обеспечивающую объем, необходимый для полной загрузки порошка, при этом контролируется усилие прессования. После этого пуансон 2 поднимается, включается вибратор 3, загружается порошок, выключается вибратор 3 и включается ход пуансона 2. В дальнейшем все операции повторяются.

В предлагаемом устройстве износ разрезной части выходного конца матрицы 1 не влияет на размеры и плотность прессуемых заготовок, так как размер заготовок определяется диаметром той части матрицы 1, где размещен пуансон 2, а давление прессования настроено в широких пределах без нарушения условия разрушения таблетки от сил бокового давления.

Например, в начале использования предлагаемого устройства для прессования стержней диаметром 10 мм и длиной 50 мм удельный вес заготовки в неспеченном состоянии

1,82 — 1,84 г/см и после спекания соответственно — 2,18 — 2,19 г/смз. После прессования 120000 заготовок, т.е. после эксплуатации устройства в течение года, износ матрицы 1 — 0,37 vNi, удельный вес неспеченной заготовки 1,82 — 1,83 г/cMз и после спек»ния — 2,18 — 2,19 г/смз, диаметр спеченной заготовки практически сохранялся посто>н ным.

При глубине закаленного слоя матрицы 1 мм период эксплуатации матрицы ссцтавляет 5 лет.

Таким образом, предлагаемое устройство позволяет обеспечить высокое стабильное качество заготовок в течение всего период» эксплуатации устройства.