Устройство для вулканизации покрышек пневматических шин

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее разъемную паровую камеру, запираемую байонетным замком , установленные в ней полуформы прессформы и подпрессовочную камеру с кольцевым поперечным сечением, отличающееся тем, что, с целью снижения металлоемкости устройства за счет уменьшения усилия подпрессовки , подпрессовочиая камера установлена нижней полуформой и нижней частью паровой каморы в зоне протекторной части пресс-формы, а нижняя полуформа . закреплена па нижней части паровой камеры своей бортовой зоной. (Л

СОЮЗ-СОВЕТСКИХ

СОЩЕЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1006261

3(50 В 29 Н 5/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3313434/23-05 (22) 06.07.81 (46) 23.03.83. Бюл. № 11 (72) М. С. Ифанов, А. В; Федоров, А. M. ЛобоМа, А. В. Репин и В. Д. Попов (71) Всесоюзный научно-исследовательский институт резино-технического машиностроения. (53) 678.058:678.065 (088.8) (56) 1. Авторское свидетельство СССР № 148505, кл. В 29 Н 5/02, 1961.

2. Авторское свидетельство СССР № 204553, кл. В 29 Н 5/02, 1966 (прототип). (54) (57) УСТРОЙСТВО. ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН, содержащее разъемную паровую камеру, запираемую байонетным замком, установленные в ней полуформы прессформы и подпрессовочную камеру с кольцевым поперечным сечением, отличающееся тем, что, с целью снижения металлоемкости устройства за счет уменьшения усилия подпрессовки, подпрессовочная камера установлена между нижней полуформой и нижней частью паровой камсры в зоне протекторной части пресс-формы. а нижняя полуформа, закреплена на нижней части паровой камеры своей бортовой зоной.

1006261

Составитель В. Батурова

Редактор Г. Ус Техред И. Верес Корректор М. Шароши

Заказ 2020/30 Тираж 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к прдизводству покрышек пневматических шин и может быть использовано на шинных и шиноремонтных заводах.

Известно устройство для вулканизации покрышек пневматических шин, содержащее разъемную паровую камеру, запираемую байонентным замком, установленные в ней полуформы пресс-формы и подпрессовочное приспособление в виде установленных по периметру пресс-формы в зоне 10 ее стыка гидропрессов мембранного типа (1).

В этом устройстве передача усилия от гидропрессов к пресс-форме осуществляется через промежуточный стол.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для вулканизации покрышек пневматических шин, содержа1цее разъемную паровую камеру, запираемую байонетным замком, установленные в ней полуформы пресс-формы и подпрессо20 вочную камеру с кольцевым поперечным сечением (2) .

В известном устройстве площадь поперечного сечения подпрессовочной камеры превышает площадь нижней полуформы, изза чего создаваемое ею подпрессовочное усилие всегда больше распорного усилия, возникающего в покрышке при вулканизации. Вследствие этого необходимо изготавливать пресс-формы значительной жесткости, что увеличивает металлоемкость 30 устройства.

Целью изобретения является снижение металлоемкости устройства за. счет уменьшения усилия подпрессовки.

Поставленная цель достигается тем, что в устройстве для вулканизации покрышек 35 пневматических шин, содержащем разъемную паровую камеру, запираемую байонетным замком, установленные в ней полуформы пресс-формы и подпрессовочную камеру с кольцевым поперечным сечением, последняя установлена между нижней полуформой и нижней частью паровой камеры в зоне протекторной части пресс-формы, а нижняя полуформа закреплена на нижней части паровой камеры своей бортовой зоной.

Такое конструктивное выполнение устройства позволяет выполнить подпрессовочную камеру с поперечным сечением меньшим по площади нижней полуформы, и, следовательно, сделать усилие подпрессовки меньшим распорного усилия и уменьшить тол- 50 .гцину стенок пресс-формы, за счет чего снижается металлоемкость устройства.

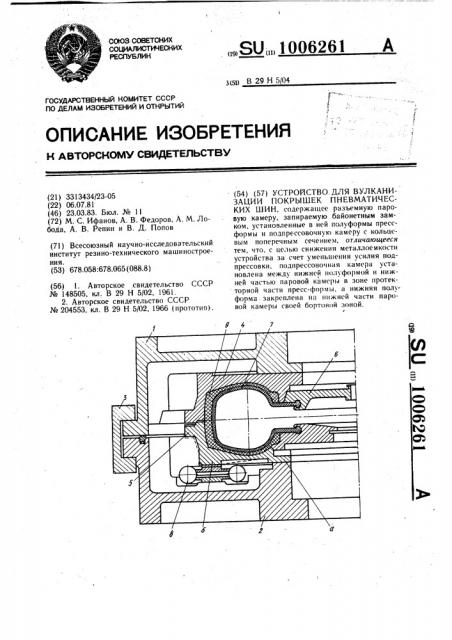

На чертеже изображено предлагаемое устройство, рабочее положение.

Устройство для вулканизации покрышек пневматических шин содержит разъемную паровую камеру с верхней 1 и нижней 2 частями, запираемыми байонетным замком 3, установленные в паровой камере верхнюю 4 и нижнюю 5 полуформы прессформы и диафрагменный узел 6 с эластичной диафрагмой 7. Нижняя полуформа 5 своей бортовой зоной а закреплена на нижней части 2 паровой камеры.

В паровой камере в зоне протекторной

-части в пресс-формы между нижней полуформой 5 и нижней частью 2 установлена подпрессовочная камера 8 с кольцевым поперечным сечением. Нижняя полуформа 5 выполнена с утоненными стенками.

Устройство работает следующим образом.

В процессе формования в установленную в нижнюю полуформу 5 заготовку покрышки 9 заправляется диафрагма 7. Затем верхняя полуформа 4 смыкается с нижней 5 и паровая камера запирается байонетным замком 3. Стенки нижней полуформы 5 занимают положение, показанное на фигуре пунктиром. Рабочая среда подается под давлением в подпрессовочную камеру 8.

При этом полуформа 5 деформируется в зоне стыка с верхней полуформой и выбирает зазор между ними. Производится подача теплоносителей в диафрагму 7 и осуществляется вулканизация„по окончании которой сбрасывается давление сначала из диафрагмы 7, а затем из камеры 8. Замок 3 поворачивается, устройство раскрывается и готовая покрышка 9 выгружается из прессформы.

При необходимости подпрессовочные мембраны можно установить на обеих полуформах, что увеличит выбор зазоров.

В предлагаемом устройстве усилие подпрессовки сосредоточено не по всей площади нижней полуформы, а только в зоне стыка, и преодолевает лишь часть распорного усилия покрышки, которая приходится на ее протекторную зону, и усилие на создание деформации среднего участка полуформы для смыкания стыка, вследствие чего усилие подпрессовки в предлагаемом устройстве значительно меньше усилия подпрессовки известных устройств для вулканизации, имеющих подпрессовку, что позволяет снизить его металлоемкость за счет изготовления подпрессовочной мембраны значительно меньших размеров и пресс-формы с меньшей жесткостью.