Способ варки стекла

Иллюстрации

Показать всеРеферат

СПОСОБ ВАРКИ СТЕКЛА, включаодий осветление и гомогенизацию (стекломассы путем пропускания пере (менного электрического тока плотностью 0,01-0,05 А/мм и частотой 50-2000 Гц через расплав с вязкостью 10-500 П и наложения на него внешнего переменного магнитного поля напряженностью 0,05-1,00 Т, силовые линии которого ориентированы ортогонально линиям электрического поля, отличающийся тем, что, с целью повышения производительности и качества стекломассы, в стекломассу для пррпускания переменного электрического тока дополнительно вводят по меньшей мере одну пару электродов, каждый из которых покрывают электрической изоляцией, не доходящей до его Конца, и перемешают со скоростьо хО,1-30 см/с возвратно-поступательно :во взаимно противоположных направле (Л ниях в паре. 3 :А: ;о СП Фмг./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

093 (И)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3303899/29-33 (22) 11.06.81 (46) 23.03.83. Бюл. Н 11 (72.) А.Д. Османис, А.Э. Микельсон, В.Н. Иошняга, И. Барбанс, Е.С. Куту. кова, Л.А. Гречаник и Н.Г. Сегал (53) 661. 1. 031. 2 088. 8) (56) 1. Патент Великобритании и 1289317, кл. С 1 М, 1972, 2, Патент ФРГ Н 1471907, кл. 32а 5/22, 1976.

3 ° Авторское свидетельство СССР

У 814904, . С 03 B 5/04, 1979 ,(прототип).

{54) (57) СПОСОБ ВАРКИ СТЕКЛА, вклю"чающий осветление и гомогенизацию .стекломассы путем пропускания пере менного электрического тока плотноз©1 С 03 В 5/16; С 03 В 5/18; С 03 В 5/225.стью 0,01-0,05 А/мм и частотой 50.2000 Гц через расплав с вязкостью

10-500 П и наложения на него внешнего переменного магнитного поля напря- женностью 0,05-1,00 Т, силовые линии которого ориентированы ортогонально . линиям электрического поля, о т r. ич а ю шийся тем, что, с целвю повышения производительности и качества стекломассы, в стекломассу для пропускания переменного электрического тока дополнительно вводят по меньI шей мере одну пару электродов, каж.дый из которых покрывают электричес кой изоляцией, не доходящей до его конца, и перемещают со скоростью

: 0,1-30 см/с возвратно-поступательно во взаимно противоположных направлениях в паре.

1006395

Изобретение относится к промышленности строительных материалов, в частности к производству стекла, и касается технологии производства высокооднородного оптического стекла.

Известен способ сварки стекла, заключающийся в том, что стекломассу нагревают путем пропускания электрического тока и в течение некоторого времени подвергают воздействию маг" 1О нитного поля.

Величина и ориентация магнитного потока по отношению к величине и ориентации тока нагрева таковы,. что силы, создаваемые взаимодействием 15 упомянутого тока и магнитного поля, направлены так, что изменяют поток движения стекломассы f l)

Недостатком известного способа варки стекла является то, что epàùå- 20 ние расплавленной стекломассы происходит в одной плоскости, вследствие чего степень однородности стекломассы не приемлема для оптических и других высококачественных стекол, кроме р5 того, процессы осветления интенсифицируются незначительно.

Известен способ варки стекла, когда варку стекла осуществляют в

30 шахтных или горшковых печах, оснащен ных одним или несколькими индукторами, используемых для высококачественного индукционного нагрева расплава стекломассы. В дискообраэной узкой зоне печи создают переменное магнитное поле. По высотепечи создаютдискообразную узкуюзону магнитногополя путем перемещения одной или нескольких катушек по высоте печи со скоростью от 2 до 5 мм в секунду. В дис40 кообраэной зоне, которая по высоте достигает нескольких сантиметров, создают. более высокую температуру, по сравнению с температурой в верх45 ней и прилегающей к дну зонах печи, эта зона с более высокой температурой затем перемещается по высоте печи и, таким образом, при передвижении зоны с более высокой температурой пузыри соединяются, увеличиваются по размеру, а затем быстро поднимаются к поверхности расплава стекломассы (21.

В качестве варианта предложено также создавать магнитное поле, проходящее через расплав стекломассы таким образом, что одну или несколько катушек устанавливают неподвижно, а печь с. расплавом стекломассы перемещают по направлению к верхней зоне печи (3) .

Известный способ имеет следующие недостатки. В шахтной или горшковой печах отдельные, стадии стекловарения, силикато- и стеклообразование, осветление и гомогенизация расплава стекломассы, как и последующее ее охлажде ние,до температуры выработки, в основ ном осуществляется по времени последовательно. Пространственно эти: фазы в шахтной и горшковой печах протекают в одном и том же месте.

Устранение из расплава стекломассы газов, образовавшихся в виде пузырей в результате физико-химических процессов и гомогенизации расплава, осуществляется путем наложения переменного горизонтального магнитного поля. Путем перемещения одной или нескольких катушек вверх и вниз по; высоте создают дискообразную низкую зону с повышенной температурой, которая по высоте не превышает нескольких сантиметров. В этой зоне стекломасса нагревается на 50-100 С выше той температуры, какой обладает стекломасса в других зонах печи.

Стекломасса из областей, обладающих более высокой температурой, перемещается в области, обладающие более низкой температурой. Не учитывается при этом, что в расплаве стекломассы имеют место обратные течения стекломассы, т.е. течения из зон, обладающих меньшей температурой, в области, обладающие более высокими температурами.

Усиление естественной конвекции в областях стекломассы, прилегающих к дискообразной зоне с повышенной температурой, высота которой — несколько сантиметров, мало эффективно.

Время, затрачиваемое на перемещение одной или нескольких катушек вниз или вверх относительно печи, высота которой, например 50 см, а диаметр

20 см, со скоростью от 2 до 5 мм/с равно, как и перемещение печи со стекломассой по отношению высоты катушек и время, затрачиваемое на создание температурного градиента в дискообразной зоне, лишь немногим меньше времени, которое необходимо для того,.чтобы между силами, вызываемыми градиентом температуры и выравнивающими силами (перемещение

395 4

35 действием тепловой конвекции, на

3 1006 стекломассы), установилось равнове- сие. Другими словами, в то время, как дополнительный нагрев в дискообразной зоне печи приводит к образованию температурного градиента, перемещение стекломассы успевает выровнять этот градиент. В результате образуется типичное естественное конвективное течение.

Если в дискообразной зоне с повышением температуры на 50-100 С уменьшается вязкость и поверхностное натяжение, то в то же время значения этих параметров стекломассы в других зонах печи остаются постоянными.

Следовательно, некоторое повышение подъемной .силы пузырьков в стекломассе далеко недостаточно, чтобы обеспечить осветление стекломассы, предназначенной для оптических и специальных стекол, для которых в отношении осветления предъявляют особенно жесткие требования.

Непрерывное перемещение одной или нескольких катушек по высоте печи .или непрерывное перемещение печи с расплавом стекломассы относительно высоты катушек существенно осложняет и удорожает изготовление устройств, предназначенных для варки стекла.

Целью изобретения является повышение производительности и качества стекломассы.

Поставленная цель достигается тем, что согласно способу варки стекла, включающему осветление и гомогенизацию стекломассы путем пропускания переменного электрического тока плот ностью 0,01-0,05 А/мм и частотой

50-2000 Гц через расплав с вязкостью, 10-500 И и наложения на него вне шнего переменного магнитного поля напряженностью 0,05-1,00 Т, силовые линии которого ориентированы ортогонально .линиям электрического . поля, в стекломассу для пропускания переменного электрического тока дополнительно вводят, по меньшей мере, одну пару электродов, каждый из которых покрывают электрической изоляцией, не доходящей до его конца, и перемещают со скоростью 0,1-30 см/с возвратно-поступательно во взаимно противоположных направлениях в паре. вращения стекломассы относительно горизонтальной плоскости. При этом наклон плоскости вращения стекломассы относительно горизонтальной плоскости достигается 170 . В результате образуется суперпозиция вращательных движений расплава стекломассы, т.е. вращение в вертикально" плоскости, обусловленное взаимодействием горизонтальной составляющей.электрического тока и магнитного поля, и вращение в горизонтальной плоскости, обусловленное воздействием вертикальной составляющей электрического тока и магнитного поля.

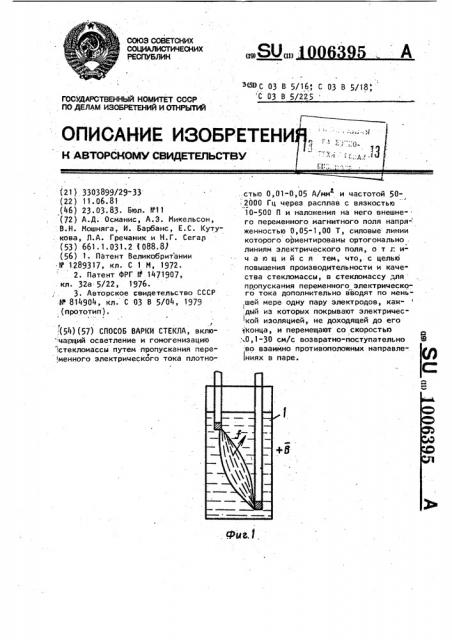

На фиг. 1 представлены схематически силовые линии электрического поля и направление электромагнитных сил при таком положении подвижных электродов, когда один электрод (слева) погружен в стекломассу на глубину 23 см, а второй (справа) - на всю глубину емкости, не касаясь дна, на фиг. 2 — то же, один электрод (слева) погружен в стекломассу на всю глубину -емкости, но не прикасается ко дну, а второй (справа) на глубину

2-3 см погружен в стекломассу, на фиг. 3 - то же,при таком положении подвижных электродов, когда электрически изолированные концы электродов находятся в стеыломассе на одном уровне, на фиг. 4 - вид А на фиг. 3, полосы магнита расположены таким образом, что потоки стекломассы, обусловленные действием объемных электромагнитных сил, усиливают потоки, наличие которых обусловлено фиг. 5 - вид Б на фиг. 3,полосы магнита расположены таким образом, что потоки расплава стекломассы, обусловленные действием объемных электромагнитных сил, направлены навстречу потокам, образовавшимся под действием тепловой конвекции, на фиг. 6 - устройство, вид спереди, на фиг. 7разрез В-В на фиг. 6; ; 8устройство, содержащее четыре подвижных и два неподвижных электрода, вид сверху, на фиг. 9 - то же, содержащее два подвижных и четыре неподвижных электрода; на фиг. 1О— то:же, вид спереди.

Путем перемещения подвижных электродов вертикально во взаимно противоположных направлениях достигают непрерывного перемещения плоскости

Электропечь f выполнена с электромагнитом 2, неподвижными электродами

3 и подвижными электродами.4, поверхность которых электрически изопирова5 10063 на, за исключением их нижних и верх-них концов » и 6.

Электромагнит (фиг. 7) содержит катушки 7. Механизм перемещения подвижных электродов может быть выполнен 5 в несколько возможных вариантов в зависимости от специфических условий (фиг. 8-10).

Шихтная смесь 8 при помощи загрузчика 9 загружается в рабочую емкость печи и нагревается при помощи непод- . вижных электродов 3, питаемых от отдельного источника (не показано).

При достижении температуры, соответ15 ствующей вязкости расйлава около

500 П и меньше, в расплав стекломассы 10 погружают один подвижной электрод до дна емкости печи, не прикасаясь к нему, а второй подвижный электрод погружают в стекломассу так, чтобы электрически неизолированный конец электрода находился в расплаве глубиной в несколько сантиметров. Через подвижные электроды пропускают электрический ток и накладывают магнитное поле. Подвижные электроды приводят в движение, например, при помощи механизма, содержащего ведущую шестерню 11 и две паразитные шестерни 12, которые совершают реверсивное вращение от привода (не показано). Вращение через паразитные шестерни 12 передается зубчатым рейкам 13, Зубчатые рейки, совершая возвратно-поступательное движение, 35 перемещают подвижные электроды, которые к рейкам закреплены неизолированными верхними .концами 6.

Путем перемещения подвижных электродов в противоположных направлениях 40 плоскость вращения стекломассы непрерывно перемещается относительно ее поверхности. В результате образуется суперпозиция вращающихся движений стекломассы: вращение стекломассы в вертикальной плоскости, вы-. зываемое взаимодействием горизонтальной составляющей электрического тока и магнитного поля и вращение в горизонтальной плоскости, 5О обусловленное взаимодействием верти" кальной составляющей электрического тока и магнитного поля. В результате такого перемешивания расплав стекломассы приобретает высокую степень осветленности и однородности., а

Отбор стекломассы достигшей хорошего обеспузыривания (осветления) 95 6 и высокой степени однородности, осуществляют через отверстия 14.

B.äíå печи имеются также отверстия

15 для слива загрязненного стекла с частицами разъеденного огнеупора.

На фиг. 8 приведена схема (вид сверху) устройства в качестве варианта с иным .размещением электродов.

В данном варианте подвижными являются электроды 16, 17 и 18, 19. Электроды 20 и 21(пунктирные линии на фиг. 8)являются неподвижными. В данном случае для подвижных 16, 17 и 18, 19 движение через кривошип и шатун передается кривошипу, вал которого неподвижно посажен на две звездочки. В качестве привода в данном случае служит электродвигатель

22 и редуктор 23.

На фиг. 9 и 10 приведена схема устройства с размещением электродов, . в которой одна пара электродов 24 и 25 является подвижной и две пары электродов 26, 27 и 28, 29 — неподвижной. Подвижные электроды перемещаются при помощи коленчатого вала

30, при этом шейка коленчатого вала введена в паз 31 штанг 32, которые ходят по направляющим 33 ° Каждая штанга 32 с прикрепленным к ней электродом приводится в движение от ceoего кривошипа, Коленчатый вал

30 приводится в движение от привода, состоящего из электродвигателя 34 и редуктора 35. Подъем и опускание одного электрода в расплав стекломассы производится при помощи одного оборота коленчатого вала. I На фиг. 1 пунктирными линиями показаны силовые линии электрического поля, а сплошными линиями со стрел-. ками - направление действия электромагнитных сил при положении подвижных электродов, когда один электрод (слева) погружен в стекломассу на глубину в несколько сантиметров, а второй электрод (справа) погружен на всю глубину емкости, не касаясь

píà емкости.

На фиг. 2 изображены силовые линии электрического поля и направление действия электромагнитных сил при положении подвижных электродов после завершения цикла взаимного перемещения.

На фиг. 3 показаны силовые линии электрического поля и направление действия электромагнитных сил в промежуточном положении при взаимном

,Таблица 1

° «с

Пример

Количество пузырей диаметром 0,03 мм и выше, Режим варки

Свильность ее- классам

До 10

До 100

До 300

14

Свили не обнаружены

П р и м. е р 2. Для варки стекла состава, мас.Ф: 42,80 Si0,45,0 PbÎ, 10,40. К О, 1,50 Na О, 0,30 А1 0>использовалась шихта, содержащая следующие химически чистые материалы, г:

428,0 Sio+09.6 Pb>04, 74,2 гйлоз4, 51,52 КИО, 117,4 К.СО, 25,? Ич. СО а,оз

7 1006395 8 перемещении подвижных электродов по рода погружался в стекломассу на глувертикали, т.е..при положении, когда бину 2-3 см. Через электроды пропускаэлектрически неизолированные концы ;ли ток плотностью 0,05 А/мм с часто3обоих электродов в стекломассе на- той 2000 Гц. Одновременно. накладывали ходятся на одном уровне.,Обозначения переменное магнитное поле ортогональ- .- на фиг. 3 те .же, что и на фиг. 1-2. но электрическому току напряженностью

При помощи объемных электромаг- 0,5 T. В процессе осветления электронитных сил, таким образом, создается ды перемещали со скоростью 10,0 см/с возможность усиливать потоки, создава- вертикально во взаимно противоположемые действием тепловой конвекции 1р ных направлениях. При достижении (фиг. 4) и наоборот. Если полюса маг- предельных положений электроды пере - нитов расположить так, так это пока- мещали в обратном направлении до исзано на фиг. 5, то под действием ходного положения, .после чего цикл объемных магнитных сил образуются возвратно-поступательных движений потоки, направленные навстречу пото- gs электродов повторяли.. Процесс осветкам, обусловленным тепловой конвекци- ления длился 0,5 ч. ей. На фиг. 4-5 потоки стекломассы, создаваемые. электромагнитными силами, . Гомогенизация расплава стеклопоказаны сплошными линиЯми со стРел- массы осуществлялась при 1280 С, что

f 20 соответствовало вязкости стекломасП Р и м е Р 1. ДлЯ ваРки состава .сы 110-120 П. Гомогенизация расплава мас mac ° ".1,3.SiO 44 ° 0 РМ 14»2 стекломассы проводилась также в элект"

К О, 0>5 АЯ О использовалась шихта, ромагнитном поле. При гомогенизации соДержаЩаЯ слеДУюЩие химически. чйс- расплава стекломассы электроды и реметые материалы, r: 413,6 SiO, 409;6 2> щали со скоростью 0,5 см/с таким ,59,4 Pb(NOy)g, 146,7 К СО, же образом, как и при осветлении.

90,2 KNOg и 5,0 AS 0 . Плотность электрического тока наЗасыпку шихты производили при электродах составляла 0,05 А/мм .с

1380ОС. Выдержка при этой температу-. частотой 1000 Гц. Одновременно накла:ре составляла 3 ч. Затем температура зв дывали переменное магнитное поле.оррасплава стекломассы поднималась тогонально электрическому току с нап" до 1400- C и в стекломассу погружались ряженностью 1 Т. Процесс гомогенио электроды. Электрически неизолирован- зации длился в течение 1,5 ч. ныи конец одного электрода погружался Степень пузырности и безсвильносв. Расплав стекломассы.на глубину, . З,ти стекол на основе системы Б О— составляющую 1-2 см от дна емкости., PbÎ вЂ” К О в пересчете на .1 кг стекла а неизолированный конец второго элект- приведейа в табл. 1.

1006395 10 взаимно противоположных направлениях.

Процесс осветления длился 5 мин.

Т а б л и ц а 2

Пример

Количество пузырей диаметром 0,03 мм и выше, соответствующего классам

Режим варки стекла

Свильность

А Б В

До 300, 1.

До 10 До 30 До 100

Свили не обнаружены

Засыпка шихты проводиласть прй

1380 С и выдерживалась в течение 3 ч,3 тем после провара температура расплава о стекломассы повышалась до 1430 С и в расплав стекломассы опускались электроды. Электрически неизолированный конец одного электрода погружали в расплав до дна емкости, но не соприкасаясь с ним, а неизолированный конец второго электрода погружали 1ð в стекломассу на глубину 1-2 см.

Через электроды пропускали электрический ток плотностью 0,025 А/мм с

2 частотой 1200 Гц. Одновременно накладывали переменное магнитное поле ортогонально электрическому току напряженностью 0,3 Т. В процессе осветления электроды перемещали со скоростью 0,7 см/с вертикально во

Способ для варки стекла позволит по меньшей мере в 2-3 раза ускорить процессы осветления и гомогенизации стекломассы, к пузырности и гомогенности изделий из которой

Гомогенизация расплава стекломассы осуществлялась при 1300 С. Через электроды пропускали электрический ток плотностью 0,015 А/мм с частотой 1200 Гц. Одновременно накладывали переменное магнитное поле ортого- . нально электрическому току напряженностью 0,6 Т. В процессе гомогенизации расплава стекломассы электроды перемещали со скоростью 0,1 см/с.

Процесс гомогенизации длился 1ч и 10

10 мин.

Степень пузырности и безсвильности стекол на основе системы SiO —

PbO — К О вЂ” Na О в пересчете на 1 кг стекла приведена в табл. 2. предъявляют повышенные требования.

Ориентировочно экономический эффект от использования изобретения составит около 22 тыс, руб/год.

1006395

1006395

ВНИИПИ Заказ 2038/37

Тираж 484 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная,4