Способ продувки жидкого металла

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА, включающий импульсную по- ;Дачу кислорода и инертного газа, о тл и ч а ю щ и и с я тем, что,с це-лью повышения производительности коН :вертеров в результате сокращения металла с выносами и выбросами , снижения расхода р«скислителей и легирующих за счет меньшей переокисленности металлической ванны и повыиения качества металла, определяют скорость обезуглероживания, количество накопленного жидкой ванной избытка кислорода и физическое состояние шлаковой фазь1, после наведения первичного шлака, с момента вытхода скорости обеузлероживания на установившийся уровень, осуществляют продувку жидкого металла с постоянной интенсивностью, соответствующей программному значению, в виде последовательно чередующихся, импульсов кислорода и смеси инертного газа с кислородом с длительностью (О от 3 до 30 с в зависимости от величины скорости обезуглероживания, соотс ношение инертный газ - кислород : в смеси изменшот в пределах ,66 пропорциона.льно количеству накопв . ленного жидкой ванной избытка кислорода , а при сворачивании шпака осу;1 ёствляют продувку кислородом.

СОЮЗ СОВЕТСКИХ соцИАлистических

РЕСПУБЛИК

f а с

ГОСУДАРСТОЕННЫЙ КОМИТЕТ. СССР пю делАм изОБРетений и стнРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.

К ASTOPCH0MV СВИДЕТЕЛЬСТВУ

1

Ф

° ОР

01 (21 ) 3318622/22-02 ! (22)- 20.07.81 (46) 23.03.83. Бюл. Р 11 (72 ) С.П. Паринов, В.A.Щеглов, М.И. Во лович, М.В.Малахов, Г.М.Соломон, B.È.Øèøîâ, Б.И.Ашпин, Л.N.Ó÷èòeëü, P.Ñ.Àéçàòóëîâ, Г.В.Винокуров И Н.И.Воронин (71) сибирский ордена трудового красного Знамени металлургический институт им. Серго Орджоникидзе и ЗападноСибирскнй ордена Ленина металлурги.ческий завод им. 50-летия Великого

Октября (53) 669.184.244.66(088.8) (56) 1. Патент ФРГ Ì 1458901, кл. С 21 С 5/32, опублик. 1972.

2. Авторское свидетельство СССР

9 244357, кл. С 21 С 5/32, 1969 (54)(57) 1. СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА, включающий импульсную подачу кислорода и инертного газа, о тл и ч а ю шийся тем, что,с це;лью повышения производительности кон вертеров в результате сокращения по„„SU„„ 497 A терь металла с выносами и выбросами, снижения расхода раскислителей н легирующих эа счет меньшей переокисленности металлической ванны и повьааения качества металла, определяют скорость обеэуглероживания, количество накопленного жидкой ванной избытка кислорода и физическое состояние шлаковой фазы, после наведения первичного шлака, с момента вы-. хода скорости обеузлерожнвания на установившийся уровень, осуществля- . ют продувку жидкого металла с постоянной интенсивностью, соответствующей программному значению, в виде последовательно чередующихся.импульсов кислорода и смеси инертного ra- Я, за с кислородом с длительностью от 3 до 30 с в зависимости от величины скорости обезуглероживания, соотношение инертный газ — кислород : С в смеси изменяют в пределах 1/9-0,66 пропорционально количеству накоп- Я ленного жидкой ванной избытка кислорода, а прн сворачивании шлака.осу,ществляют продувку кислородом.

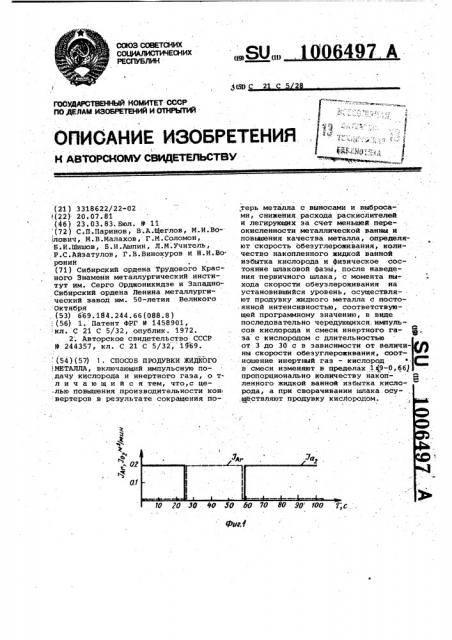

1006497 . U,t иЗБ. I — ОЛЙ р(02. о гд 30 г—

2 иЭБ, 02

2. Способ по п.1, о т л и ч а юшийся тем, что количество накоп ленного жидкой ванной избытка кисЛорода определяют по величине превышения фактической окисленности жидкой ванны значения, соответствующего содержанию кислорода при свернутоМ шлаке.

3. Способ по п.1, о т л и ч а юшийся тем, что длительность импульсов смеси кислорода с инертным газом определяют по следующему уравнению:

ThAakc. ThAHH. V

MQgC, мйкс, с где Тм с, Т „- соответственно макси-. ма кс> мин. мальная и минимальная длительность импульсов смеси кислорода с инертным газом, с, V -- фактйческая скорость обезуглероживания, Ъ/мин, Изобретение относится к черной металлургии и может быть использовано для продувки кислородом жидкого металла в кислородном конвертере.

Известен способ продувки металлических расплавов, предусматривающий вдувание кислорода и инертного газа сверху таким образом, что кон-. центрация кислорода в смеси уменьшается соответственно содержанию углерода и в заключительный период расплав продувают только инертным газом f1) .

Однако этот способ не обеспечивает эффективного снижения переокисленного металла и шлака без уменьшения общего уровня процесса обезуглероживания, особенно в условиях работы кислородных конверторов в,предельных по интенсивности продувки режимах.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ продувки жидкого металла, включающий им.пульсную подачу кислорода и инертного газа (2) . .Однако при практическом использовании этого способа продувку ведут постоянными по величине и продолжи,тельности импульсамикислорода и инертногоо газа беэ учета текущего состояния конверторной плавки, что обуславливает образование гетерогенного шлака в период интенсивного развития процесса обеэуглероживания за счет нарушения динамического равно гмакс. ч †максимально возможная с скорость обезуглероживания, являющаяся функцией интенсивности подачи кислорода и вида фурменного устройства, Ъ/мин.

4. Способ по п.1, о т.л и ч а юшийся тем, что соотношение инертный газ-кислород в продувочной смеси определяют по уравнению

1 интенсивность подачи инертного газа, м /мин, интенсивность подачи кислорода, м 9/мин," количество накопленного жидкой ванной избытка кислорода, м 9/т. (весия между поступлением кислорода

1в шлак и его расходом на обеэуглероживание капель металла в шлаке. Это приводит к значительным потерям .теп5 ла, заметалливанию фурмы, увеличению потерь металла с выносами и выбросами и снижению производительности агрегата, а также способствует снижению качества металла.

10 Цель . изобретения — повышение производительности конвертеров в результате сокращения потерь металла с выносами и выбросами, снижение расхода раскислителей и легирующих за счет

)5 меньшей переокисленности металличес. кой ванны и повышению качества металла.

Пocтавленная цель достигается тем, что согласно способу импульсной про" О дувки жидкого металла кислородом и инертным газом, определяют скорость обезуглероживания, количество накопленного жидкой ванной избытка кис.— лорода и физическое, состояние шлаковой фазы, после наведения первичного ,шлака,с"момента выхода скорости обеэ углероживания на установившийся .уровень, осуществляют продувку жидкого металла с постоянной интенсивностью, соответствующей программному значению, в виде последовательно чередующихся импульсов кислорода и смеси инертного газа с кислородом с длитель ностью от 3 до ЗО с в зависимости от величины скорости обезуглероживания, 35 соотношение инертный газ — кислород в

100б497 т

3 ..

4 смеси изменяют в пределах 1г (9-0,бб) . и аргона), на фиг.2 — реакция скопропорционально количеству накоплен- рости обезуглероживания 7с на пода-. ного жидкой ванной избытка кислорода„чу импульса инертного газа,(, а при сворачивании шлака осуществляют значения времени запаздывания реакпродувку кислородом. ции У соответственно на снижение

При BTQM количество накопленного 5 и увеличение окислительного потен- жидкой ванной избытка кислорода on- циала газовой струи);,на фиг.3 ределяют по величине превышения фак- зависимость времени запаздывания в тической окисленности жидКой ванны падении скорости обеэуглероживания значения, соответствующего содержа- от ее текущей величины р (1,2 — скинию кислорода при свернутом шлаке. !О жение окислительного потенциала

:Длительность импульсов смеси кисло- . струи соответственно с прекращенирода с инертным газом определяют по ем продувки и подачей .инертного га.следующему уравнению: за); на фиг.4 — зависимость скорос-. ти потребления кислорода шлаками о макс мин, . 5 от соотношения инеРтный газ — кисло-

Т -Т

"= макс .. макс c 7 . - Род продувочной смеси Jg„j 3,,, на фиг.5 — реализация скоростй обезуглегде Т Т вЂ” соответственно макси- РоживаниЯ, на фиг.б . — РеализациЯ ммн малярная и минимальная значений количества накопленного длительность импуль- жидкой ванной избытка кислорода в сов смеси кислорода случае подачи кислорода (1) и имс инертным газом, с .пульсной продувки с использованием. с .— фактическая cKopocòü аргона (2); на фиг. 7 — программа .обезуглероживания, импульсной продувки кислородом Jo

-:Ъ/мин; . - и инертным газом 3g — максимально возможная При. снижении окислительного помп кс . 25 с скорость.обезуглерожи- . тенциала дутья, в результате заме-. вания, являющаяся функ- ны части окислителя эквивалентньм цией интенсивности по- количеством инертного газа, скорость дачи кислорода и ви- обезуглероживания поддерживается на да:фурменного устрой- ЗО прежнем уровне определенный промества, Ъ/мин. - . жуток времени: в период интенсивноСоотношение инертный газ-кисло- го Развития процесса обеэуглероживания — 3-5 с, а в конце продувки род в продувочной смеси определяот . (при концентрации углерода в ванне по уравнению:

З5 меньше 0,2%) — 10-30 с. В зто время .окисление углерода происходит за счет

О,Г

03, иэь. кислорода, накопленного в шлаке и 1

- 0 о2 металле ° После восстановления окислительного потенциала дутья подъем .гдеЗцt — интенсивность плачи инерт- скорости обезуглероживания начинаЭ 40 ного газа, м /мин.; ется практически без запаздывания . о - интенсивность подачи кис- {фиг.1 и 2.). Таким образом, продолжилорода, м /мин, тельность чередующихся импульсов

С р — количество накопленного кислорода и смеси ииертный гаэ-кис2 жидкой ванной избытка кис-. лорОд целесообразно изменять по холорода, M /т.. 45.ду продувки от 3 до 3Q с..

3 При продувке металла кислородом .; кратковременная замена окислитесоэдаются условия для накопления -жид ля инертным газом, подаваемым с тем кой ванной кислорода.- Периодическое .же динамическим напором, повышает понижение окислительного потенци- эффективность потребления накопленала газовой струи, с сохранением ее 5О ного жидкой ванной избытка кислородинамического напора увеличивает : ;да, ибо позволяет обеспечить сохпотребление металличесКой ванной ранность шлако-металлической змульнакопленного кислорода на окисле- еии, стабильность гидродинамики ванние углерода, что позволяет стаби- ны и снижение парциального.давления лизировать процесс обезуглероживaHHa 55 окиси углерода в контактирующей в период его интенсивного развития. с металлом газовой фазе. Это подтвер и уменьшить содержание кислорода в ждено экспериментальными данными металле и шлаке к концу продувки (фиг,3).

Выбор величины импульсов инертного газа в соответствии с текущим сос- С уменьшением скорости обезуглетоянием плавки устраняет как сниже. 6О роживания к концу продувки увеличиние скорости обеэуглероживания, так вается запаэдЫвание-в реакции скои возможное сворачивание шлака. : Рости обеэуглероживания с, на стуНа фиг.1 показана программа пода пенчатое снижение окислительного почи окислителя(3 — интенсивность тенциала газовой струи(фиг.3). Таким о,, р . подачи соответственно кислорода 65.образом, целесообразно длительность

1006497 импульсов смеси инертный газ-кислород и..чистого кислорода выбирать соответственно текущему уровню ско рости обезуглероживания. Принимая в качестве точки отсчета значений текуцей скорости обезуглероживания 5 ее максимальный уровень, который является предельным для рассматривае.,мых условий продувки и определяется в основном интенсивностью подачи ,кислорода и видом фурменного устрой" !О ства, и учитывая линейную зави« мость между скоростью обезуглерол живания и временем запаздывания расчет длительностей импульсов кисло рода и смеси кислорода с инертным 15 газом выполняется по уравнению (макс. мин.

Ч =Тмаис умакс, 4 .

20 <У ива. изь

o> о = c""=à,ý с (2) Переход к импульсной продувке осуществляется по окончании наводки первичного шлака с момента выхода ,схорости обезуглероживания на установившийся уровень. Более ранняя подача инертного газа приводит к затягиванию процесса шлакообразования и снижению производительцдсти агрегата за счет потерь металла .с выносами и увеличения длитель. ности продувки.

Пример. Осуществляли продувку жидкого металла в 350-тонном кислородном конвертере с интенсивнос тью подачи кислорода и смеси аргонкислород, равной 1200 м /мнн, через е пятисопловую фурму..В этих условиях максимально достижимая скорость обезуглероживания при коэффициенте использования кислорода, равном 0,8, составляет 0,413/мин. Сворачивание шлака наблюдается при содержании окислов железа:. в шлаке 6%> что при пересчете на содержание кислорода соответствует 0,85 м /т, С момента начала продувки по из вестным зависимостям осуществлялся расчет текущей скорости обезуглероживания (фиг. 4)

v,-.k М,„(co co,,l г где Vg - скорость обезуглероживания, t

В/мин

Мо,г,- расход отходящих газов, м /мин, СКС0- содержание окиси и двуокиси углерода в отходящих газах, ъ;

k " "константа, величина которой, зависит от выбранных единиц измерения Ус, 1/м, и количество накопленного жидкой иванной избытка кислорода 0 0 э (Ф) (фьи.5) о 1

Уточнение численных значений

Т„щ и Т ии, а также определение величйны 7 " " осуществляется по экспериментальным даннцм,.:отражающим условия продувки (принятый режим про- 2g думки, тип фурменного устройства, емкость агрегата и т .д.) .

Отключение кислорода и подачи инертного газа оказывает существенное влияние на процессы распределения кислорода между металлом и шла-! ком, увеличивая склонность шлака R! сворачиванию, особенно в период интенсивного развития- процесса .обезуглероживания. Поэтому при выборе соотношения;инертный газ - кислород следует исходить иэ уровня накопленно го жидкой ванной избытка кислорода.

Под избытком. кислорода, накоплеиного жидкой ванной, понимается превышение количеством накопленного кис- 40 лорода такого ее значения, при достижении которого обычно наблюдается образование гетерогенного шлака.

Как видно из фиг.4, превышение доли инертного газа 60% s общем количестве продуваемого газа .нецелесообразно, так как такой режим продувки способствует черезмерному потреблению кислорода шлака и, как следствие этого, быстрому его свора.чиванию. Импульсная продувка с .частотой 0,1-0,15 с и долей инертиого газа в смеси, составляющей 10%, в период интенсивного обеэуглероживания не оказывает суцественного влияния на окисленность шлаковой фазы. Однако такого рода воздейст-; вия обуславливают периодическое изменение степени ассимиляции струи, ,способствующее развитию пульсаций реакционной зоны и„ как следствие . 60 этого, интенсификации процессов массообмена на ее поверхности. Исходя из этого, выбор соотношения инерт ный газ-кислород следует ограничить диайазоном 1:(9-0,66), приближая к допустимому верхнему пределу по количеству инертного газа в смеси ,(6Oa) только к концу продувки ((С) 40,2%), когда отмечается значи тельный рост окисленности жидкой ванны.

Учитывая, что в практических,ус..ловиях переокисленность жидкой ванны к концу продувки достигает величины 4-5 мз/т, соотношение инертный газ « «кислород целесообразно за давать пропорционально текущему зна:чению переокисленности ванны с коэффициентом пропорциональности

К 0,З т/м, т.е.

1006497

0 l<)= —. — — (ОТЬЬCOt<,266(CO t02-26,662) огМ с 100 (,Ц < - г 2

"P

: rme(2)0 ()- количество кислорода, необ7 ходимого для окисления -й примеси чугуна (кремния, марганца, фосфора„ серы),м р — окисленность жидкой ванны при сворачивании шлака, равная 0,85 м /т, Q0 - количество накопленного жидЯ кой ванной кислорода, м, 7, -- расход отходящих газов, м /мин; 0 - интенсивность продувки ван ны кислород>м м /мин

СО,M,О - содержание окиси, двуокиси углерода и кислорода в отходящих газах,3

P — - вес металлосадкй конверте<ь ра, т, время продувки, мин.

С седьмой минуты продувки после окончания формирования первичного шлака и выхода скорости обезуглероживания на установившийся максимальный уровень (точка А на фиг.5) начинали периодическую подачу аргона в смеси с кислородом в соответствии с уравнениями (Ц н (21 {фиг.6) . Так в момент времени продувки, равный восьми минутам, очередной раз отключали аргон и восстанавливали интенсивность подачи кислорода до

1200 м /мин, а.через 4 2 с, когда

5 = 0,38%/мин и Gp = 0,66 м /т, снижали минутный расход кибслорода, на 200м /мин и осуществляли сов- местно с кислородом подачу аргона

-с интенсивностью 200 м э/мин в виде .

1О постоянного импульса продол)кительностью 4,2 с.. С двенадцатой минуты продувки определяли снижение жид- котекучести шлака и до момента повышения жидкотекучести шлака, равного

35 тринадцатой минуте, осуществляли . продувку чистьиа кислородом.

Применение изобретения позволяет за счет снижения уровня пульсаций скорости обезуглероживания уменьшить потери металла с выбросами и, переливами шлако-метаплической эмульсии на 0,4Ф и повысить эффективность проводимых мероприятий по интенсифи-. кации кислородно-конвертерного производства, а также.в случае выплав-ки жидкого металла с пониженным содержанием углерода (ниже 0,1) уменьшить потери металла с конечным шлаком на 20%,расход раскислителей и легирующих на 0,5% и повысить качестЗО во металла.

Экономический эффект от внедрения предлагаемого способа при годо вой производительности цеха 4 млн.т стали составит 250 тыс. руб. в год.

1006497

ВНИИПИ Закаэ 2054/42 тираж 566 Подписное

Филиал ППП "Патент", г.Ужгород,ул.Проектная,4