Способ подготовки влажного известняка для агломерационного производства

Иллюстрации

Показать всеРеферат

СПОСОБ ПОДГОТОВКИ ВЛАЖНОГО ИЗВЕСТНЯКА ДЛЯ АГЛОМЕРАЦИОННОГО ПРО ИЗВОДСТВА, включающий помол известняка , первичную классификацию на ви рогрохотах, вторичную классификацию на виброгрохотах с выделением .фракции 3-12 мм, додрабливание фракции +12мм, отличающийся тем, .что, с целью повышения степени разделения и сокращения затрат энергии на подготовку влажного известняк а, при первичнс)й классификации выделяют фракцию +

COlO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5П С 22 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИОАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, (21) 3348319/22-02 (22) 21.10.81 (46) 23.03.83. Бюл. Р 11 (72) Ю.П.Нехлебаев, Д.А.Дюдкин, В.Б.Исполатов, Д.Т..Бондаренко,О.В.Зац. и A.M Ключко (71) Донецкий научно-исследовательский институт черной металлургии (53) 669.1:622 ° 785 (088 ° 8) (56) 1. Дазилевич С.К., Вегман Е.Ф.

Агломерация,, М., "Металлургия", 1967, с. 283.

2. Нехлебаев Ю.П., Пузовский Е.В.

Высокотемпературные эндетермические процессы в кипящем слое. Сборник, вып. 7 M. "Металлургия"„ 1968, с. 285-297. (54)(57) спосов подготовки влАжного

ИЗВЕСТНЙКА ДЛЯ АГЛОМЕРАЦИОННОГО ПРОИЗВОДСТВА, включающий помол известняка, первичную классификацию на виб

„„SU„„1006518 А рогрохотах, вторичную классификацию на виброгрохотах с выделением .фракции 3-12 мм, додрабливание фракции

+12 мм, отличающийся тем, что, с целью повыаения степени разделения и сокращения затрат энергии на подготовку влажного известняка, при первичнбй классификации выделяют фракцию +(25-30)мм и возращают на додрабливание, фракцию -(25-30)мм разделяют на два потока, один иэ. них подвергают сушке до влажности 1-3% при 120-150 С в течение 2-15 мин и.аэродинамической .сепарации с выделением в уходящие газы фракции менее 1 мм и высушенную массу материала фракции более 1 мм смешивают со ф вторым потоком в течение 10-30 мин, затем проводят вторичную классификацию с выделением фракций — 3 мм и +12 мм и полученную фракцию -3 мм %, смешивают с фракцией -1 мм..

1006518

Изобретение относится к металлургии и может быть реализовано в агломерационном производстве для подготовки известняка фракции 0-3 мм, используемой в агломерационной шихте.

Известен способ подготовки известняка для агломерационного производства, включающий дробление исходного известняка в молотковых дробилках до фракции 0-30 мм, его классификацию на виброгрохотах с выделением фракций 0-3 и 3-30 мм. Фракция 0-3 мм используется в агломерационной шихте, фракция более 3 мм возвращается на додрабливание 1 3.

Однако при обработке по данному 15 способу влажного известняка (влажностью 5Ъ и более) сетка виброгрохота забивается мелкими частицами известняка и глинистыми примесями, при сутствующими в известняке в неэначи- 20 тельном количестве. Это приводит к снижению степени разделения фракций и к полному прекращению процесса, классификации. Для ряда известняков, например известняка Камыш-Бурунского 25 комбината, замазывание сеток грохотов происходит в любых условиях: при применении струнных грохотов, сеток из искусственных материалов различных видов, резины, электроподогрева сеток. Кроме того, отсутствуют устройства для выделения, например фракции

3-12 мм, необходимой для производства извести, используемой в агломерационном производстве наряду с применением известняка фракции 0-3 мм.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки известняка для агломерационного производ- 40 ства, включающий дробление исходного известняка в молотковых дробилках до фракции 0-30 мм, его первичную классификацию на виброгрохотах с выделением Фракции 0-3 мм, повтор- 45 нуй классификацию продукта +3 мм на виброгрохоте с выделением фракции 3-12 мм и додрабливанием известняка фракции +12 мм. Получаемая фракция известняка 0-3 мм.направляется в аглопроцесс, фракция 3-12 мм обжигается в печи кипящего, слоя. Производимая в ней известь используется в аглопроцессе (21.

Известный способ предназначен для обработки известняка сравнительно низкой влажности, величина которой не превышает 55. При более высокой влажности известняка наблюдается забивание сеток виброгрохота первичной классификации, что приводит к 60 снижению степени разделения, а в отдельных случаях — и к полному прекращению процесса разделения.

Цель изобретения — повышение степени разделения..и сокращение затрат 65.энергии на подготовку влажного известняка для агломерационного производства.

Указанная цель достигается тем, что согласно способу подготовки известняка для агломерационного производства, включающему помол известняка, первичную классификацию на виброгрохотах, вторичную классификацию на виброгрохотах с выделением фракции 3-12 мм, додрабливание фракции +12 мм, при первичной классификации выделяют фракции +(25-30) ьм и †(25-30)мм, фракцию +(25-30)мм возвращают на додрабливание, а фракцию -(25-30 мм) разделяют на два потока, один из них подвергают сушке до влажности 1-3% при 120-150 С в течение 2-15 мин и аэродинамической сепарации с выделением в уходящие газы фракции менее 1 мм и высушенную массу материала фракции болев 1 мм смешивают со вторым потоком в течение 10-30 мин,.затем проводят вторичную классификацию с выделением фракций -3 мм и +12 мм и полученную фракцию -3 мм смешивают с фракцией -1 мм.

Выделение фракции +(25-30)мм позволяет проводить дальнейшие операции при любой влажности известняка в пределах 1-10% и исключает сушку фракции +(25-30)мм, что экономит энергию на проведение сушки, величина которой пропорциональна выделяемой массе фракции +(25-30)мм.

Для возможности проведения вторичной классификации вводится операция сушки части фракции †(25

30)мм до влажности 1-3%. В процессе сушки выделяется фракция — 0-1 мм, в которой, как правило, содержится подавляющая часть суммарных глинистых примесей исходного известняка.

Это выделение облегчает дальнейший процесс вторичной классификации.

Высушенный известняк фракции 1 (25-30)мм смешивается с остатком фракции 0 -(25-30)мм в течение 10

30 мин, При этом средняя влажность смеси понижается как за счет усреднения влажности, так и вследствие продолжающегося процесса сушки, идущего за счет физического тепла высушенного материала. Конечная влажность смеси составляет менее

4-5%, что обеспечивает устойчивое проведение вторичной классификации..

Такой прием обеспечения конечной влажности существенно (в 1,5-2 раза) снижает затраты энергии на сушку за. счет ликвидации дополнительных расходов тепла и электроэнергии на сушку части фракции 0 — (25-30)мм.

Основным признаком, по которому пройзводится выбор максимального размера минусовой фракции при первич1006518 ной классификации, является требование минимальных. затрат топлива и электроэнергии на сушку известняка. С этой точки зрения на сушку необходимо направлять фракцию -12 мм.

Однако в„целение этой Фракции из 5 дробленой массы влажного известняка на виброгрохотах невозможно по причине их залипания. По опыту рабо ты Камыш-Бурунского железорудного комбината рассев влажного известня.ка (влажностью более 5%) возможен на ситах, имеющих размер ячейки не менее 25 х 25 мм Устойчиво процесс классификации идет на ситах с ячейкой 30 я 30 мм. Поэтому при первичной классификации выделяется фракция — (25-30)мм. Разделение потока материала фракции -(25-30) мм на два с сушкой одного .из них до влажности 1-3% проводят. с целью получе- - 20 ния конечной влажности смеси, составляющей 4-5%, при которой устойчиво идет процесс классификации на ..грохотах с выделением фракции — 3 мм.

Сушка. части материала приводит к .Уменьшению потерь тепла с нагретым материалом и сокращает затраты электроэнергии на очистку газа, уходящего из аппарата сушки за счет сокращения его объема.

Параметры процесса сушки определяют на основании требований к конечной влажности продукта, составляющей 1-3%, и минимизации энергетических затрат на ее проведение.

Температура сушки не должна превышать 120 С летом и 150 С зимой. Дальнейшее снижение температуры вызывает конденсацию водяных паров в газоходах после аппарата и делает невозмож- ным ее проведение.. Повышение темпера4Q туры нецелесообразно вследствие увеличения расхода топлива на сушку.

Время сушки, составляющее 2-15 мин, определяется содержанием фракции

10 -(25-30)мм в высушиваемом мате- 45 риале. При содержании указанной фрак-.. ции ниже 5-7В время сушки составляет

2-3 мин, при содержании свыше 15% увеличивается до 15 мин. Конечная влажность высушиваемого материала, 50 равная 1-3%, определяется условиями получения конечной влажности суммарного продукта в 4-5% и зависит от начальной влажности исходного продук-. та. при влажности-исходного продук- 55 та ниже 9В и делении исходной массы после первичной классификации надвое, конечная влажность высушенного продукта должна составлять 3%. При уве-. личении исходной влажности до 11 — @

12% эта величина понижается до 1%.

Процесс получения конечной влажности материала, равной 4-5%„производят в барабане-смесителе при обработке в нем потоков-сухого 1нлажность 1-3%) и влажного (влажность

9-12%) материалов за счет одновременного прохождения диффузионного и теплового процессов. Согласно опытам это время составляет 10-30 мин и зависит от соотношения влажностей смешиваемых потоков,. их масс и гранулометрического состава исходного материала.

При сушке принимают, что из аппарата выносится фракция 0-1 мк. При этом учитывают зкономические соображения организации процесса сушки, покрученные в опытах по сушке известняка крупностью 0-15, 0-25 и 0-40мм.

При .выносе из слоя фракции менее

1 мм организация процесса сушки в кипящем слое определяется условиями тепло- и массообмена в слое, его подвижностью и конечной влажностью высушиваемого материала. Расход ожи« жающего агента не превышает 1500 ьфт материала. При выносе из слоя фрак- . ции, например 0-2 мм, этот показатель увеличивается и составляет не менее 1700 м /т. При этом растут 3 удельные расходы тепла и электроэнергии, что явно нецелесообразно.

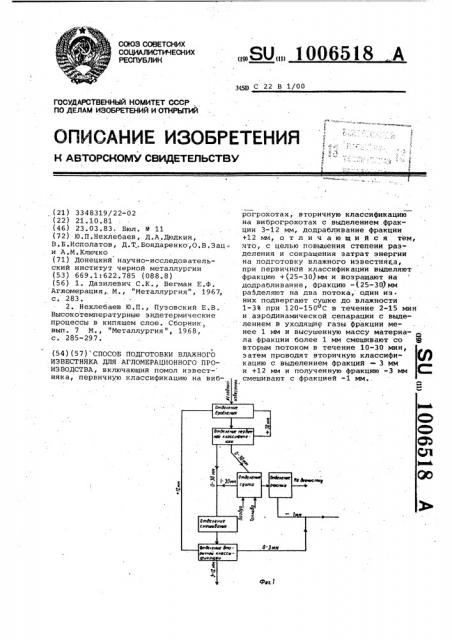

На фиг. 1 и 2 дана технологичес- . кая схема осуществления способа, на фиг;,;3 — схема узла сушки.

Технологическая схема состоит .из, отделений дробления, первичной классификации,, сушки части продукта первичной классификации и выделения фракции -1 мм, смешивания, вторичной классификации. с

Схема.-узла сушки включает отделение первичной классификации известняка с вибрщрохотом 1,молотковой дробилкой 2,транспортерами 3-5, прдающими исходный материал на дррОбление (транспортер 3), дроблений материал — на классификацию (транспортер 4). и обеспечивающими возврат класса

+30 мм на додрабливание (транСпортер 5) .

Фракцию — 30 мм (на фиг. 2 и далее максимальный размер ячейки сита йа виброгрохоте 1 равен 30 х 30 мм) п6сле отделения первичной классификацйи разделяют на два потока. Один из них транспортером б направляют в. бункер 8 сушильного аппарата 9. Другой поток транспортера 7 подают в смесительный барабан 10. Сушильный аппарат 9 включает устройства 11 грубой очистки, например циклоны выделяющие из газового потока фракцию — 1 мм, воздухопровод 12 с системой топливоподачи 13. Воздух,идущий в сушильный аппарат 9, может подогреваться в циклоне 14 за счет физического тепла известняка фрак-. ции «1 мм, Для осуществления этого процесса бункер устройства 11 соединяют тру1006518

10

25 бопроводом 15 со входным трубопроводом циклона 14. Уловленную иэ уходящих газов фракцию - 1 мм трубопроводом 16 подают на сборный транспортер 17 и далее в аглопроцесс.

Высушенный материал течкой 18 подают в смесительный барабан 10, куда транспортером 7 направляют влажный известняк первичной классификации.

В барабане происходит перемешивание потоков. На выходе из него смесь имеет влажность 4-5Ъ. его подвергают вторичной классификации на вибро-. грохоте 19. Выделенную фракцию -3 мм течкой 20 подают на транспортер 17, фракцию 3-12 мм — на обжиг, фракцию

+12 мм транспортером 21 возвращают на додрабливание в молотковую дробилку

2..Пыль известняка, осаждающуюся в камере 22 барабана 10, подают на сборный транспортер 17. Газообразную среду из камеры 22 направляют на очистку (на чертеже не показано).

Технологическая схема работает следующим образом.

Исходный влажный известняк транспортером 3 подают в молотковую дробилку 2. Из нее дробленую массу известняка транспортером 4 направляют на виброгрохот 1. Выделяемую на ней фракцию +30 мм транспортером

5 направляют на додрабливание. Фракцию -30 мм делят на два потока.

Один из них транспортером 6 подают в бункер 8 и питателем на чертеже не указан) направляют в сушильный аппарат 9. Высушенный материал фракции 1-30 мм направляют течкой 18 в смесительный барабан. Фракция -1 мм с продуктами сгорания уносится в устройство 11, где происходит отделение фракции -1 мм. Частично обеспыленные продукты сгорания идут на доочистку, а уловленную пыль течкой

Фракция, мм 50-30 -30-12

Массовый,В 22 10

Средняя влажность дробленого известняка перед грохотом 1 составляет 94.

В результате первичной классификации на виброгрохоте 1 на додраб.ливание возвращают 55 т/ч известняка фракции 30-50 мм. Дальнейшей обработке подвергают 195 т/ч известняка фракции -30 мм. Это количество материала разделяют йримерно поровну. При этом 97 т/ч направляют на сушку и 98 т/ч — в смесительньлф барабан 10.

В результате сушки 97 т/ч из вестняка от начальной влажности 9Ъ до конечной, равной 2%, в аппарате

9 будет испарено 6790 кг/ч влаги.

Суммарное количество сухого матерна ла составит 90,21 т/ч. Из этого

15 подают но входной трубопровод циклона 14. Сюд- же вводится воздух, идущий на сушку. Иэ циклона 14 воздух трубопроводом 12 подают в сушильный аппарат 9, а уловленную фракцию

-1 мм по течке 16 — на сборный конвейер 17. Для осуществления сушки в апустройством 13

Потоки известняка, поступающие в смесительный барабан 10, усредняют по влаге и подвергают вторичной классификации на виброгрохоте 13. Здесь происходит выделение фракции -3 мм для аглопроцесса, 3-12 мм — для обжига на известь и выделение фракции

+12 мм, направляемой на додрабливание в молотковую дробилку 2 °

Уловленную в камере 22 пыль направляют на сборный конвейер 17. В результате работы схемы иэ исходного влажного известняка получают фракцию 0-3 мм влажностью менее 4-.5% для аглопроцесса и фракцию 3-12 мм влажностью 4-53, которую используют для обжига на известь.

Пример. Известняк Камыш-Бурунского железорудного комбината

<рракции Π— 30 мм в количестве

173,38 т/ч транспортером 3 направляют в молотковую дробилку 2 (для помола такого количества известня«а необходимо несколько дробилок) .

После дробилки 2 размолотый до фракции 0-50 мм известняк транспортером

4 подают на виброгрохот 1. Одновременно с исходным материалом в дробилку направляют 76,72 т/ч возврата фракции +12 мм, что обеспечивает суммарный поток материала на вход в дробилку в 250 т/ч. Последняя, работая в замкнутом цикле, дает на выходе известняк следующего гранулометрическогo состава:

12-3 3-1 1-0, 1 количества с продуктами сгорания будет унесено 14,97 т/ч. Уловится устройством 11 и будет передано на транспортер 1714,2 т/ч (при КПД устройства 11, равном 95%). В смесительный барабан передают 75,3 т/ч при 120< С (летние условия работы f.

На входе в барабан 10 суммарное количество материала будет равно

173,3 т/ч при средней влажности

5,89Ъ. В результате обработки в барабане 10 в течение 15 мин иэ барабана выгружают 171,76 т/ч известняка средней влажностью 5%. Уменьшение влажности на 0,89% будет происходить за счет испарения влаги физическим теплом материала, вносимым потоком материала, выходящего иэ сушильного аппарата.

1006518

Фиг.2

После вторичной классификации этого материала получают фракции

-3 мм (35,75 т/ч), - фракции 3-12 мм (57,28 т/ч), фракции +12 мч(76,62 т/ч).

Последнюю направляют на додрабливание в молотковую дробилку 2.

При применении в качестве сушильного аппарата печи кипящего слоя для

его работы подают 101000 нм /ч воздуха и 576 кг/ч мазута. Подогрев воздуха эа счет физического тепла материала фракции 0-1 мм позволит экономить 14,2 кг/ч мазута. В результате обработки 173,38 т/ч исходного известняка получают известняка фракции 0-3 мм 37,86 т/ч, известняка 15 .фракции 3-12 мм - 57,28 т/ч.

Воэможности схемы этим не исчерпываются. Ее технологическое решение и конструктивное исполнение допускают колебания в широких преде- 2О лах исходной влажности известняка при сохранении работоспособности схемы. Это достигается изменением соотношения между потоками,материала, направляемыми на сушку и в смесительный барабан, регулированием влажности материала, выходящего иэ аппарата 9.

Схема позволяет получить поток известняка фракции -3 мм, разделенный, в свою очередь, на фракции.

Это достигает изменением аэродинамического режима сушки и подбором аппаратов очистки узла сушки, изображенного на фиг. 3. В нем дополнительно устанавливается устройство для очистки 22, устройство 11 выбирается таким образом, Чтобы иэ уносимого потока известняка выделять фракцию известняка, например

1-0,5 мм. Для отвода выделенной мелкой фракции известняка, например

0,5-0,01 мм, устанавливают транспортер 23.

Предлагаемый способ подготовки известняка к обжигу позволяет использовать в металлургическом производстве высококачественные, но переувлажненные известняки.

1006518

ltu очистку

Составитель Л.Ыаиенков

Редактор Н.Егорова Техред К.Мыцьо . Коррвктор С.Шекмар

Заказ 2056/43 Тираж 625 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д.4/5

Филиал ППП "Патент", r.Óæãîðîä, ул ° Проектная, 4