Способ изготовления теплообменника

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА с витым трубн.ым пучком путем навивки спиральных змеевиков, из которых образуют многозаходные слои. концентрично расположенные относительно коллектора, к камерам которого подсоединяют соответствующие концы змеевиков каждого слоя, и растяжения ИХ по оси коллектора до заданного шага, отличающийся тем, что, с целью, уменьшения трудоемкости изготовления, спиральные змеевики навивают с отогнутымирадиально внутрь концами, затем один отогнутый конец змеевика заводят в отверстие камеры коллектора, после чего вытягивают другой конец по оси трубы в пределах упругих деформаций до получения соосности отогнутого конца с отверстием в другой камере. р J 00 ел фиг.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСИИХ

РЕСПУБЛИК

3(5В В 21 D 11/06

OllHCAHHE ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ .ь Й .Э . Ь

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3212677/25-27 (22) 05.12.80 (46) 30.03.83. Бюл. 9 12 (72) В.A. Ардаматский., В.И. Гришаков, С.A. Елецкий, А. И. Меренков, В. Н.Москалев, Г.A. Таранков и С.И. Янов (71) Научно-производственное объединение по технологии машиностроения (53) 621. 981. 1 (088. 8) (56) 1. Гибка трубных спиралей. Проспект фирмы Хойслер АГ, ФРГ, 1976 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА с витым трубным пучком путем навивки спиральных змеевиков, из которых образуют многозаходные слои, ÄÄSUÄÄ 1007785 А концентрично расположенные относительно коллектора, к камерам которого подсоединяют соответствукщие концы змеевиков каждого слоя, и растяжения их по оси коллектора до заданного шага, отличающийся тем, что, с целью. уменьшения трудоемкости изготовления, спиральные змеевики навивают с отогнутыми радиально внутрь концами, затем один отогнутый конец змеевика заводят в отверстие камеры коллектора, после чего вытягивают другой конец по оси трубы в пределах упругих деформаций до получения соосности отогнутого конца с отверстием в другой камере.

1 007785

Изобретение относится к энергомашикостроению,преимущественно атомному энергомашиностроению, и может быть использовано для изготовления теплообменников к парогенераторам с витыми трубными пучками для А3С.

Известен способ изготовления теплообменника, при котором трубный пучок формируют из очень плотно намотанных на профилегибочных машинах в виде спиралей гладких труб, концы 1О которых затем закрепляют в отверстиях торовых коллекторов P) . Для удобства эаводки и крепления концов каждой трубы в отверстиях коллекторов к ним приваривают отрез- 15 ки труб, которые располагают соосно этим отверстиям, что вводит элемент ненадежности в конструкции, а с точки зрения правил безопасности эксплуатации А3С, это недопустимо. 2п

Кроме того, этот способ применим для изготовления очень больших теплообменников с жесткими трубными спиралями, при растяжении которых цеформация трубы происходит в пластической области деформации металла.

Цель изобретения — уменьшение трудоемкости изготовления.

Указанная цель достигаетая тем, что согласно способу изготовления теплообменника с витым трубным пучком путем навивки спиральных змеевиKGB иэ которых образуют многозаходные слои, концентрично расположенные относительно коллектора, к камерам которого подсоединяют соответствуюl щие концы змеевиков каждого слоя, и растяжения их по оси коллектора до заданного шага, спиральные змеевики навивают с отогнутыми радиально внутрь концами, затем один отогнутый конец змеевика заводят в отверстие камеры колллектора, после чего вытягивают другой конец по оси. трубы в пределах упругих деформаций до получения соосности отогнутого конца с отверстием в другой камере.

Для сборки последующих слоев змеевиков с коллектором 5 каждый раэ на предыдущий слой змеевиков устанавливают последующий ряд радиально расположенных опор, и процесс сборки повторяется, как было описано для одного змеевика 1 первого слоя витого трубного пучка.

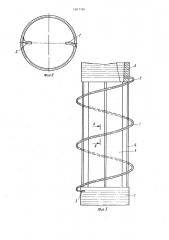

В результате получают теплообменник с витым трубным пучком иэ многозаходных слоев змеевиков, На фиг. 1 показан спиральный змеевик с радиально отогнутыми концами; на фиг. 2 —. то же, вид сверху; на фиг. 3 — спиральный змеевик, уотановленный в пазы дистанционных опор на коллекторе, в отверстие входной камеры которого заведен один его отогнутый конец; на фиг. 4 — разрез 55

A-A на фиг. 3; на фиг. 5 — первоначальное положение другого отогнутого конца спирального змеевика относительно отверстия в камере; на фиг. б — спиральный змеевик при уста-6О новке отогнутого конца его соосно отверстию в камере коллектора, вид сверху; на фиг. 7 — то же, .на заключительной операции сборки с кодлектором. 65

Иэ трубы одним из известных способов навивки на стандартном оборудовании навивают змеевик 1 с отогнутыми радиально внутрь концами 2 и 3 с шагом меньше заданного, вплоть до плотного прилегания витков друг к другу, с диаметром, обеспечивающим последующее свободное одевание на дистанционные опоры 4, которые устанавливают на коллекторе 5. Длину

1 змеевика 1 выполняют равной теоретически рассчитанной длине змеевика, обеспечивающей в дальнейшем плотное прилегание змеевика 1 при установке

его в пазы дистанционных опор 4.

Затем на жестко закрепленный в вертикальном или горизонтальном положении коллектор 5, выполненный с двумя камерами б и 7, например, для входа и выхода теплоносителя и с установленным на нем первым рядом радиально расположенных дистанционных опор 4, надевают предварительно навитый змеевик 1, при этом один его отогнутый конец 2 заводят в отверстие камеры б и закрепляют в нем, например завальцовывают.

Далее змеевик 1 растягивают до заданного шага, обусловленного пазами в дистанционных опорах 4. Другой отогнутый конец 3 змеевика 1 остается свободным и занимает положение, как показано на фиг. 5. Для .заводки его в отверстие другой камеры 7 змеевик вытягивают по оси трубы, из которой он изготовлен, обеспечивая соосность отогнутого конца 3 с отверстием в камере 7, при этом,змеевик 1, установленный в,пазах дистанционных опор 4, временно изменяет свою цилиндрическую Форму и в результате натяга принимает форму выпуклого многогранника, условно показанную на фиг. б пунктирными линиями. 1аккак операции растягивания и вытягивания змеевика 1 производят в пределах упругой деформации металла трубы, из которого свит змеевик 1, после закрепления (например, завальцовки) отогнутого конца 3 змеевика 1 в отверстии камеры 7 змеевик 1 возвращается к цилиндрической форме.

Подобным же образом производят сборку остальных змеевиков слоя с коллектором 5 изготавливаемого тепло обменника.

)0i; У У85

Способ ос ушес та ляется следукшим образом (изготовление теплообменника для парогенератора мощностью

250 ИВт ЛЭС) .

На стандартном оборудовании, например на станке с программным управлением типа ТГПС-3; обеспечивающим необходимую для. такого изделия точность, из труб 9 16 мм и толщиной стенки 1,4 мм навинают спиральные змеевики g 1700-3800 мм с отогнутыми радиально внутрь концами с шагом меньше заданного, вплоть до плотного прилегания витков друг к другу. Иэ" готовленные таким образом змеевики проходят затем все приемо-сдаточные 15 испытания (гидравлику, вакуумирование внешний осмотр и т.д.), после чего до поступления на стеллажи специального стенда для изготовления теплообменника змеевики распределяют по 2О типоразмерам и хранят на складах.

Специальный стенд имеет четыре монтажные площадки, выполненные иэразборных секций, которые устанавливают по высоте изготавливаемого g5 трубного пучка и разбирают по мере увеличения диаметра трубного пучка.

На одном уровне с верхней монтажной площадкой располагают стеллаж, на который со склада подают змеевики

Ф определенного типоразмера. Под нижней монтажной площадкой установлена станина, снабженная поворотным столом для облегчения натяжения змеевиков.

Коллектор, собранный с камерами для входа и. выхода теплоносителя с просверленными в них отверстиями для заводки концов труб, спиральных змеевиков, которые расположены в

52 ряда по 100-179 отверстий в каж- 40 дом ряду в зависимости от ряда, и с установленным..на нем первым рядом радиально расположенных 16-ти дистанционных опор для фиксации внутреннего (52-ro) слоя спиральных зме- 45 евиков, устанавливают в вертикальное положение и жестко закрепляют на основании упомянутого стенда (возможен вариант изготовления теплообменника и при горизонтальном расположе- 5() нии коллектора, который здесь не рассматривается). Производят провео-! ку диаметра описанной окружности по впадинам пазов на дистанционных опорах; выфрезерованных с обеих сторон 55 каждой опоры, за исключением первой, под определенным углом и с определенным шагом и предназначенных для укладки змеевиков.

Формирование трубного пучка начи- . нают с установки маячного змеевика 52-го внутреннего слоя. Маяч" ный змеевик, как и все последукщие змеевики, надевают на коллектор сверху. Верхний конец змеевика эанодят н отверстие (заранее отмеченное для маячного змеевика) нижнего ряда отверстия нерхней камеры коллектора.

Затем змеених растягивают вниз (усилие для растяжки змеевиков н зависимости от диаметра его состанляет

9-1Ь кгс) и по мере растяжения укладывают в пазы радиальных дистанционных опор (паэы для укладки . маячного змеевиКа заранее отмечают) .

Нижний конец змеевика вытягивают по оси трубы, из которой он изготовлен, на 20-30 мм (усилие вытяжки по оси трубы 120 кгс), отводят DT поверхности камеры на 200 мм и заводят отогнутым концом в отмечен- . ное отверстие верхнего ряда отверстий нижней камеры, после чего производят ручную подвальцовку торцов труб в камерах.

По установленному маячному змеевику производят укладку остальных 99 змеевиков 52-ro слоя. После укладки, змеевиков 52-го слоя производят установку радиальных дистанционных опор для следущего 51-го слоя змеевиков. Эти опоры крепят к опорам предыдущего ряда любым из подходящих в данном случае способов, например сваркой или болтами.

Операции по укладке маячного и последукщих змеевиков и установке радиальных дистанционных опор повторяют для 51-го и 50-ro слоев.

После этого производят проверку наружного диаметра собранной, части трубного пучка. В дальнейшем конт-. роль наружного диаметра собранных слоев повторяют через каждые два слоя. После укладки пяти или шести слоев змеевиков производят аргонодуговую обварку торцов труб в верхней и нижней (входной и выходной) камерах. Обварку торцон труб в отверстиях камер производят параллельно с установкой последующих слоев змеевиков и производят каждый раэ после укладки очередных пяти или шести слоев змеевиков.

На заключительном этапе изготовления теплообменника с витык трубным пучком после укладки последнего змеевика наружного(первого) слоя производят окончательную проверку наружного диаметра изготовленного теплообменника.

Применение предлагаемого способа изготовления теплообменника с витьм

Трубным пучком по сравнению с известными способами позволяет повысить качество и надежность как отдельной трубки, так и трубного пучка в целом, расширить задел параллельно изготав-, ливаемых парогенераторов и сократить пикл их изготовления.

1007785

100 1785

ВН СПИ Закаэ 2195/12

Тираж 814 Подписное филиал ППП "Патент", г.Ужгород,ул.Проектная,4