Способ получения магнитомягкого материала

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТОРИАЛА, включающий смешивание частиц магнитной составляющей с магиитодиэяектрическим связующим, ориентирование в магнитном поле, прессование, о т л и ч а .ю ш ий с я ({ I jam л иojTEH fi i тем, что, с целью повышения магнитных свойств, в качестве магнитной составляющей используют штамповочные отходы электротехнической стеши, ориентирование частиц щтамповочннх отходов электротехнической стали производят перёд смешиванием на магнитной плите в одной плоскости, а смешивание частиц штамповочных отходов электротехнической стали с магнитодиэлектрическим связующим осуществляют путем заполнения пространства между боковыми поверхностями частиц штамповочных отт ходов электротехнической стали магнитодиэлекТрическим связующим в плоскости ориентирования, а перед прессованием юлученные слойсог5ирают в пакет с размещением изолирующих прокла (Л док между слоями.

СОКИ ООВЕТСНИХ

ОЗЛВВ ЮЮ ОПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ @ ОЮЗА гос щчствааый комитат ссссо

ГЮ ДДЛАМ Н806РЕТЕННА И ОТНРИТЬФ (21) 323820 /22-02 (22) 10 -10. 80 (46) 30,03.83.. Вюл. Р 12 (72) И.П.Копылов, ВеH,Ïààêîâ, А.Н.Федкюакии и А.И.Яковлев (71) Харьковский ордена Ленина авиационный институт им.Н Е.Жуковского (53) i 621. 762 34з 621. 762. 4(088. 8) (56) 1. Автсрское свидЕтельство СССР Р 321188, кл. Н 02 K 15/00, 1969.

2. Авторское свидетельство СССР

Р 493810, кл . Н 01 F 1/33, 1972. (54) (57) СПОСОБ ПОЛУЧЕНИЯ ИАГНИТОИЯГЕОГО МАТЕРИАЛА, включающий смешива. ние частиц магнитной составляющей с . магнитодиэлектрическим связующим, ориентирование в магнитном поле, дрессоваиие, о т л и ч а .ю m и и с я

„.SU„„1 А

УЯ) B 22 F 3/16 Н 01 Г 1/33;

В 22 F 7/00

ИХМ4 i у Щ l ЯБЛиатрцр ; тем, что, с целью повыаения магнитных свойств, в качестве магнитной составляющей используют штамповочные отходы электротехнической стали„ ориентирование частиц штамповочных отходов электротехнической стали производят перЕд смешиванием на магнитной плите в одной плоскости, а смешивание частиц штамповочных отходов электротехнической стали с магнитоднэлектрическим связующим осуществляют путем заполнения пространства между боковыми поверхностями частиц штамповочных от-. ходов электротехнической стали маг ннтодиэлектрическим связующим в.плоскости ориентирования, а перед прессованием "полученные слои собирают в па-Я кет с размещением изолирующих прокладок между слоями.

1007832

Изобретение относится к способам изготовления магнитомягкого материала и может применяться для выполнения магнитопроводов электрических машин и электротехнических иэделий.

Известен способ изготовления маГни-5 томягкого материала, в котором магнитоднэлектрическая масса, состоящая иэ смеси железного порошка с эпоксидной смолой и отвердителем, подпрессовывается в процессе формовки и отвержде- 10 ння Г11.

Недостатком способа является малая магнитная проницаемость материала вследствие плохих магнитных свойств железного порошка и больших зазоров 15 между его .крупицами.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату, является способ изготовления магнитомягкого материала, 2О включающий смешивание металлической составляющей с магнитодиэлектрическим связующим, ориентирование в магнитном . поле и последующее прессование, в котором для повкаения магнитной про- 25 ницаемости магнитомягкая. проволока в виде Ьриентированной сетки с немагнитопроводящим и нетокопроводящим утком заливается магнитодиэлектрической массой (2 ).

Недостатками известного способа являются малая магнитная проницае" мость вследствие низкого коэффициента заполнения материала активной сталью и необходимость использования дефицитных н трудоемких в изготовлении сеток из материалов со специальными свойствами.

Цель изобретения — повыаение магнитных свойств получаемого матерна-

Поставленная цель достигается тем, что согласно способу получения магнитомягкого материала, включающему смешивание частиц магнитной составляющей с магнитодиэлектрическнм связующим, ориентирование в,магнитном по« ле, прессование, в качестве магнитной составляющей используют штамповочные отходы электротехнической ста,ли, ориентирование частиц штамповочных отходов электротехнической стали производят перед смешиванием на магнитной плите в одной плоскости, а смешивание частиц штамповочных отходов электротехнической стали с магнитодиэлектрическим связующим осуществляют путем заполнения пространства между боковыми поверхностями частиц штамповочных отходов электротехнической стали магнитодиэл ктрическнм евязующим в плоскости ориентирования, а перед прессованием полученные слои собирают в пакет с раз мещением изолирующих прокладок между слоями 65

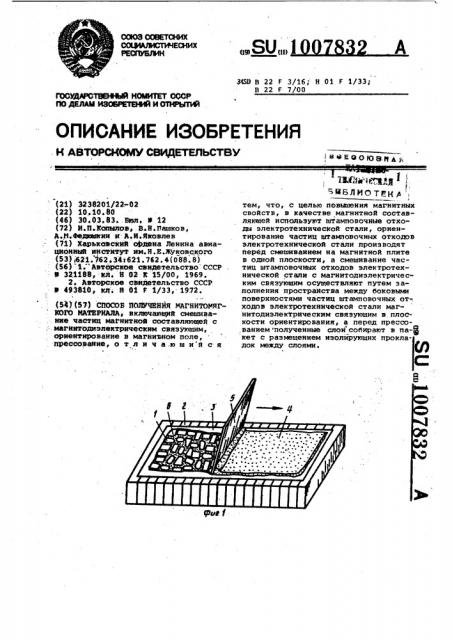

Частицы 1 отходов электротехнической стали, полученные, например, при штамповке пазов статора и ротора, а также измельченные до таких же размеров отходы ее листов и рулонов располагают одним слоем плотно друг к. другу на магнитной плите 2, в которой ширина полюсных наконечников и расстояние между ними значительно меньше размера частиц (фиг.1). На плите 2 предварительно укладывают тонкую изоляционную пленку 3, обладающую хорршей адгезией к связующему, например трансформаторную бумагу. Затем включают магнитную плиту, частицы стали крепко удерживаются плитой, и их покрываит тонким слоем магнитодиэлектрической массы 4, излишки которой удаляют плоским скребком 5. После выключения плиты снимают лист материала, в котором магнитодиэлектрическая масса заполнила лишь пространство 6 между торцами частиц

1. Полученные листы набирают в стопку необходимой толщины (фиг.2), нагревают и прессуют до отверждения магнитодиэлехтрической массы. Перечисленные операции поддаются автоматизациие

Таким образом получается.материал со строго ориентированными частицами стали, высоким коэффициентом заполнения и,тонкой изоляционной пленкой между активными слоями. Из такого ма териала можно изготавливать магнитопроводы электрических машин или их части, магнитопроводы, например, бытовых электроизделий (дросселей, трансформаторов и т.д.).

Известно, что при изготовлении электродвигателей, например, асинхронных серий 4А около 50% электротехнической стали идет в отходы. В настоящее время в нашей стране выпускается более 10 млн. двигателей серии 4А. Средняя масса магнитопроводов ротора и статора 20 кг. Таким образом, можно сэкономить 20 тыс.т электротехнической стали.

Ориентирование на магнитной пленке существенно отличается от ориентирования в магнитном поле. Ориентирование на магнитной пленке позволяет выстроить частицы отходов электротехнической стали не только в одном направлении, но и в одной плоскости, что приводит к увеличению коэффициента заполнения материала электротехнической сталью и в конечном счете к повышению магнитных свойств материала. Следует также отметить, что в самом процессе ориентирования не участвует магнитное поле,так как магнитная плита в этой операцйн выключена н магнитное п(Фе отсутствует.

После включения магнитйой плиты частицы лишь удерживаются на ней в заданном положении. При покрытии час1007832

0,6-0 8 тиц магнитодизлектрической массой с еперечисленные последующим удалением ее излишков операции повторяют необходимое колиплоским скребком получается структу- чество раз, укладывая полученные ра, близкая к необходимой — отходы листы в стопку. Стопку листов выдерзлектротехнической стали Расположены живают под прессом 1-2 ч под давле-. в одной плоскости, .а железным порош- 5 кием 100»500 кг/см2 н темпаратуре ком со связующим заполнены пвостран- 100-110 С. Извлекают готовый магниства между их торцами. КоэФФициент томягкий материал. заполнения в этом случае повышается до 0 55-0 70.

Заполнение материала ст ль а ю в до, -,70. предлагаемом способе гораздо вью, После удаления излишков массы 10 что приводит к улучшению магнитных плоским скребком на плоских поверх" свойств материала. Например, при нан ностях частиц отходов стали остается пряженности магнитного поля 25 A/ то кий слой связующего, например испытанные образцы имеют следующие оя см эпоксидной смолц. При Укладке полу-. значения индукции, 1: ченных.листов материала в пакеты не- 15 Пластины обходимой толарюны, их опрессовке и. электричеснагревании происходит отверждение кой стали 1,6-1,7 магнитодиэлектрической массы и склеи- прессованвание отдельных листов, в результате ный железный чего производят не спекание, а лишь .. порток нагревание до температуры отверждения прессовансвязуищего (120-160 С). . ный железный

Пример .-, В я. получения образ- порошок с цов материала изготовлена специальная - отходами магнитнай плита, в которой ширина пс- 25 электротехлюсных наконечников и расстояние меж- нической стали . ду ними 3. мм.- Разэеры плиты 250х200 set. (известный

В качестве о%мсщов электротехничес- способ) 0,8-0,9 . кой стали используются вырубки пазов Материал по статорных н роторных листов двнгате- предлагаемому, лей 4А80 (харьковский электротехни ЗО способу 0,9-1,1 ческий завод, сталь 90300). Средние Дпя получения приведенных свойств размеры вырубок 7 14 М4у 3 «15 st+, образцов (второго и третьего) необтолщина 0,5 мм. Состав магиитодиэлек- ходими удельные давления 8-10 тс/см2, трической массы, в.ч.х отверднталь т.е. дпя изготовления магнитопрово (ПЭПА) 1, смола эпоксйдная (ЭЯ-20.) 20,35 дов сечением .100-200 см2 {что .соотцорсшок железный .(30-50 мкм} 60. ветствует магнитопроводам элект и- .

М агйитомягкий материал изГотавли-, ческих "машин малой мощности) необхоэл ктри- . вают следующим образомМ. . дива абсолютные давления 800«2000 т.

Размещают на магнитной- плите лист Такие давления достижимы лишь на. трансФорматорной бумаги (толщина бу- 40 специальном оборудовании, которое маги около 0,01 мм). ВключаюТ плиту непригодно в условиях массового проприблизительно на треть ее мощности. изводства. Стойкость пресс-Форм при

Размещают на бумаге в .один слой от таких условиях также низка. ходы электротехнической стали. Вклю- В цредлагаемсж способе пронзводитчают плиту на полную мощность. Покры-..g5 ся подпрессовка материала при давлевают отходы стали тонким слоем (око- нии, соответствующем шихтовке плас.массы. ло 0,5 мм) магнитодиэлектрической тин электротехнической стали п р о ядка 50 xrc/cì2 = 0,05 тс/м, т.е. давИэлншки массы удаляют плоским лениях в 160-200 раз более жестким нап име низких, р мер медным скребком 50 Таким образом, изготовление магле чего е (операцию -повторяют 2-3 раза, пос- .нитопроводов или их ч ст и часте нз предладля более полного удалЕния гаемого материала, обладающего лучизлишков масси возможно однократное . шими магнитными характеристиками, применение мягкого, например реэино- чем прессованный железный порошок, вого, скребка .или паралонового там- целесообразно и позволяет повысить пона, смоченного ацетоном. Выключают 5 коэФФициент использования электротехнической стали.

1007832 фиа

Составитель С.Багрова

Редактор А. Фролова оТекред Л. Пекарь Корректор С. ФРкмар

Заказ 2199/14,Тр раи 811 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауюская наб., д.4/5

Филиал ППП "Патент", г.уигород, ул.Проектная, 4