Способ крепления режущего элемента из сверхтвердого материала

Иллюстрации

Показать всеРеферат

СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА ИЗ СВЕРХТВЕРДОГО МАТЕРИАЛА по авт. св. . 607662, отличающийся тем, что, с целью повышения прочности крепления режущего элемента в гнезде заготовки стального корпуса, компактированный порошок подвергают отжигу в течение 3 - 30 с при 300-500С после достижения максимального давления обжатия. (Л 00 и1 о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(Я) В 23 В 27 14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ ь».

»». 7á1) 607662 (21) 3363272/25-08 (22) 11.12.81 (46). 30.03.83. Бюл. Р 12 (72) A.М.Иазуренко, М.A.Êîçëîâñêèé, fB.А.Павлющик и Э.Б.Ракицкий (71) Институт физики твердого тела и полупроводников AH Белорусской ССР (53) 621.9.025.6(088.8) (56) 1;Авторское свидетельство СССР

Р 607662, кл» В 23 В 27/14, 1975.

ÄÄSUÄÄ 1007840 А (54) (57) СПОСОБ КРЕПЛЕНИЯ РЕЮЩЕГО

ЭЛЕМЕНТА ИЗ СВЕРХТВЕРДОГО МАТЕРИАЛА по авт. св..р 607662, о т л и ч а юц и и с я тем, что, с целью повышения прочности крепления режушего элемента в гнезде заготовки стального корпуса, компактированный порошок подвергают отжигу в течение 3 - 30 с при 300-500 С после достижения максимального давления обжатия °

1007840

ВНИИПИ Заказ 2200/14 Тираж 1104 Подписное

Филиал ППП "Патент",r.Ужгород,ул.Проектная,4

Изобретение относится к металлообработке и может быть использовано для изготовления универсальных рез" цовых вставок, По основному авт. св. 9 607662 известен способ крепления режущего элемента в гнезде заготовки стального корпуса путем обжатия этого корпуса до пластического течения, причем с целью обсспечения прочности сверхтвердого материала при обжатии режущий элемент окружают порошком металла или сплава, а обжатие осуществляют квазигидростатическим давлением, увеличивая его до тех пор, пока не произойдет компактирование порошка 15 в зазоре между режущим элементом и гнездом корпуса.

В качестве порошка применяют ме таллы или сплавы, температура плавления которых не ниже 800 С, а процесс обжатия осуществляют при давлениях 10-60 кбар, что обеспечивает прочность крепления режущего элемента из сверхтвердого материала (1).

Однако слой компактированного порошка в зазоре между режущим элементом и гнездом корпуса, на практике достигающий толщины 0,5-1,2 мм, под воздействием вибрационных импульсных нагрузок на режущий элемент в процес" 30 се обработки материалов резанием (точение, фрезерование), а также трения сбегающей стружкой постепенно выкрашивается. Выкрашивание начинается от поверхности граней, образующих геометрию режущей части режущего элемента, и в процессе резания распространяется на более глубокие слои.

Это обусловлено повышенной хрупкостью (наклеп) материала вследствие пластической обработки его под дав- 40 лением.

Цель изобретения — повышение прочности крепления режущего элемента в гнезде заготовки стального корпуса за счет снятия наклепа (внутренних 45 напряжений) в слое компактированного порошка.

Поставленная цель достигается тем, что после достижения максимального давления обжатия компактированный 50 порошок подвергают отжигу при 300"

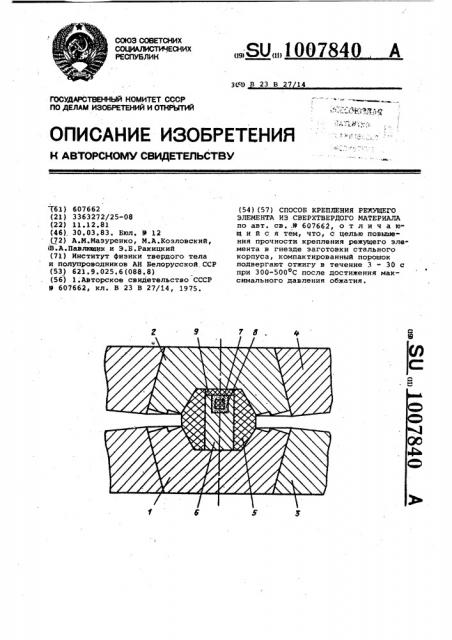

500 С в течение 3 - 30 с, На чертеже схематически изображе" на камера давления для осуществления предлагаемого способа. 55

Камера состоит из двух стальны наковален 1 и 2 с осевыми прессовыми углублениями, скрепленных стальными кольцами 3 и 4. В прессовых углублениях наковален 1 и 2 размещен контейнер 5 из литографского камня, В осевое отверстие контейнера 5 вставлена заготовка стального корпуса б, в посадочное гнездо которой помещен режущий элемент 7 иэ сверхтвердого материала, например, поликристалл кубического нитрида бора. Режущий элемент 7 из сверхтвердого материала окружен со всех сторон в посадочном гнезде заготовки стального корпуса порошком металла 8 (хром, медь, никель, железо, титан и т.д.) или сплавом, температура плавления которых не ниже 800 С. На заготовку стального корпуса пробка 9 из твердого пластического токопроводного материала (например, смесь графита с нитридом бора гексагональным). Посадочное гнездо для крепления режущего элемента из сверхтвердых материалов мо" жет быть выполнено в любом месте заготовки стального корпуса.

Для крепления режущего элемента 7 в гнезде заготовки стального корпуса б аппарат помещают под пресс и подвергают осевому сжатию. Сжимаемый при этом контейнер 5 обеспечивает обжатие квазигидростатичеЬким давлением стального корпуса резцовой вставки б и режущего элемента 7. Давление обжа" тия увеличивают до тех пор, пока не произойдет компактирование порошка 8 в зазоре между режущим элементом 7 и заготовкой б корпуса. Максимальное давление обжатия составляет от

10 кбар для легко комнактируемых вязких материалов до 60 кбар для таких материалов, как вольфрам и молибден, После достижения максимального давления обжатия (10-60 кбар) через проб- . ку 9 и корпус резцовой вставки 6 про" пускают электрический ток, который и разогревает скомпактированный порошок 8 до 300-500 С. Через 3-30 с нагрев прекращают, выключив ток, снимают давление до атмосферного и извлекают заготовку стального корпуса.

Использование предлагаемого способа позволяет увеличить прочность ( крепления режущего элемента из сверхтвердого материала в гнезде корпуса резца, что позволяет расширить технологические возможности инструмента - использовать его при динамических нагрузках на режущий элемент в процессе работы.