Способ круглого врезного шлифования деталей

Иллюстрации

Показать всеРеферат

СПОСОБ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ из конНМ . кГ/нм СО оо струкционных и инструментальных сталей абразивным кругом на керамической связ-. Kej включающий этапы чернового, чистового , шлифования и выхаживания, причем этап выхаживания осуществляют с увеличивающейся , по сравнению с чистовым этапом, скоростью вращения обрабатываемой детали, отличающийся тем, что, с целью дополнительного упрочнения шлифованных поверхностей закаленных деталей, увеличение скорости вращения детали на этапе выхаживания осуществляют до значения 90-110 м/мин и сохраняют это значение в течение 1,5-2 с, после чего заканчивают цикл шлифования, при этом обработку производят щлифовальным кругом зернистостью 20-32, твердостью С1-СТ2 и структурой 5-7.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН з(51) В 24 В 1 00

ОПИСАНИЕ ИЗОБРЕТ

Н АВТОРСКОМУ(СВИДЕТЕЛЬСТВУ

700

К и/лин

ЮО а7ыг. /

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3374082/25-08 (22) 16.12.81 (46) 30.03.83. Бюл. № 12. (72) Г. В. Тилигузов, Э. Ф. Капанец, В. В. Кулешов, В. И. Прибыльский, В. П. Туравинов, Ю. Ф. Володько, П. И. Лри вень и К. К. Кузьмич (71) Институт проблем надежности и долговечности машин АН Белорусской ССР н Витебский станкостроительный завод им. С. М. Кирова (53) 621.923.04 (088.8) (56) 1. Авторское свидетельство СССР № 644616, кл. В 24 В 1/00, 1973. (54) (57) СПОСОБ КРУГЛОГО ВРЕЗНОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ из конИм, К/ jyjy

„„SU„„1007930 А струкционных и инструментальных сталей абразивным кругом на керамической связ-. ке, включающий этапы чернового, чистового, шлифования и выхаживания, причем этап выхаживания осуществляют с увеличивающейся, по сравнению с чистовым этапом, скоростью вращения обрабатываемой детали, отличающийся тем, что, с целью дополнительного упрочнения шлифованных поверхностей закаленных деталей, увеличение скорости вращения детали на этапе выхаживания осуществляют до значения

90 — 110 м/мин и сохраняют это значение в течение 1,5 — 2 с, после чего заканчивают цикл шлифования, при этом обработку производят шлифовальным кругом зернистостью

20 — 32, твердостью С1-СТ2 и структурой

5 — 7.

1007930

Изобретение относится к обработке материалов шлифованием и может быть использовано при шлифовании деталей из закаленных конструкционных и инструментальных сталей на круглошлифовальных станках, работающих врезанием.

Известен способ круглого врезного шлифования деталей из конструкционных и инструментальных сталей абразивным кругом на керамической связке, включающий этапы чернового, чистового шлифования с постоянной скоростью и выхаживания, причем одновременно с началом выхаживания непрерывно увеличивают, по сравнению с чистовым этапом, скорость вращения обрабатываемой детали до получения ее заданного размера по командам прибора активного контроля (1).

Однако известный способ имеет недостаточное упрочн ение шлифованных поверхностей закаленных деталей.

Цель изобретения — дополнительное упрочнение шлифовальных поверхностей закаленных деталей.

Поставленная цель достигается тем, что обработка деталей из конструкционных и инструментальных сталей образивным кругом на керамической связке включает этапы чернового, чистового шлифования и выхаживания, причем этап выхаживания осуществляют с увеличивающейся, по сравнению с чистовым этапом, скоростью вращения обрабатываемой детали, а увеличение скорости вращения детали на этапе выхаживания осуществляют до значения 90—

110 м/мин и сохраняют это значение в течение 1,5 — 2 с, после чего заканчивают цикл шлифования, при этом обработку производят шлифовальным кругом зернистостью

20 — 32, твердостью Cl-СТ2 и структурой 5-7.

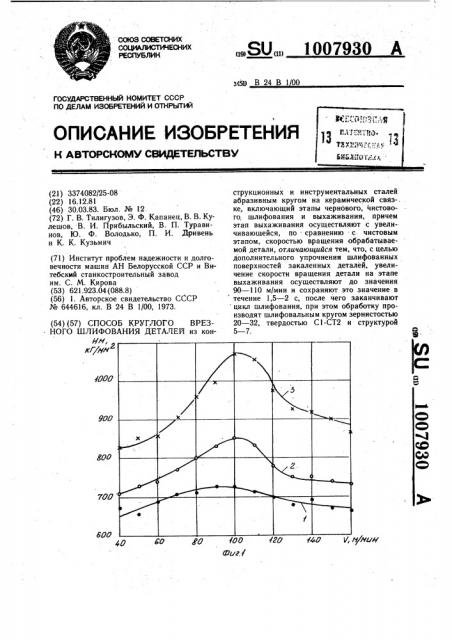

На фиг. 1 изображены зависимости величины микротвердости шлифованных поверхностей деталей из закаленных сталей: сталь 45 (кривая 1), сталь У8А (кривая 2) и ШХ15 (кривая 3) — от значений скорости вращения на этапе выхаживания в диапазоне 40 — 160 м/мин; на фиг. 2 аналогичные зависимости содержания остаточного аустенита в поверхностных слоях деталей из закаленных сталей: сталь 45 (кривая 4), сталь У8А (кривая 5) и ШХ15 (кривая 6); на фиг. 3 — зависимости величины дополнительного упрочнения поверхностей деталей из закаленной стали ШХ15 от зернистости шлифованных кругов: зернистость 30 (кривая 7), зернистость 40 (кривая 8), зернистость 25 (кривая 9); на фиг. 4 — зависимости величины дополнительного упрочнения поверхностей деталей из закаленной стали ШХ15 от твердости шлифованных кругов: СМ2 (кривая 10), Тl (кривая 11), СТ1 (кривая 12).

Увеличение скорости вращения детали на этапе выхаживания до значения 90—

110 м/мин приводит к резкому снижению глубины резания до величины 0,01—

0,05 мкм/обм. Процесс резания при зернистости абразивного материала 20 — 32 практически прекращается. Абразивные зерна пластически деформируют поверхностные слои металла. Процесс пластического деформирования сопровождается интенсивным тепловыделением, в результате чего граничный слой металла нагревается выше критической точки А (750 — 800 С) .

В данных условиях обеспечивается превращение остаточного аустенита (неустойчивой структурной составляющей) в мартенсит, а микротвердость шлифованных поверхностей деталей повышается. Дополнительное упрочнение поверхностей вносят дефекты строения мартенсита, унаследованные от деформированного аустенита, а также дисперсионное твердение мартенсита, т. е. выделение в процессе пластического деформирования дисперсных карбидных частиц. Режимы шлифования, обеспечивающие дополнительное упрочнение шлифованных поверхностей деталей при обработке закаленных конструкционных и инструментальных сталей, определены экспериментальным путем.

При сравнительной оценке эффективности предлагаемого способа шлифовались отдельные партии цилиндрических деталей в диапазоне диаметров 5 — 25 мм из закаленных конструкционных и инструментальных сталей: сталь 45 (HRC 50 — 52), сталь 40Х (HRC 52 — 54), сталь 12ХНЗА (после цементации HRC 62 — 64), сталь 3 ОХГСА (HRC 30 — 35), сталь У8А (HRC 56 — 58), сталь ШХ 15 и ШХ 9 (HRC 60 — 64). Неизменными сохранялись следующие режимные факторы: скорость шлифования (35 м/с); скорость вращения детали на этапах чернового и чистового шлифования (40 м/мин); поперечная подача (1,5 мм/мин); припуск под обработку (0,05 мм); продолжительность выхаживания (3 с).

В соответствии с предлагаемым способом шлифования скорость вращения детали на этапе выхаживания увеличивали до

100 м/мин и сохраняли это значение в течение 2 с, после чего цикл обработки заканчивали.

Как видно из приведенного на фиг. 1 характера изменения микротвердости, максимальная степень дополнительного упрочнения шлифованных поверхностей деталей из закаленных сталей достигается в диапазоне измененной на этапе выхаживания скорости 90 — 110 м/мин. Этому же диапазону скорости соответствует (фиг. 2) минималь: ное содержание в поверхностных слоях деталей остаточного аустенита, что обусловлено фазовым превращением этой составляющей под действием интенсивного абразив1007930 ного наклепа при температуре выше критической точки АС> (750 †8 С). Причем снижение содержания остаточного аустенита наблюдается до значения скорости

110 м/мин и составляет:28 / для закаленной стали 45, 45O/р для стали У8А и 29 /р для

ШХ15. В диапазоне скорости 110 — 160 м/мин содержание остаточного аустенита практически не меняется, а степень дополнительного упрочнения уменьшается в результате теплового разупрочнения и образования структур вторичного отпуска.

При шлифовании стали ШХ15 максимальное значение микротвердости поверхностных слоев детали (свыше 1000 кг/мм, фиг. 1, кривая 3) достигается в диапазоне скорости вращения 90 — 110 м/мин. Дальнейшее повышение скорости приводит к снижению микротвердости до 850 — 860 кг/мм .

В результате проведенного структурного анализа установлено, что в поверхностных слоях деталей из ШХ15 при шлифовании в диапазоне скорости вращения 90 — 110 м/мин образуется «белый слой» глубиной 10—

15 мкм с повышенной микротвердостью, имеющий аустенитно-мартенситную структуру вторичной закалки (мелкодисперсный игольчатый мартенсит, остаточный аустенит и отдельные выделения карбидов). Под белым слоем на глубине до 60 — 80 мкм расположена более темная зона, имеющая структуру скоростного высокотемпературного отпуска и состоящая из феррита, остаточного аустенита и цементита. Аналогичная зона с трооститно-мартенситной структурой скоростного высокотемпературного отпуска наблюдается при шлифовании ШХ15 в диапазоне скорости детали 110 — 160 м/мин.

Подобные по структуре «белые слои» образуются в результате фазовых превращений, происходящих при высоких температурах с одновременным интенсивным пластическим деформированием поверхностных слоев металла. ю

В процессе экспериментального обоснования режимов предлагаемого способа шлифования установлено (фиг. 3 и 4), что максимальная степень дополнительного упрочнения поверхностей деталей из закаленных сталей и наибольшая стойкость шлифовальных кругов достигаются при следующих характеристиках абразивного инструмента: зернистости 20 — 32, твердости С1-CT2 и структуре 5 — 7.

Шлифовальные круги зернистостью 20—

32 и твердостью Сl-СТ2 обеспечивают теплонапряженность процесса, достаточную для протекания а- г превращения. При увеличении зернистости кругов (фиг. 3, кривая 8) процесс щлифования протекает с недостаточной теплонапряженностью и не обеспечивает максимальной степени дополнитель.

1$

2$

3$

4$

$0

$$ ного упрочнения деталей. С уменьшением зернистости (кривая 7) увеличиваются мощность шлифования и интенсивность тепловыделения, что приводит к разупрочнению поверхностных слоев металла в результате вторичной закалки с выделением остаточного аустенита, прижогов. Одновременно наблюдается снижение стойкости шлифовального круга.

Круги с низкой твердостью (фиг. 4, кривая 10) не обееспечивают требуемого значения критической силы, необходимой. для пластического деформирования поверхностных слоев деталей из закаленных сталей. В результате не наблюдается существенных структурных превращений, которые обусловливают существенное их упрочнение в процессе шлифования. С увеличениемтвердости кругов (фиг. 4, кривая 11) микротвердость поверхностей деталей снижается из-за теплового разупрочнения. Одновременно наблюдается резкое снижение стойкости инструмента.

Выбор диапазона .структуры кругов (5—

7) в предлагаемом способе обусловлен с одной стороны необходимостью обеспечения максимальной стойкости инструмента, а:с другой — требованием однородности свойств (микротвердости) дополнительно упрочненного в процессе шлифования слоя. Экспериментальным путем установлено, что наибольшая однородность структуры поверхностных слоев деталей и максимальная стойкость инструмента для предлагаемого способа достигается при средней структуре абразивных кругов (структура 5 — 7).

Выбранный диапазон продолжительности выдержки (1,5 — 2 с) с повышенной неизменной скоростью вращения детали на этапе выхаживания в предлагаемом способе шлифования определяется из условия получения максимальной глубины однородного дополнительного упрочненного Слоя металла. Благодаря высокой скорости вращения детали (90 — 110 м/мин), обеспечивающей интенсивный абразивный наклеп, а также мгновенным скоростям нагрева и охлаждения, эффект дополнительуого упрочнения поверхностных слоев достигается при длительности протекающих процессов менее 1 с.

Увеличение длительности выдержки до 2 с обеспечивает максимальную глубину упрочненного слоя 15 — 20 мкм. Дальнейшее ее увеличение не приводит к существенному повышению ни глубины,. ни микротвердости упрочненного слоя, а лишь снижает производительность процесса шлифования.

Таким образом, при шлифовании деталей из закаленных конструктивных и инструментальных сталей предлагаемым способом обеспечивается дополнительное упрочнение шлифованных поверхностей.

700

Ур, lî

wl ЖгУ

7000

800

800

1007930

/ОО

%uz. 5

1007930

ЬЖ кГ/вн

7000

900

800

700 йЮ

40 йЮ

4 ыГ.4

Составитель А. Шутов

Редактор В. Пилипенко Техред И. Верес Корректор Г. Огар

Заказ 2209/1 9 Тираж 793 Подписное

ВНИИПИ Государственного комитета СССР по дела м изобретений и открытий

Й3035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, -4