Электрод стекловаренной печи и способ его изготовления

Иллюстрации

Показать всеРеферат

1, Электрод стекловаренной печи, содержащий блок из оксвда олова и токоподвод с контактным элементом отличающийся тем, что с целью повышения экспдуатаовВСсСОЮ гд- ilATESTU , (Е тчк&ин 1 Я|№ОТШД I i,«i...,j,.,.. (яшой надежности, Контактный элемент выпсжнен из расположенных оавн в другом бандажных поясов, осж1ряже1шых по конусной поверхности, причем наружный пояс изготовлен из.упругого материала с коэффициентом термического расширения., в 1,0-4,6 раза большим коэффициентам линейно го термического расширен} блока, а внутренний пояс вьшолнен по крЫ1- ней с одним разрезом по образующей и упором для блока. 2. Способ изготовления электрода стекловаренной печи пуг&л нагрева и прижатия контактной про Еладкн к ёлоку КЗ оксида олова, о т л-И чающийся тем, что, с цепью повышения эксплуатационной надежности, нагрев ведут до 9ОО-1О83 С в инерт ной атмосфере, а прижатие осуществп58Ж)Т давлением 1,О-50О МПа.д

„,Я0„„1008162

ССЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ йатевтие. 3 +v

ЯЩЯЦЯ; ". 3 Я идиот.: (21) 3333587/29-33 (22) 31.08.81 (46) 30.03.83. Бюа. № 12 (72) А. С. Поляков, В. B. Куличенко;

,Г. B. Борисов, В. М. Киселев, В. М. Ву дов, М. Н. Кучерявый и В. А. Полевое. ., (53) 666.1.038 5 (088.8)

" (56) 1. Костанян К.А. и др. Внедрение электроварки свинцового крусталя.Стекло и керамика", 1976, Ж с. 6-8.

2. Патент США ¹ 3826858, 13-6, 1974 (прототиц), (54) ЭЛЕКТРОД СТЕКЛОВА РЕН НОЙ

ПЕЧИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ(57) 1. Электрод стекловаренной печи, содержащий блок из оксида олова и токоподвод с контактным элементом о т л и ч а ю ш и и с я тем, что с целью повышения эксплуатаци3(Я) C 03 В 5/02; Н 05 В 3/06..t. онной надежности, контактный элемент выполнен из расположенных один в другом бандажных поясов, сопряженных по конусной поверхности, причем на ружнйй пояс изготовлен из,упругого материала с коэффиниентом линейного термического расширения„в 1.0 -4,6 раза большим коэффициентам линейно го термического расширения блока, а внутренний пояс выполнен по край ней мере с одним разрезом по обре зующей и упором для блока.

2. Способ изготовления электрода стекловаренной печи путем нагрева и прижатия контактной прокладки -к блоку из оксида олова, о т л. и ч а ю Я шийся тем, что, с целью повышения эксплуатационной надежности,нагрев ведут до 900-1083 С- в ннерт ной атмосфере, а прижатие осуществляют давлением 1,0-500 МПа.

Ю%

3 0)0810)2

Наиболее близким к предлагаемому

ЯВЛЯ» т(.Я )1(<úêòp()fl, (;()fl(-:ржащий блок

Изобретение Относится к промышлен ности строительных материалов, в част ности к устройствам и способам изготовления электродов для стекольного производства. 5

Известен электрод, используемый в настоящее время на отечественных печах электросварки стекла, который содержит керамический блок из оксида олова, токоподвод выполненный в внде I0 цанговой трубы из нержавеющей стали с вытяжным распорным штоком. В процессе изготовления электрода в торце блока по диаметру цанговой трубы высверливают глухое отверстие, I5 в которое вставляют токоподвод. Печь с электродом выводят на заданный температурный режим в атмосфере окружающего воздуха. При температуре порядка 850 С, обеспечивающей снио жение сопротивления керамики из оксида олова (М )до необходимого для ра» боты электрода уровня (0,08-0,1) х х10 Ом. м, цанговую трубу с помощью распОрнОГО вытяжнОГО штОка прижимают 25 к стенке глухого отверстия в блоке с давлением, обычно составляющим менее 1,9 )(Па на стенку блока, а затем подключают к источнику электроэнергии (1 l ..

Известный электрод не обладает достаточФэ высокой надежностью и стабильностью работы из-за образования при рабочей температуре 900")С оксидной пленки на поверхности цанговой трубы и увеличения контактного сопро35 тивления между токоподводом и блоЮ ком. В производственных условиях зона контакта часто перегревается и ра=- рушается. Выход электрода из строя наблюдается и в результате растрескивания блока, когда для снижения контактного сопротивления прибегают к увеличению прижимного давления между цанговой трубой токоподвода и стенкой посадочного отверстия в блоке..

Надежность работы электродов приводит к преждевременным выходам из строя электростекловаренных печей.

Иэ-за ненадежности работы извест- ный электрод не может быть исполь зован на печах остекловывания радио» активных отходов, исключаюших, по соображениям безопасности обслуживающего персонала, возможность их осмотра и профилакти еского ремон- 55 та в процессе эксплу()танин. из оксида Олова, токоподвод, Вк (ючаюUIHA торцовую прижимную крыип(у соединенную с прижимной пружиной М источником питания электрода, контактную прокладку из пластичного тугоплавкого металла, установленную между прижимной крышкой и торцом блока (2), В процессе сборки электрода керамический блок ступенчатой конфигурации механически Обрабатывают, после чего устанавлива)ОТ на электростекловареннук печь и выводят на заданный температурный режим в атмосфере окружающего воздуха. При температуре поряд- ка 800 С на торце блока к нему с

О помощью пружины и крышки прижимают г контактную прокладку с давлением менее 1,0 %Па, а затем соединяют с источником электроэнергии. чтя пластичной контактной прокладки используют благородные металлы, так как использование неблагородных металлов приводит к их окислению, увеличению контактного сопротивления, перегреву прокладки и разрушению электрода в результате вытекания металла прокладки. Вытекание металла прокладки .может произойтя в процессе эксплуатации электрода, когда в результате частичного разъедания блока стекломассгй на торце блока, контактирующего с прокладкой, повышается, температура до температуры плавления металла, из которого прокладка из1 отавлена. Кроме того, механическая обработка керамического блока усложняет ч удорожает процесс изготовления электрода

11ель изобретения — повышение эксплуатационной надежности.

Указанная цель достигается тем, что., в электроде стекловаренной печи, содержащем блок из оксида олова и токоподвод, с контактным элементом, контактный элемент выполнен из расположенных один в другом бандажных поясов, сопряженных по конусной поверхности, причем наружный пояс изготовлен из упру< Ого материала с коэффициентом линейного термическогО расширения,в 1,0-4,6 раза большим коэффициентам линейного термического ра(ширения блока, а внутренний пояс выполнен по крайней мере с одним разрезом по образую)((с)й(и упором для блоKG»

СОГласно спОсобу пзготОВлення электрода стекловаречиой печи пут<. ) ));и p( ва и прнжатия ко))т<))(т(«1й< ир< )с(злк)<

K ЬлокУ из (!Kc:ил ) <)i)

3 100& 1 до 900-1083 С в инертной атмосфере, à прижатне осуществляют давлением

10-500 МПа.

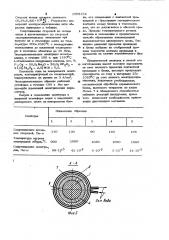

На фиг. 1 изображен электрод, разрез; на фиг. 2 - то же, сечение А-А; на фиг. 3 - вариант исполнения электрода.

Электрод содержит блок 1 из окси» да олова круглого или прямоугольного сечения, установленный в кладке пе- о чи 2. Блок 1 опирается на упор 3 внуъ реннего бандажного пояса 4. Пояс 4 через клеммное соединение 5 связан с питающим кабелем 6. Внутренний бандажный пояс 4 и наружный бандажный 15 пояс 7 сопряжены между собой о конусной поверхности, размещены в трубчатом холо дильнике 8 и образуют токоподвод электро» да. Пояс 4 имеет по крайней мере один разрез 9 по образующей для компенсации 2я разницы размеров между блоком 1 и поясом 4, а также для компенсации удлинения пояса 4 при нагревании. Пояс 4 изготовлен из пластичного металла, например, иэ меди, но может быть изготовлен из других пластичных металлов, например, из железа, никеля, покрытых медью, или серебром. Пояс 7 изготовлен из упругого металла с

КЛТР равным (50-230) х 10 С, 30 например из молибдена, никелевых сплавов. Токоподвод может содержать два (фиг. 1) или три (фиг. 3) -бандажных пояса. При использовании трех бандажных поясов два наружных пояса

7 и 10 делают иэ упругого металла и сопряженными по конусной поверхности, а внутренний пояс 11 — иэ пластичного металла- по профилю блока 1, КЛТР кото ого обычно составляет (49-40) > 40

ЪКг 10 С " при плотности (6,1-6,7) х 10 . Электрод крепят к каркасу печи 12 с помощью тяги 13 и диэлектрической прокладки 14.

Изготовление электрода осуществляют следующим образом.

В полость трубчатого холодильника 8 вставляют наружный пояс 7, внутренний пояс 4 и блок 1 иэ оксида олова до:упора 3 на поясе 4. При сборке электрода

50 может быть использован керамический блок 1 без дополнительной механической обработки, т.е, блок 1 может иметь на поверхности небольшие поры, раковины, царапины и технологически допустимые после обжига искажения геомет55 рических размеров в пределах, обычно 1%.

Сборку нагревают в электрической печи в инертной атмосфере, например в атмоо62 4 фере азота, до температуры, обеспечивающей снижение сопротивления блока иэ оксида олова до 0,1.;10 Ом ° м и ниже. Практически сборку нагревают до 900-1083 С - не выше темперво туры плавления медной контактной прокладки 4, а затем охлаждают до температуры окружающей среды. Аналогично сборка может быть нагрета в газовой муфельной печи продуктами сгорания ( природного газа при беспламенном сжигании газа с коэффициентом избытка воздуха 1,01«1,04. Нагретый наружный пояс 7 расширяется и под действием aeca блока 1 или дополнительной нагрузки плотно насаживается на блок 1 с контактным поясом 4, охватывая их. При охлаждении сборки до температуры окружающей среды наружный пояс 7 благодаря более вы сокому, чем у блока,КЛТР прижимает контактный пояс 4 к блоку 1, заполняя поверхностные раковины и неровности блока 1 металлов пояса 4. Давление контактного пояса 4 к блоку 1, кото рое составляет (1,0-500) МПа, per» ламентируется пределами текучести материала пояса 4 и прочности на сжатие материала блока 1, а значе ние давления с достаточной для практики точностью опт>еделяют по величине деформации наружного пояса 7. В изготовленных по предлагаемой техноло гин электродах между блоком 1 и контактной прокладкой 4, прижатой к блоку. с давлением (1,0-500) МПа, при температуре окружающей среды фпссируется электросопротивление, не превышающее (0,005-0,1).-10 Ом ° м близкое к тому электросопротивлению, .которое имел блок иэ оксида очова при 900-1083 С. Было установлено,. что с ростом температуры выше 900 С сопротивление керамики нэ оксида олова . снижается от величины 0,1.10 2Ом м, .принимает минимальное "-начепие поряд ка 0,005 10 2 Ом.м при 1050-1060 С затем несколько увеличивается, дости гая, в частности величины около 0,014я к10-2 Ом м при 1080 С. Минимальное электросопротивление имели и экспериментальные образцы электродов (табл 1) при нагреве электродных сборок в ат- ; мосфере азота до 1050-1060 С в процессе изготовления этих электродов.

Пример. Экспериментальные образцы электродов изготавливались на основе стержней из оксида олова диаметром 10 мм и длиной 80 мм.

Сопротивление исходных стержней, Ом.м

130

105

1000

1050

1060

1080

42 10 6.10

10 5

14 10

5 1008

Стержни имели среднюю плотность (6,38-6,42) .10 — . Результаты из,М, мерений электросопротнвлення пяти образцов приведены в таблице.

Сопротивление стержней нз оксида олова и изготовленных нз стержней экспериментальных электродов при нагреве их в атмосфере азота до температуры 900-1080 С с последующим охлаждением до комнатной температу- 16 ры и конечным обжатием до 36 МПа.

Экспериментальные электроды испытывались в течение 100 ч. при 1150"С в стекломассе следующего состава, вес. %:

Р> ОР - 50,0;Na>0 - 26,0; AQ20> - 1З

21,0; Ре 0 - 2,5; ЙО - 0,5.

Плотность тока на поверхности электродов, контакритуюшей со стекломассой, поддерживалась на уровне до 3 А/см .

Экспериментальные образны работали 20 устойчиво в течение 100 ч без какихлнбо изменений электрических параметров.

Нагрев и охлаждение электрода в инертной атмосфере ведет к выделению 2g дисперсного олова на:поверхности блоf

Температура нагрева электродной сборки,. С 900

Сопротивление электрь . дов, Ом м 98<10 5

162 4 ка, его сплавлению с контактной прокладкой и сбразованню металлического контакта между блоком и токоподводом, что не достигается в обычной сре . де. Пределы температурного pe>orna нагрева и охлаждения в предлагаемом способе обусловлены концентрацией выделяющегося дисперсного олова. Величины давлений прижатия прокладки к блоку выбраны из соображений предела текучести металла прокладки и прочности на сжатие керамического блока, Предлагаемый электрод и способ eFo изготовления имеют высокую надежность за счет плотного прижатия контактной прокладки к блоку, высокую пропускную способность по току в интервале 251083 С за счет низкого электросопр<л тивления, исключают необходимость механической обработки керамического бпока, имеющего твердость по шкале

Мооса 7 и обладающего способностью забивать режущий инструмент, кроме того исключают необходимость приме пения драгопенных металлов.

1О08162

Р

Ооетавитель Т. Буклей

Редактор Ю. Середа Техред 31 -Пекарь

Корректор И. Шулла

ФЬпыл ППП Патент, r. Ужгорсщ, ул. Проектная, 4

Заказ 2259/31 Тираж 484 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж35, Раушская наб. д., 4/5