Электродный материал

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 С 04 В 35 52

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ТР а-;,;-,.:. =

МЬЩ 1

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (211 3296830/29-33 (22) 04.06.81

° ° ° °

46) 30,03.83. Бюл. Р 12

72) Ю.Б.Фридман и И.И.штанько (71) Горьковский исследовательский физико-технический институт при

Горьковском ордена Трудового Красно.

ro Знамени государственном универси. тете им. Н,И.Лобачевского (53) 666.764.4 (088.8)

f56) 1. Заявка Японии Р 49-46466, кл. 12 В 52,.опублик. 197 .

2. Заявка Японии Р 52-29696, кл. 12 В 5, опублик. 1977.

3. Авторское свидетельство СССР

Р 889353, кл. В 23 К 35/365, 1980.

„„SU„„ IO 20 А (54) (57) ЭЛЕКТРОДНЫЙ МАТЕРИАЛ для электродуговой плавки твердых минеральных сред, преимущественно бетонов, включающий графит, железо и алюминий, отличающийся тем, что, с целью повышения механической прочности, он дополнительно содержит кокс при.следующем соотношении компонентов, мас.%г

Графит 36у9-45,4

Железо 23,5-30,0

Алюминий 9,4-11 3

Кокс 17,5-26,0

1ООВ201

Изобретение отно"ится к сварке, а именно к составу электродного материала, и предназначено для изготовления электродов для плавки бетонов и других твердых минеральных сред.

В связи с высокими температурами, необходимыми для плавления бетонов и горных пород при их резке, сварке и образовании в них шпуров, наиболее широкое использование полу. чили графитовые электроды.

Известен состав электродного материала, в котором порошкообразные компоненты соединяются связующим. Электродный материал содержит угольный порошок (искусств нный графит, кокс, углеродная сажа и др. льбо смесь этих компонентов, специальную порошкообразную добавку из ряда: пульпа, скорлупа или шелуха, пек, каменный уголь, сера, сахар, хлористый аммоний, нитрат аммония и др. и связующее в виде дегтя или пека, или смеси этих веществ.

Сформованный под давлением и подвергнутый обжигу электродный материал затем докрывается электропроводным металлом (1J .

Полученный электрод этого состава имеет высокую пористость и, следовательно, невысокие показатели прочности.

Известен также угольный электродный материал с металлической добавкой для работ по пробиванию отверстий для вскрытия металлических гговерхностей. С целью связывания оки- си углерода, образующейся при непол. ном окислении электрода, в его состав вводится 5-15 вес.Ъ марганца или его окислов. В качестве связующего углеродных и металлических или окисных добавок используется деготь.

Электрод после формования подвергается высокотемпературному обжигу (1000 С) 21 .

Недостатком известных решений является использование в качестве связующего материалов, которые способны образовывать при высокотемпературной обработке (спекании) физические и химические связи главным образом только с углеродными компонентами электрода (коксом, сажей, графитом1. Это не позволяет использовать эти связующие для получения прочных электродных материалов, в составе которых присутствуют также другие компоненты, в частности металлические. Высокими в связи с выбором этих связующих являются и температуры термообработок (1000 С и более) .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является состав электродного материала (3), содержа-) 20

Особенностью этого электродного материала является сочетание в сопоставимых количествах порошков гра40 фита и металлических добавок железа и алюминия. Поэтому связующее, которое может быть использовано для повышения прочности электродного материала такого состава, должно обладать целым комплексом свойств, главными

45 из которых являются: высокая адгезия связующего как к графиту, так и к металлическим добавкам высокие значения коксового числа и когезионной прочности продуктов коксования;

50,невысокие конечные температуры при обжиге в связи с присутствием в сос. таве легкоплавкого алюминия.

36,9-45,4

23,5-30,0

35 щий алюминий, железо и графит при следующем соотношении компонентов, вес.Ъ:

Алюминий 11,1-13,5

Железо 25,9-37,5

Графит Остальное

В процессе плавки находящиеся в электроде металлические компоненты поладают в зону электрической дуги и окисляются с выделением большого количества тепла, что значительно повышает тепловую интенсивность процесса, кроме того, образующаяся при этом закись железа, попадая в расплав бетона, оказывает флюсующее действие, снижая его вязкость и способствуя тем самым его более быстрому удалению иэ зоны резки, в результате чего скорость процесса еще более увеличивается.

В нормальных условиях эксплуатации механические характеристики полученных таким образом электродов удовлетворительны. Однако уровень их механических характеристик недостаточный для дальнейшего повышения производительности, особенно в режимах интенсивных токовых нагрузок. Кроме того, имеют место случаи

"раскрашивания" электродов при их транспортировке, закреплении в держателях, неосторожном манипулировании держателями при зажигании дуги в условиях ограниченной маской види. мости (!

Цель изобретения — повышение механической прочности.

Поставленная цель достигается тем, что электродный материал для электродуговой плавки твердых минеральных сред, преимущественно бетонов, включающий графит, железо и алюминий, дополнительно содержит кокс при следующем соотношении компонентов, мас.Ъ:

Графит

Железо

1008201

Алюминий 9,4-11,3

Кокс 17,5-26,0

Для получения электродного материала берут ряд смесей ингредиентов, отличающихся друг от друга своими соотношениями. Связующим служит 5 фенолоформальдегидная смола резольного типа, представляющая. собой в исходном состоянии сравнительно маловязкую однородную жидкость. Содержание связующего в электроде меньше 10

17,5 вес.% недостаточно для того, чтобы полностью связать порошкообразные компоненты, и прочность при этом снижена. Уменьшение же прочност. ных характеристик при больших со- )5 держаниях связующего ()26,0 вес.a} связано с тем разупрочняющим влиянием, которое оказывает сравнительно невысокая когезионная прочность прослойки коксованного связующего между частицами наполнителей, становящейся все более толстой по мере увеличения содержания связующего.

Кроме того, при больших содержаниях связующего начинает сказываться и эффект разупрочнения в связи с нарушением структуры материала выделяю- . щимися низкомолекулярными продуктами при термообработке. Оптимальным оказывается такое содержание связую. щего, при котором порошкообразные частицы Fe, A3 и графита по всей их поверхности оказываются связанными друг с другом тонкими прослойками коксованного связующего, т.е. такое состояние, когда эффект от адгезионного взаимодействия связующего и наполнителей превалирует над разупрочняющими факторами.

Для облегчения смешения и обес печения .лучшей смачиваемости порош- 40 кообразных компонентов смолой совмещение порошков со смолой производят при 40-50 C. После смешения массу выкладывают в пресс-формы, в которых она после подпрессования при- 45 нимает форму будущих электродбй стержней сечением 12х7 и длиной

200 мм. Затем пресс-формы помещают в термостат, в котором проводят первый этап термообработки с целвю отверждения связующего. Отверждение проводят по ступенчатому режиму: начальная температура отверждения 95, конечная 150 С.

Второй высокотемпературный этап термообработки электродов пРоводят в специальной печи в токе аргона пр скорости подъема температуры 70 С/ч до 750 С с выдержкой 1 ч. Охлажде0 ние ведут со скоростью не выше

120 С/ч.

При такой обработке в результате карбонизации происходит образование кокса связующего, химическое и физическое взаимодействие которого с остальными компонентами электродного материала обеспечивает его прочность.

Полученные электродные материалы подвергают испытаниям с целью определения показателей их механической прочности, удельного-электросопротивления и работоспособности при электродуговой плавке..

Определение показателей механической прочности - пределов прочности при сжатии и изгибе — проводят на образцах, вырезанных из электродов размерами: при сжатии — высота

7, поперечное сечение (перпендикулярное оси прессования) 5х5 мм;, при изгибе - длина 120, поперечное сечение 12х7 мм. %дельное электросопротивление определяют на образцах, также вырезанных из электродов, размерами 5х5х20 мм. При электродуговых испытаниях определякт скорость резки бетона марки 400 при проходке в нем отверстий-диаметром 4,5 см.

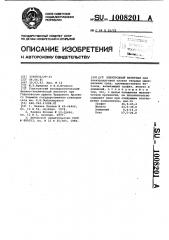

Конкретные составы и свойства полученных образцов в сравнении с прототипом представлены в таблице.

Интервал варьирования содержания металлических добавок определен требованием обеспечения высокой производительности резки бетона.

Электроды с малым содержанием металлических добавок не обеспечивают достаточной производительностй резки см. таблицу, материал 1), а составы с черезмерно большим содержанием металлических добавок (материал 2) подвергаются слишком быстрому расходу, при этом дестабилизируется процесс плавки.

1008201 с

I »1! Э

1 Х 44! Oc0

I e

1 а»»Ф

»»4

1,uu

»О

1-» c охи

I а0Ъ оеИ х аи ! u

1

00 О И с с с

1 Ю»" 1»-»

Г ОЪ Г Ъ »»Ъ с с с с с с-1 (Ч»-1»-1 с

Э

Ж Е ох ° еоэЕ оооо х а06

I »0 !.»

I. "XI o

1 edlO

1 цца ! 0з 0) 1»

3»Ъ с

»О I

l

»-1 с

%- I о î е с с

l 3 »Ч

»-1»-1 СЧ со с с

»»»1 (Ч (Ч

»»Ъ»»ъ о с с с

»Ч».

» <»-1 Г Ъ со с с

»-,» Ю

СЧ СЧ

»О»-1 » ОЪ с с с с т»»-» Ю с3 с3 с"Ъ

СО lA O с с с

»О О СЧ

3»Ъ С»Ъ сУ и ОЪ с с с

»»Ъ О

»А о с

»»Ъ M РЪ с с с о о о

» 1»»»1

О Î Г0 <Ч с с с с

00 I 0C» О

»-1»-1

С0»сЪ с о о

\»»»

» 1 с

СЧ

»-1

СЧ »A »A

° Ü с с

СО 00»»Ъ

»-1»"1 СЧ со с с

О О с Ъ»Ч

СО СО с с

»О Ю (Ч »Ч

00 00 СО с с с

»О»О 10

СЧ (Ч

Сс с

»-1

РЪ

I 1 1 1

»0614 1

I КРа»О, 1

I 1 1 о

I 1 1 Х

Qo

6 1 >»Х

4 0Ъ ! IIЭ

6 0!Э

I u g

4 I

6 I

I С6» I Е»

° l X

О1Е

4 ID I »б 1

1 III I а 1

I I Гч 1

"I

1а»ч

I »d I, I Е» I сы

V1g

1 О1

1О1

1 1

I \ — — 3

I ! I

I I 1

1 1 9 I

I 1 4»»» 1

I 1 о о о о о о о о

»1»-1»-1»-1»-1 00»-1» 1

»-1»-»»-1»-!»-»»-»»-1

Гс О С»Ъ (Ч СЧ»A M D»-1»О

СО l »О а О О О ОЪ СО»О 00

»-1»-1 СЧ СЧ»

»»Ъ»О Î О О Г- »О ОЪ СЧ

»Ч Г Ъ СЧ»»Ъ а и> О»О ОЪ Со О

».Ч»-1 (Ч»Ч СЧ СЧ СМ»-1 »-1

1008201

Составитель В. Соколова

Редактор Л. Филь Техред Т.Фанта Корректор,С. Шекмар

Заказ 2260/32 Тираж 920 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Как видно из таблицы, введение в состав электрода связующего и -изготовление его по предлагаемой технологии приводит в определенном интервале содержания связующего (17,,526,0 вес.Ъ), к существенному повышению показателей механической прочности по сравнению с прототипом (ма териал Щ .

Повышение показателей механической прочности позволяет практически устранить потери электродов при транспортировке и работе и в связи с этим резко сократить время подготовительных операций по замене электродов в устройстве для резки и повысить производительность труда оператора.

Удельное электрическое сопротивление предлагаемых электродов ниже, чем у прототипа, и cocTBBJIHBT

1,1 10 е Ом м (материалы 5 и 1Ц, что позволяет снизить значения рабочих сил токов при планке. Так, скорости резки бетона, характерные для известного электрода при токах .280 А, достигаются для предлагаемого при токах 110 А,что позволяет

10 получить экономию в электроэнергии.

Таким образом, предлагаемые электроды позволяют получать высо,кую производительность процесса

15 плавки и обладают лучшими механическими и электрическими показателями, чем известные.