Состав пеногасителя

Иллюстрации

Показать всеРеферат

СООЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (Н) 3сЮ В 01 0 1 /04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3265280/23-26 (22) 10. 06 ° 81 (46} 07.04.83. Бюл. N 13 (72) Г.А. Агаев, А.М. Табатабаи и P.È. Касимова (7-1) Всесоюзный научно"исследовательский и проектный институт по подготовке к транспортировке и переработке природного газа (53) 66.046.74 (56) 1. Авторское свидетельство СССР 267906, кл. C 12 М 1/00, 1957.

2. Авторское свидетельство СССР

N 611640, кл. В 01 0 19/04, 1978. (54)(57) СОСТАВ flEHOlACHTEilfl, включающий полиметилсилоксан, цеолит СаА, соляную кислоту, сульфанол и моноэтаноламин, отличающийся тем, что, с целью повышения эффектив ности процесса пеногашения в неводных ,средах, он дополнительно содержит метиловый спирт при следующем соотношении компонентов, вес.Ф:

Полиметилсилоксан 26,0-34,0

Цеолит СаА 4 5-4,9

Соляная ..кислота &,9-9,3

Сульфанол 0,6"0,8.

Моноэт*ноламин 3,6-3,9

Метйловый спирт 48,4-55,1

/

1009490

Изобретение относится к составам пеногасителей, в частности для процесса галиколевой осушки, и может быть использовано в нефтяной, газовой и химической промышленности. 5

На газоперерабатывающих заводах природный газ после абсорбционных установок очистки газа, где абсорбентом являются водные растворы аминовых спиртов, поступает на установки гликолевой осушки. Регенерация этиленгликоля сопровождается ценообразованием. Причиной образования пены является наличие продуктов деградации абсорбентов и других примесей, посту- 1 пающих с газом на установку, Это явление снижает эффективность процесса осушки и нарушает ритмичность установки °

Известен состав пеногасителей для гашения пены в процессах аминовой очистки природного газа от кислых компонентов, содержащий метилсилоксаны с различными наполнителями (1 j.

Однако известный пеногаситель обладает узкой специфичностью и низкой эффективностью в присутствии ингибиторов коррозии.

Наиболее близким к изобретению по технической сущности и достигаемому 30 результату является пеногаситель на основе полиметилсилоксана, применяющийся в аминовых процессах очистки газа 2 ). Известный пеногаситель имеет следующий компонентный состав, вес.Ф:

Полиметилсилоксан 27,1-37,0

Цеолит СаА 3,80 4,28

Соляная кислота 7,8-8,57

Сульфанол 0,40-0,59 о

Моноэтаноламин 3,0-3,71

Вода Остальное

Недостатком известного пеногасителя является то, что он может использоваться только в виде водных раство- 45 ров в водных системах, а. для гликолевой осушки газа водные растворы использовать нельзя.

Целью изобретения является повышение эффективности процесса пеногашения в неводных средах.

Цель достигается тем, что состав пеногасителя, включающий полиметил.силоксан, цеолит СаА, соляную кислоту, сульфанол и моноэтаноламин, дополнительно содержит метиловый спирт при следующем соотношении компонентов, вес.4:

Полиметилсилоксан 26,0-34,0

Цеолит СаА 4,5-4,9 .

Соляная кислота 8,9-9,3

Сульфанол 0,6"0,8

Моноэтаноламин 3,6-3,9

Метиловый спирт 48 4 55 1

Предлагаемый состав пеногасителя получают в реакторе, снабженном мешалкой. В реактор загружают 111 г полиметилсилоксана (марки ПМС-200 А) и добавляют 56,7 г концентрированной соляной кислоты. Смесь перемешивают в течение 15 мин. Затем добавляют

15 г метилового спирта и порциями

15 г перемолотого цеолита марки СаА.

Реакционную смесь перемешивают в течение 30 мин, после чего добавляют

2 r сульфанола, затем 19 1 r метилового спирта. Через 30 мин для доведения рН среды до 7 в смесь порциями подают 13 r моноэтаноламина. С целью получения стойкой эмульсии смесь перемешивают еще 1 ч, и пеногаситель готов к использованию.

Пример 1. Описанным выше способом приготавливают пеногаситель следующего состава, вес.3:

Полиметилсилоксан 26,0

Цеолит СаА 4,9

Соляная кислота 9,3

Сульфанол 0,8

Моноэтаноламин 3,9

Метиловый спирт 55,1

Пример,2. По известной методике приготовляют пеногаситель следующего состава, вес.3:

Полиметилсилоксан 29,0

Цеолит СаА 4,7

Соляная кислота 9,2

Сульфанол 0 7

Коксэтаноламин 3,8

Метиловый спирт 52,6

Пример 3. Приготовляют пеногаситель следующего состава, вес.3:

Полиметилсилоксан 34, О.

Цеолит СаА 4,5

Соляная кислота 8,9

Сульфанол 0,6

Моноэтаноламин ° 3,6

Метиловый спирт 48,4

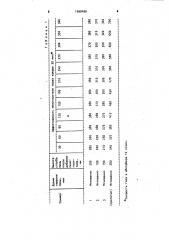

Эффективность пеногашения изуча ется на установке, состоящей из абсорбера высотой 1150 мм, где создается искусственное пенообразование.

При достижении высоты пены в абсорбере до уровня 1000 мм подается пеногаситель. Столб пены мгновенно падает, отмечается этот уровень и ведется постоянное визуальное наблюдение.

3 1009490 4

Через каждые 30 мин записываются из- :в примерах i, 2, 3; количество пено-

1 менения высоты столба пены. Если .. . гасителя, введенного в абсорбент по столб пены длительное время не под- отношению к абсорберу 0,023. Для сравнимается, значит эффективность пено- нения приведены результаты испытания гасителя хорошая. пеногасителя, выбранного в качестве

В табл. 1 приведены результаты, . прототипа (пример 4). Испытания изполученные при изучении гасящей спо- вестного и предложенного. пеногаситесобности пеногасителей, полученных лей проведены в одинаковых условиях.

1

1 о о

1 OO e м

1

I о

СЧ м

CD о л

Ф 1

I о

СЧ м

Ю (A О

X I

С(I (O 1 о

Ю см

C((I I

1 1! — 1 1

t (1

i Ô i

Z I о

СЧ м

1

I !.

I л

СЧ

CD о (A о о м

X !

Ю м

1 I !

I

1 — (1

I

1

I е(о

jt 1 ! Ct 1 CV

I В

CD

CD м

Ю

СЧ

Ю о м

CD (A

-а.

CD

СО

СЧ о

СЧ

I

1

I о о

О0 О0 м

Ю

СО м

Ю (с сЧ

С Ъ

I

I

I

I . I

I

1 о о

iA м сч о (A

СЧ о м о о

O0 O сЧ сЧ о

СЧ

I

1 а

Щ C((1- (О о с

o o

З ICC(O

Э з с

X Р е о с с

1 I о о

О .CA

СЧ о

00 сЧ о о

X Х

Z Х е Ф

m Ф о о

Z X

X: о

Х

Ф

m о

I» о

Х х

Э о

К

К

X Ф

Э Б

c1 m

СО I»

В

2l X

Х

Э с

I

> I

I

1 (I

1 (I

1

i

1

I

1

I (I

I

1

1

Y.1

CO I

C( а(Э I

У I

К l с

Э I

X о

Ф 1

L о х t

C((I с

М

l 1

o о.

Z I

Ф

I» 1

Ы 1

Э I

В I в!

d3 1 I еОХ 83m

cXCL

1009((90 о о л о м м

o o

00 ем м о о

C0 а м м о о

Со О м м о

ОО » м м о о

00 СО м

Таблица 2

Эффективность пеногасителя по примеру 2, мм через

Скорость газа в абсорбере, м/сек расход яеногасителя, 3

Высота столба пены

Время гашения, с

240 мин

180 мин

60 мин

30 мин l20 мин

Пеногашения не наблюдается

0,005

0,005

0,005

Оэ5

0,7 - Пеногашения не наблюдается

0,10 Пеногашения не наблюдается

50 500

50 500

50 500

1000

0,01

О 5

0,01

0,01

О.» 7

0,10

0,5 20 200

0,7 20 200

0,10 20 200

400 680

500 775

570 1000

830

0,015

0,015

0,015

1000

1000

180 180

190 200

210 230

0,5 Игно- 180 180 180 венно

180

0,02

180 180

180 180

Игно- 180 венно

Игно- 180 венно

180

0,02

О 7

0,02

200

0,10

7 10

Как видно из табл. 1, эффективность неногашения с Помощью пеногасителей предложенного состава значительно превосходит эффективность известного состава.

Основным компонентом, влияющим на гасящие свойства пеногасителя, является полиметилсилоксан.

Экспериментально проверены пено« гасители, в составе которых содержатся 20, 23, 26, 30, 34 и- 37 вес.Ф полиметилсилоксана и соответственно остальные компоненты.

Результаты опытов показывают, что пеногасители, в составе которых со держатся 20 и 234 ПИС-200 А обладают слабыми свойствами пеногашения (через 1-2 ч наблюдается снова сильное пенообразование).

Как видно из данных табл. 2, при подаче пеногасителя 0,005ь действия пеногасителя не набрюдается, а при

09490, . 8

С изменением количества ПИС-200 A от 26 до 37 вес.й в составе пеногасителя его действие усиливается и гасящие свойства: увеличиваются, что хорошо видно по результатам опытов, показанных в табл. 1 по примерам 1, 2и3.

Поэтому, учитывая высокую эффективность и экономичность пеногасителя

1в оптимальным составом пеногасителя, подобран ингредиентный состав, указанный в формуле изобретения.

Для пеногашения используют различное количество пеногасителя. Опыты и проводятся с добавкой неногасителя в абсорбент в пределах от О;005 до

0,023 по отношению абсорбента.

Результаты опытов приводятся в табл. 2. количестве 0,01 и 0,0154 пенога- сителя его эффективность кратно-, временна.

Составитель А. Тринко

Редактор О. Юркова Техред О.Неце Корректор М. Шароши

Тираж 686 Подписное

ВНИИПИ Государственного комитета CCCP по делам изобретений и открытий

113035, Москва, )5-35, Раушская наб., д. 4/5

Заказ 2541/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

9 1

Лучшие результаты пеногашения наблюдаются при подаче пеногасителя

0,02 по отношению абсорбента. Iloэтому оптимальное количество для предлагаемого состава пеногасителя принято 0,02 . . Bce компоненты, входящие в состав предложенного пеногасителя, выпускаются отечественной промышленностью и недефицитны.

009490 10

Для приготовления пеногасителя не требуется изготовления специальной аппаратуры, и ан может быть произведен на любом химическом предприятии, Предлагаемый годовой экономический эффект от внедрения пеногасителя на Оренбургском lll3 составляет более

1о 900 тыс. руб.