Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины

Иллюстрации

Показать всеРеферат

СИСТЕМА ПРОГРАММНОГО УПРА:ВЛЕНИЯ ПОДАЧЕЙ ДЛИННОМЕРНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ОБРАБАТЫВАЮЩЕЙ МАШИНЫ по авт. св. № 904841, отличающаяся тем, что, с целью повышения точности реза, она снабжена счетчиком команд и цифроаналоговым преобразователем , выполненным с насыщением выходной характеристики, причем вход счетчика команд соединен с выходом исполнительного органа и входом реверсивного счетчика, а выход связан с входом цифроаналоговогр преобразователя , выход которого подключен к входу привода подачи.

(19) (И) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я) В 213) 43 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 904841 (21) 3361757/25-27 (22),08.12.81 (46) 07.04.83. Бюл. 9 13 (72) A.È.Ïàâëîâ,À.Е.Рудой и С.В.Суярко (71) Научно-исследовательский институт автоматизации управления и производства (53) 621 ° 97(088.8) (56) 1. Авторское свидетельство СССР

)) 904841,кл. В 21D 43/00,12. 02. 80 (прототип). (54) (57) СИСТЕМА ПРОГРАЗЩНОГО УПРАВ-.

ЛЕНИЯ ПОДАЧЕЙ ДЛИННО(4ЕРНОГО ИАТЕРИАЛА

В РАБОЧУЮ ЗОНУ ОБРАБАТЫВАЮЩЕЙ МАШИНЫ по авт. св. Р 904841, о т л и ч а ю— щ а я с я тем, что, с целью повыаения точности реза, она снабжена счетчиком команд и цифроаналоговым преобразователем, выполненным с насыщением выходной характеристики, причем .вход счетчика команд соединен с выходом исполнительного органа и входом реверсивного счетчика, а выход связан с входом цифроаналогового преобразователя, выход которого подключен к входу привода подачи °

1009578

Изобретение относится к машиностроению,в частности к конструкции устройства управления оборудованием для обработки давлением, По основному авт. св. Р 904841 известна система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины, содержащая задатчик величины подачи,реверсивный счетчик, входы которого соединены с датчиком величины подачи и приводом исполнительного органа обрабатывающей машины, а выход — с одним из входов командного блока, управляющего приводом f13 . Система содержит также привод подачи и клю- 15 чевой блок, вход которого соединен с датчиком величины подачи,а выход — с дополнительным счетчиком, при этом выход задатчика величины подачи соединен с входом реверсивного счетчи-. gp ка, дополнительный счетчик выполнен нереверсивным числом разрядов, определяемым максимальной величиной погрешности шага подачи, а его выход и один иэ входов соединены с командным 25 блоком.

Известная система не обеспечивает требуемой точности реза заготовок при высоких скоростях подач из-за отсутствия возможности коррекции момента останова привода подачи по результатам реза предыдущей заготовки.

С целью устранения этого недостатка и повышения точности реза система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины, содержащая задатчик величины подачи, реверсивный счетчик, входы которого соединены с датчиком величины подачи и приводом исполнительного органа обрабатывающей4О .машины, а выход — с одним иэ входов командного блока, управляющего приво дом, а также содержащая привод пода чи и ключевой блок, вход которого соединен с датчиком величины подачи, 45 а выход — с дополнительным счетчиком, при этом выход задатчика величины подачи соединен с входом реверсивного счетчика, дополнительный счетчик выполнен нереверсивным с числом разря- 5О дов, определяемым максимальной величиной погрешности шага подачи, а его выход и один из входов соединены с командным блоком, снабжена счетчиком команд и цифро-аналоговым преобраэо- 55 вателем, выполненным с насыщением выходной характеристики, причем вход счетчика команд соединен с выходом исполнительного органа и входом реверсивного счетчика, а выход связан с входом цифроаналогового преобразователя, выход которого подключен к входу при-. вода подачи.

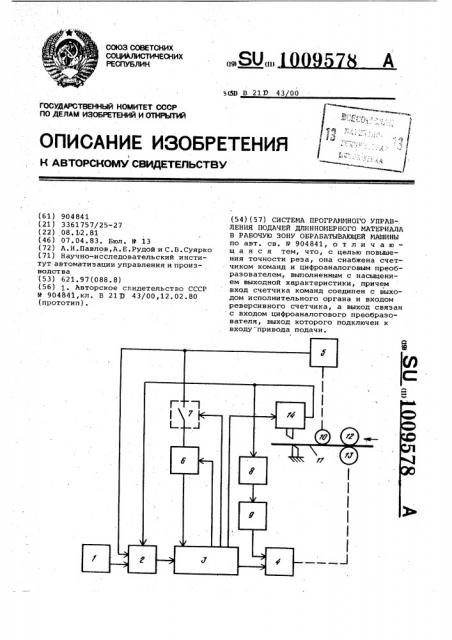

На чертеже изображена блок-схема предложенной системы.

Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины содержит эадатчик 1 величины подачи, реверсивный счетчик 2, командный блок 3, привод 4 подачи, датчик 5 величины подачи, дополнительный нереверсивный счетчик 6, ключевой блок

7, счетчик 8 команд, цифроаналоговый преобразователь 9, ролик 10, взаимодействующий с материалом 11 (полосой или лентой). Привод 4 подачи связан с с подающими валками 12 и 13, у которых установлен привод 14 исполнительного органа (например, полэун ножниц). B счетчике команд 8 фиксируется число включений привода 14 исполнительного органа обрабатывающей машины.

Так как выход командного блока 3 подключен согласно с выходом цифроаналогового преобразователя 9 к входу привода 4 подачи, то привод 4 в общем случае работает при отработке любой непервоначальной заготовки в зависимости от суммы аналоговых сигналов командного блока 3 и цифроаналогового преобразователя 9 ° При отработке первоначальной заготовки в счетчике 8 команд содержится нуль, и выходное напряжение цифроаналогового преобразователя 9 также равно нулю. Результирующий сигнал, поступающий на вход привода 4 подачи, в этом случае равен выходному сигналу командного блока 3.

Зависимость резуЛьтирующего сигнала (задающего напряжения), поступающего на привод 4 подачи в фуикции остатка пути отработки после + --го количества срабатываний,исполнительного органа обрабатывающей машины, выбирается такой, чтобы при максимальном тормозном моменте двигателя привода 4 и минимальном приведенном маховом моменте отработка заданного размера производилась беэ превышения установленной погрешности отработки (ЬЬ).

В процессе отработки первоначальной заготовки зависимость задающего напряжения в функции остатка пути будет смещена (по сравнению с аналогичной зависимостью при отработке И -ой заготовки по оси ординат вниз (т.е. в сторону уменьшения). Величина этого смещения выбирается такой, чтобы при минимальном тормозном моменте двигателя привода 4 подачи и максимальном приведенном маховом моменте отработка заданного размера первоначальной (И=О) заготовки производилась без превышения установленной погрешности отработки (ЬЬ).

Система программного управления подачей длинномерного материала работает следующим образом.

1009578

Составитель В. Стоколов

Редактор С. Титова Техред A,Âàáèíâö Корректор С.Шекмар

Заказ 2557/б Тираж 814 Подписное

ВВНИИПИ Государственного комитета СССР по делам изобретений и:;открытйй

113035, Москва, Ж-35, Раушская йаб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Задатчик 1 величины подачи подает сигнал, содержащий информацию о величине подачи материала 11, в реверсивйый счетчик 2. Пифровой сигнал из реверсивного счетчика 2 поступает в командный блок 3. Командный блок

3 .преобразует цифровой сигнал в аналоговый, который поступает в -привод 4 подачи, который приводит в дви жение подающие валки 12 и 13, перемещающие материал 11 (полосу или 10 ленту) на шаг Т подачи в рабочую зону исполнительного органа машины.

Ролик 10 при взаимодействии с матери- алом 11 вращается и приводит в движение датчик 5 величины подачи. Дат- 15 чик 5 величины подачи вырабатывает сигнал, пропорциональный углу поворота ролика 10, и подает его в реверсивный счетчик 2, работающий в режиме вычитания, а на выходе получается 20 число, соответствующее оставшемуся пути. При равенстве чисел в реверсивном счетчике 2 и нереверсивном счетчике б (в данном случае число в не-. реверсивном счетчике б равно нулю) 25 командный блок 3 подает сигналы после сравнения этих чисел на отключение привода 4 подачи и включение ключевого блока 7. Подающие валки 12 и 13 работают в режиме торможения и в этот З момент перемещают материал 11 на некоторую величину А (меньшую величины ЬЫ . При этом ролик 10 вращает датчий 5 величины подачи, который подает сигнал через ключевой блок 7 в йереверсивный счетчик б, где осуществляется запись величины длины пути, пройденного материалом 11 после подачи сигнала на отключение привода 4. По истечении определенного времени после подачи сигнала на отключение приво- 40 да 4 командный блок 3 подает сигнал на размыкание ключевого блока 7 и включение привода 14 исполнительного органа .обрабатывающей машины.

После осуцествления обработки 45 (резки или штамповки) материала от привода. 14 исполнительного органа поступает сигнал в счетчик команд 8 (который запоминает число включений исполнительного органа) и в реверсив- 50 ный счетчик 2. При этом задатчик 1 величины подачи подает сигнал, содержащий информацию о величине подачи материала 11, в реверсивный счетчик 2.

При повторном цикле подачи цифроаналоговый преобразователь 9 преобразует поступающий на его вход код числа включений исполнительного органа (в данном случае код числа "1") в аналоговое напряжение, которое суммируется с выходным напряжением командного блока 3 ° Задающий сигнал, поступающий на привод 4, при этом увеличивается по сравнению с предыдущим циклом подачи (при одних и тех же значениях остатка пути отработки). Команда на отключение привода 4 подачи подается, как и в предыдущем цикле, при равенстве чисел в счетчиках 2 и б, т.е. сигнал на отключение привода 4 подается при прохождении материалом

11 величины пути (, равной L=TA .

Подаюцие валки 12 и 13 начинают работать в режиме торможения, а сигнал из командного блока 3 поступает в нереверсивный счетчик б и в ключевой блок 7.

При этом в нереверсивном счетчике

6 значение параметра Д стирается и при вращении датчика 5 величины подачи записывается новое значение параметра.

Цикл повторяется.

Характеристика цифроаналогового преобразователя 9 выбирается такой, чтобы разница между новым (в 1 -м цикле) и старым (в 1 -м цикле) значениямиД не превышала величины hL .

Таким образом, сущность работы системы заключается в том, что для повышения точности первоначальной заготовки время ее отработки несколько уменьшается, а темп отработки последующих заготовок увеличивается до максимального значения при выходе цифроаналогового преобразователя в насыщение. Имеющее при этом место незна- чительное снижение производительности (до выхода цифроаналогового преобразователя в насыщение) окупается снижением брака от погрешности длины первоначальной заготовки.

Зффективность использования системы программного управления достигается за счет повышения точности реза заготовок.