Автоматическая линия горячей объемной штамповки

Иллюстрации

Показать всеРеферат

. СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК,SU„„10 5 А

Эао В 21 J 13/10 В 23 Q 41/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

riO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3354315/25-27 (22} 12.11.81 (46) 07.04.83. Бюл. 8 13 (72) А.П. Васяк, В..И. Утробин, A.À. Бабушкин, Б.Х. Гедгафов, И.С. Коган и Я.Б. Штейншлейгер (53) 621.73 088.8) (56) 1. "American mach/nist", И 23, 1971 °

2. Авторское свидетельство CCCP по заявке я". 2968921/25-27, кл. В 21 J 5/00; В 21 J 13/10, 1980 (прототип)., (54) (7) АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ, содержащая загрузочное устройство с механизмом ориентации заготовок, индукционный нагреватель, формообразующее оборудование. с инструментом, робот, обрезной пресс и пульт управления, о т л и ч а ю щ а я с я тем, что, с целью повышения качества получаемых поковок за счет контроля состояния, инструмента формообразующего оборудования, она снабжена устройством фиксации веса поковки, связанным с пультом управления и датчиком усилия выталкивания, смонтированным на выталкивателе инструмента формообразующего оборудования и связанным с пультом управления.

1 100959

Изобретение относится к обработке метал 1ов давлением и может быть использовано при получении поковок горячей объемной штамповкой.

Известна автоматическая линия горячей штамповки,. содержащая индукционный нагреватель с загрузочным устройством, формообразующее оборудование с устройством для манипулирования и обрезной пресс (1 1.

1О

Недостатком такой линии является то, что в ней не предусмотрен конт-. роль качества поковок.

Наиболее близким к изобретению по технической сущности и достигаемо-1 му результату является автоматическая линия горячей объемной штамповки, содержащая загрузочное устройство с механизмом ориентации заготовок, индукционный нагреватель, фор- 20 мообразующее оборудование с инструментом, робот, обрезной пресс и пульт управления 1 2 1. Однако в такой линии невозможно осуществлять контроль за состоянием гравюры штампа при автоматическом режиме штамповки, что приводит к браку поковок и повышенному расходу металла.

Целью изобретения является повышение качества получаемых поковок за ЗО счет обеспечения контроля состояния инструмента формообразующего оборудования.

Поставленная цель достигается тем, что автоматическая линия горячей объемной штамповки, содержащая за! 35 грузочное устройство с механизмом ориентации заготовок, индукционный нагреватель, формообразующее оборудование с инструментом, робот, обрезной пресс и пульт управления, QQ снабжена устройством фиксации веса поковки, связанным с пультом управления и датчиком усилия выталкивания, смонтированным на выталкивателе инструмента формообразующего оборудова.45 ния и связанным с пультом управления.

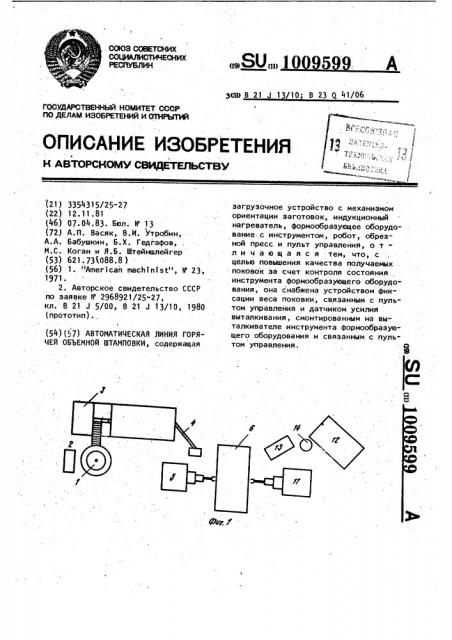

На фиг. 1 изображена автоматическая линия, в плане; на фиг. 2 - принципиальная схема работы линии.

Автоматическая линия горячей объемной штамповки содержит устройство 1 автоматической загрузки заготовки, связанное с тарой 2 и нагревате$$ лем 3. Склиз 4 связывает нагреватель

3 с роботом-штамповщиком 5. Формообразующее оборудование 6 выполнено с нижним штампом 7, в котором распо9 2 ложено выталкивающее устройство 8.

На рычаге 9 устройства 8 расположен датчик 10, измеряющий усилие выталкивания поковки из ручья. Робот-обрезчик 11 связан с формообразующим оборудованием 6, обрезным прессом 12, тарой 13 устройства 14 фиксации веса поковки, состоящего из замкнутой обоймы 15, на внутреннем торце которой расположены датчик 16 веса, стойка 17 и тарелка 18, на которую укла дывается взвешиваемая заготовка.

Линия работает следующим образом.

Загрузочное устройство 1 из тары

2 подает заготовку в нагреватель 3 в ориентированном положении. Нагретая заготовка по склизу 4 попадает в зону действия робота-штамповщика

Робот 5 подает заготовку на нижний штамп 7 формообразующего оборудования 6. При штамповке детали в случае появления разгарных трещин на гравюре штампа резко возрастает трение между поковкой и штампом 7. Это требует значительных усилий для выталкивания поковки из штампа 7 устройством 8 и повышает нагрузки на рычаг 9.

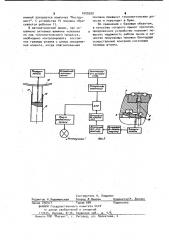

Сигнал от датчика 10, расположенного на рычаге 9, через тензоусилитель, устройство помехоэащиты и запоминающее устройство (фиг. 2) подается в схему сравнения, которая анализирует величину сигнала и в случае его превышения над зацанной выдавI сигнал на схему ИЛИ, по которому в пульте управления линией загорается лампочка "Инструмент".

В случае износа гравюры инструмента, часть металла, переходящая в облай, уменьшается, а доля металла, остающегося в теле поковки, возрастает, что приводит к увеличению веса поковки. Вес поковки фиксируется устройством 14. Выборочная из партии поковка (согласно программе, заложенной в пульте управления) после обрезки облоя на прессе 12 роботом 11 укладывается на тарелку 18, которая через стойку 17 передает нагрузку на датчик l6, расположенный на внутреннем торце замкнутой обоймы 15. Сигнал от датчика 16 через тензоусилитель„ устройство помехозащиты и запоминающее устройство подается в схему сравнения, которая анализирует его величину и в случае превышения над заданной выдает сигнал на схему

ИЛИ, по которому в пульте управления

Составитель Н. Пищулин

Техред ЛтПекарь Корректор M. Демчик

Редактор Нададыженская

Подписное

Заказ 25 9/7 Тираж 68

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д. 4/5

Фнлнал ППП "Патент", г. ужгород, ул. Проектная, д

3 1009599 4 линией загорается лампочка "Инстру- поковка превысит технологические до- мент". С устройства 14 поковка сбра- пуски и переходит в брак. сывается роботом 11. Ro .сравнению с базовым объектом, В автоматической линии, где ис- в качестве которого принят прототип, ключено активное влияние человека предложенное устройство позволит пона ход технологического процесса, высить надежность работы линии и ка" необходимо контролировать состоя- чество получаемых поковок благодаря чие гравюры штампа с целью определе- осуществлению контроля состояния ния момента, когда отштампованная гравюры штампа.