Способ изготовления режущих инструментов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„Я0„„1009601 з(ю В 21 К 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н -ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 941012 (21) 3359768/25-27 (22) 26. 11.81 (46) 07.04.83 Бюл. 8 13 (72) А.А. Серегин и Ю.И. Ротов (53) 621.73(088.8) (56) 1. Авторское свидетельство СССР

11 941012, кл. Н 21 К 5/04, 1980 (прототип) ° (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЦИХ

ИНСТРУМЕНТОВ по авт. св. Р 941012, отли чающий ся тем, что, с целью повышения его надежности, перед выдавливанием .материала стыко- вой части хвостовика в стружечные канавки рабочей части к торцу рабочей части со стороны хвостовика приваривают стыковочный элемент, по Форме идентичный Форме рабочей части, но с углом нодьемника канавок,про:тивоположным углу подъема канавок, выполненных на рабочей части.09601 2 до выдавливания, 5б — на стадии радиального обжатия).

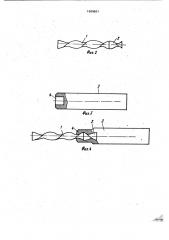

Изготовление фрезы производят в следующей последовательности, Механической обработкой или вы: давливанием изготавливают рабочую часть l.фрезы из быстрорежущей стали и стыковочный элемент 2 из конструкционной. Диффузионной сварto кой соединяют рабочую часть со стыковочным элементом, причем располагают стыковочный элемент таким образом, чтобы профиль стружечных кана-. вок совместился с профилем стружечи ных канавок рабочей части, а угол их подъема был противоположным углу подъема стружечных канавок рабочей части фрезы.

Для предотвращения искажения форщ мы рабочей части при последующем соединении с хвостовиком рабочую часть после сварки подвергают упрочняющей термической обработке.

Изготавливают хвостовик 3 со сты2з ковочной частью 4, металл которой предназначен для обжатия сварного полуфабриката (фиг. 3).

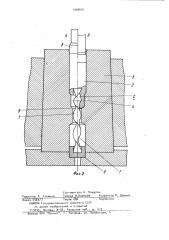

Сварной полуфабрикат устанавливают в матрицу 5 штампа, центрируя его с нижнего торца в выталкивателе

6, а по боковой поверхности - на участке 7 матрицы (фиг. 5а).

Далее нагревают в индукторе до

1100-1150 С стыковочную часть 4 хвостовика 3 и устанавливают хвостовик

35 в матрицу 5, центрируя его относительно матрицы посредством стыковочной части 4 (фиг. 5a). За один ход пресса, воздействуя пуансоном 8 на ао верхний торец хвостовика 3, обжимают металлом стыковочной части 4 хвостовика 3 сварной полуфабрикат, состоящий из рабочей 1 и стыковочной 2 частей.

1 10

Изобретение относится k обработке металлов давлением, может быть использовано в инструментальном производстве.

По основному авт. св. Н 941012 известен способ изготовления режущих инструментов, включающий изготовление рабочей части инструмента со стружечными канавками, хвостовика и соединение рабочей части и хвостовика радиальным обжатием металлом хвостовика боковой поверхности рабочей части инструмента, при этом перед радиальным обжатием осуществляют выдавливание материала хвостовика в стружечные канавки рабочей части инструмента QE $ .

Недостатком этого способа является невысокая надежность полученного соединения у инструмента с винтовыми стружечными канавками при обработке этим инструментом высокопрочных материалов.

Вследствие различия коэффициентов линейного расширения металлов рабочей части и хвостовика инструмента при нагревах и. охлаждениях в процессе отжига и закалки в зоне соединения ослабляется натяг между хвостовиком и винтообразным профилем рабочей части, которая вывинчивается из хвостовика, перекашивается и разрушается.

Целью изобретения является повышение надежности работы режущего инструмента.

Поставленная цель достигается тем что по предложенному способу изготовления режущих инструментов перед выдавливанием материала стыковой части хвостовика в стружечные канавки рабочей части, к торцу рабочей части со стороны хвостовика приваривают . стыковочный элемент по форме, идентичной фс рме рабочей части, но с углом подъема канавок, противоположным углу подъема канавок, выполненных на рабочей части.

На фиг. l изображена рабочая часть инструмента; на фиг. 2 - полуфабрикат, полученный в результате сварки рабочей части со стыковочным элементом; на фиг. 3 - хвостовик инструмента; на фиг. 4 — инструмент, полученный в результате процесса соединения сварного полуфабриката с хвостовиком; на фиг. 5 — схема процесса получения инструмента (5а - положение соединяемых деталей

При этом на первой стадии обжатия происходит выдавливание металла хвостовика 3 в стружечные канавки (фиг. 5а), а на второй - осадка выдавленного металла на площадке 9, изготовленной в матрице (фиг. 5б).

Пуансон 8 отводят в верхнее положение (на фиг. 5 не показано), выталкивателем 6 извлекают готовую фрезу (фиг. 4) из штампа и рабочей цикл повторяется.

Предложенный способ позволяет повысить надежность работы инструмента.

1009601

1009601

Составитель Н. Пищулин

Редактор Л. Утехина Техред М.Контура Корректор M. Демчик

Заказ 25 9/7 тираж 4 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, N-35, Раушская наб., д. 4/5

7;Т—