Способ закрепления режущего элемента

Иллюстрации

Показать всеРеферат

1. СПСХХЗБ ЗАКРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА, заключающийся в его установке с. зазором в пазу корпуса яЬструмента и фиксации посредством промежуточмого элемента, |зазмещенного в этом зазоре, отличающейся тем, что, с целью повышения надежности и компактности инструмента, промежуточный элемент выполняют из гидридообразующего металла, нагревают его в среде водорода с давлением 1-3 ата выше TSMI пературы эксплуатации инструмента н млдерживают при этой температуре. 2. Способ non.lt отличающийся тем, .что, с целью устранения разрушения режущего элемента из хрупкого материала за счет изменшия усилия закрепления вдоль его высоты, промежуточный элемент выполняют с уменьшающейся толщиной в направлении к его резвущей кромке. § а ISO СО

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECfIVSËИН

„„SU„„ 1 009623

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСИОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 3000 103/25-08 (22) 03. 11.80 (46) 07.04.83. Бюл. 34 13 (72) В. С. Сапелкин, А. И. Соловей, А. П. Образцов и В ..Н. Нужин

: (53) 621.9.025(088.8) (56) 1. Патент.ГйР 34 136010, кл. В 23 С 5/24, 1979. (54) (57) 1. СПОСОБ ЗАКРЕПЛЕНИЯ

РЕЖУЩЕГО ЭЛЕМЕНТА, заключающийся в его установке с зазором в пазу корпуса йаструмента и фиксации посредством промежуточного элемента, размещенного вэтомзазоре, отличающийся

1 ) В 23 В 27/16//, В 23 С 5/20 тем, что, с целью повышения надежности и компактности инструмента, промежуточный элемент выполняют из гидридообра« зующего металла, нагревают его в среде водорода с давлением 1-3 ата выше тем пературы эксплуатации инструмента и выдерживают при этой температуре.

2. Способ по и. 1, о т л и ч а юшийся тем, что,. с целью устранения разрушения режущего элемента из xpymкого материала за счет изменения усилия закрепления вдоль его высоты, промежуточный элемент выполняют с уменьшающейся толщиной в направлении к его режущей кромке. 10096

Изобретение относится к области механической обработки материалов и может быть использовано при изготовлении резцов, фрез, буровых долот и других обрабатывающих инструментов. 5

Известен способ закрепления режущего элемента в корпус обрабатывающего инструмента, включающий операцию закрепления режущей пластины в державке, которую в свою очередь с помощью винта с конической головкой крепят в пазу, предварительно выполненном в корпусе. К державке присоединяют изогнутую пружинящую пластину для обеспечения предварительного натяга при зажиме (1 j .

Недостатком такого способа соединения режущей части в корпусе является сложность места закрепления и ограниГ ченность применения такого соединения для инструментов различной конфигурации.. 20

Из-за громоздкости места закрепления на корпусе инструмента, выполненного, например, b виде торцовой фрезы или бурового долота, может быть закреплено гораздо меньшее число режущих нлементов, чем это необходимо по расчетным данным. Это,в свою очередь, снижает эффективность при эксплуатации инструмента. Кроме того, известный способ

1 не обеспечивает сохранения работоспособ- 30 ности узла закрепления при сменах температур, так как при этом происходит ослабление места закрепления.

Белью изобретения является повышение надежности узла закрепления режущего элемента в корпусе.

Поставленная цель достигается тем, что в известном способе, включающем установку режущего элемента, эксплуатируемого при рабочей температуре, с,щ зазором в пазу корпуса и его закрепление посредством промежуточного элемента, размещенного в зазоре, промежуточный элемент выполняют из гидридообразующего металла или сплава, нагревают его в среде водорода до температуры вы-. ше рабочей температуры и выдерживают в течение време и, обеспечивающего заполнение зазора гидридов. Кроме того, при консольном закреплении режущего элемента из хрупкого материала усилие закрепления плавно уменьшают вдоль по высоте промежуточного эпемента в направлении к выходу из паза.

Закрепление режущего элемента в корпусе обрабатывающего инструмента предложенным способом достигается за счет более чем 20 -ного обьемного увеличения промежуточного элемента из

23 2 гидридообразующего материала при его нагреве в среде водорода с добавлением

1-3 ата и выдержке в течение 0,5:1 ч.

Увеличение объема промежуточного элемента, размещенного в пазу между поверхностями режущего элемента и корпуса обрабатывающего инструмента, сопровождается заклиниванием режущего элемента в пазу корпуса, вследствие чего достигается его прочное закрепление.

Давление водорода, температура нагрева и время выдержки определяется опытным путем и зависит от используемых гидридообразующих металлов или сплавов. Как показывают эксперименты, давление ниже 1 ата даже при повышенных температурах и времени выдержки более 1 часа не обеспечивает достаточного объемного.увеличения промежуточного элемента и состаиЫйт 5-8 А, что требует повышения точности изготовления посадочных элементов и паза в корпусе и усложняет технологический процесс, иначе в контактных местах могут остаться зазоры и закрепление будет ненадежным.

Увеличение давления водорода свьпце 3 ата ведет к излишне интенсивному гидрированию, что может вызвать растрескивание промежуточного элемента и снизит эксплуатационную надежность узла закрепления. Наиболее приемлемыми с точки

Г зрения обеспечения надежного закрепления и последующего сохранения усилий закрепления при работе являются давления 1-3 ата и время выдержки 0,5-3. ч.

Уровень температуры при выдержке в водороде определяется температурой наrpeaa узла закрепления при работе инструмента. Например, если температура нагрева может составлять 900-1000 С, то в качестве промежуточного элемента надо использовать иттрий, гидрид которого стабилен при названных температурах. Если рабочая температура узла составляет 50-100 С, то можно испольо зовать промежуточный элемент из сплава титан-железо, гидрид которого стабилен до 150 . В последнем случае для осуо шествления способа использована низкотемпературная водородная камера..

Промежуточные элементы для инструментов, работающих при высоких температурах, изготавливаются из таких переходных металлов как цирконий, ниобий, иттрий и сплавов на их основе, быстрое гидрирование которых осуществляется при температурах до 1000 1С.

Для слабо нагреваемых или охлаждаемых в процессе работы инструментов

3 10096 применяют промежуточные элементы из титана, сплавов титан-железо, никельлан ган, марганец-медь и другие, гидрирование которых осуществляют при температурах до 300 С.

Нагрев в водороде до температуры выше рабочей температуры места закрепления обеспечивает сохранение усилия закреппения во всем диапазоне рабочих температур. Если же вести про- М цесс гидрирования при температуре ниже, чем рабочая температура места закрепления, то при работе инструмента вследствие перегрева в месте закрепления фиксирующая пластина может де- 11 ! гидрироваться и уменьшиться в объеме, что приведет к ослаблению усилия крепления и снижению эксплуатационной надежности инструмента. Явление дегидрирования с уменьшением объема фикси- рй руюшего элемента может быть исполь- . зовано для обеспечения разборки узла крепления при необходимости замены режущего элемента. В таком случае место закрепления греют в вакууме или 2S на воздухе до температуры гидрирования, и после 15-30 мин выдержки место закрепления может быть свободно разобрано. Такая операция позволяет осуществить многократную, замену режущего элемента без замены корпуса инструмента.

Способ позволяет осуществить закрепление режущих элементов, изготовленных из быстрорежушей стали, синте« тических алмазов, металлокерамик и

3S т.п., в корпусах (державках, основах) из конструкционной стали и сплавов цветных металлов

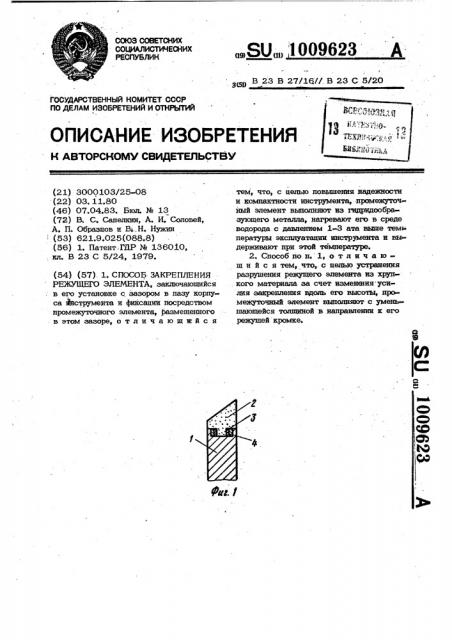

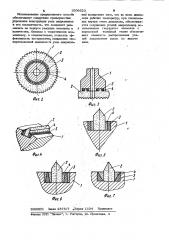

На фиг. 1 показано закрепление режу- щего элемента в резце; на фиг. 2 - закрепление режущего элемента в дисковой фрезе; на фиг. 3 - закрепление режущего элемента в торцовой фрезе; на фиг. 4 - . закрепление режущего элемента в ободе многолезвийного инструмента; на фиг. 5, 6, 7 - варианты закрепления твердосплавного штыря в корпусе бурового долота.

На чертежах даны следующие обозначе ния: 1 - корпус (или основа) инструменЮ та, 2 - режущий элемент (пластина резца, штырь долота, пластинка или обод фрезы и т.п.); 3 - промежуточный элемент из гидридообразующего металла или сплава, выполняемый в зависимости от типа инструмента в виде пласдппи или кольца; 4 - прокладка из пластически деформируемого материала, например

23 4. из железа, алюминия, меди и других материалов.

Пример 1. Осуществляют закрепление пластинки из карбида вольфрама в державке токарного резца (cM. фиг. 1).

В торце стальной державки выполняют паз глубиной 10 мм и шириной 8 мм, в который вставляют карбидную пластинку тоюпщшой 3 мм. В каждый из 2,5 мм боковых зазоров, образованных между карбидной пластинеай и стенкой паза, вставляют по скользящей посадке двухслойную пластину, составленную из

0,5 мм пластинки меди и 2 мм пластинки иттрия. Слой меди размещают со стороны карбидной пластинки.

Затем резец помещают в камеру с водородом, создают давление водорода на уровне 3 ата, нагревают до 850 С и вью держивают в течение 0,5 ч. За счет o&» емного увеличения иттриевой . пластинки при ее гидрировыщи осуществлявтся заклинивание карбидной пластинки в лазе державки. При этом слой меди воспринимает сжимающую нагрузку и перераспределяет ее по карбидной пластинке, предохраняя ее от растрескивания сжимающими усилиями. Как показали исследования, при прочностных испытаниях разрушения в месте закрепления не наблюдается, а разрушается карбидная пластинка.

В настоящее время для обработки материалов все шире применяются режущие элементы из различных хрупких керамик.

Закрепление пластинок, штырей и других режущих элементов из гаких материалов при изготовлении обрабатывающего инструмента представляет собой сложную проблему, так как надо обеспечить такое распределение сжимаюших напряжений в теле режущего элемента при его закреплении, чтобы не допустить трещинообразований как при закреплении, так и при работе инструмента. В предлагаемом способе для того, чтобы обеспечить плавное расйределение усилия в консольно закрепленной режущей части (т.е. в пластинках рез цов, в штырях долот и т.п.) промежуточный элемент выполняют с уменьшаю-. щей толцкной стенки (см. фиг. 6 и 7).

Такое уменьшение толщины промежуточного элемента обеспечивает плавное уменьшение сжимающих усилий вдоль по глубине паза в направлении к концу режущего элемента, позволяет избежать концентрации сжимакяцих напряжений в закрепленном режущем элементе на выходе его из па за, а следовательно>и его разрушения в этом месте.

3 1000МЗ 6

Использование предлагаемого способа ния вследствие того, что во всем диапаобеспечивает следующие преимущества: зоне рабочих температур, при теплосмеупрощение конструкции узла закрепления нах внутри этого диапазона, обеспечиваИ его компактность, что позволяет раз- ется сохранение усилий закрепления; исмешать на корпусе режущие. элементы в 5 пользование гицрицного элемента с количестве, близком к теоретически воз» переменной толщиной также обеспечиможному, а следовательно, повысить эф- вает плавность распрецеления усифективность инструмента. повышение экс- лий закрепления вдоль по высоте плуатаиионной надежности узла закрепле- паза.

ВНИИПИ Заказ 2575/7 Тираж 1104 Подписное филиал ППП "Патент", г.. Ужгород, ул. Проектная, 4