Способ изготовления направляющей скольжения

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ СКОЛЬЖЕНИЯ, при котором производят совместную обработку боковых наклонных поверхностей призматической части основания и плиты сборного ползуна, сопряженных между собой по предварительно обработанным базовым плоскостям, отличающийся тем, что, с целью упрощения технологии обработки сопрягаемых поверхностей и повышения качества изготовления , призматическую часть оснований и плиту сборного ползуна при совместной обработке их боковых наклонных поверхностей скрепляют между собой в пакет с заданным приращением по толщине пакета, причем величину приращения определяют из соотношения где h - требуемая величина зазора между сопрягаемьаш плоскостями основания и ползуна г в рабочем положении; oL - угол профиля направлякяцей. СО О5 со оо

СОНИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(5В В 23 0, 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

/(У

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21)2986855/25-08 (22)22.09.80 (46) 07 ° 04. 83. Бвл. Р 13 (72)Г. S. Марйнин и В. И. Агеев (53) 621. 941-229 (088. 8) (56)1. Заявка ФРГ Р 1925828, кл. F 16 С 19/02, опублик. 1973.

2. Заявка ФРГ 9 1575470, кл. 47 В 29/02, опублик. 1970 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛВОЩЕИ СКОЛЬЖЕНИЯ, прн котором производят совместиув обработку боковых наклонных поверхностей призматической части основания.и плиты сборного ползуна, сопряженных между собой по предварительно обработанным базовым

„„Su„;, 1009693 A плоскостям, о т л и ч а в шийся тем, что, с целью упрощения технологии обработки сопрягаемис поверхностей и повышения качества изготов«

-ления, призматическую часть оснований и плиту сборного нолзуна при совместной обработке нх боковых наклонных поверхностей скрепляют между собой в пакет с заданным приращением по толщине пакета, причем величину приращения определявт из соотнсиае- ния н - л(1 + — -" .), где h - требуемая величина зазора между сопрягаемыми плоскостями основания и ползуна а в рабочем положении, .Э с(— угол проФиля направляющей.

Изобретение относится к опорным устройствам для узлов, перемещающихся прямолинейно, а более конкретно — к направляющим скольжения типа "ласточкин хвост". Оно может быть использовано в прецизионных металлообрабатывающих станках и приборах, где требуется высокая точность перемещений исполнительных органов, например суппортов, установленных на гидро- и аэростатических направляющих.

Известны прямоугольные гидростатические направляющие супкортов металлорежущих станков, в которых подвижный элемент ползун ) сопряжен с 15 неподвижным основанием, как минимум, по пяти плоскостям (1).

Для обеспечения высокой точности перемещения ползуна необходимо строго выдерживать взаимное расположение 0 и геометрические параметры рабочих поверхностей сопрягаемых деталей. В современных аэростатических направляющих зазор между рабочими поверхностями должен быть в пределах 10 — 25

15 мкм, неравномерность зазора по всей площади сопряжения не должна превышать 1-2 мкм, плоскостность рабочих поверхностей — 1-2 мкм и их взаимная параллельность и перпенди кулярность — 1-2 мкм. Для создания более жестких опор зазор между рабочими поверхностями должен быть уменьшен, и требования к его неравномерности еще более ужесточаются.

Шлифовальное оборудование обеснечивает обработку рабочих поверхностей с точностью по плоскости в пределах 5-10 мкм, а по взаимной параллельности и перпендикулярности — в гределах 10-15 мкм. Поэтому для 40 получения заданной точности необходимо введение черезвычайно трудоемких операций притирки и доводки. Эти операции в достаточной степени позволяют улучшить геометрические пара- 5 метры плоскостность ) обрабатываемых поверхностей, однако в конструкциях направляющих, имеющих пять и более сопрягаемых поверхностей, посредством притирания весьма трудно, а порой и невозможно, добиться требуемого их взаиморасположения, что не позволяет создать сверхточные направляющие для прецизионных станков.

Известны также направляющие скольжения типа "ласточкин хвост" $2 ).

Сопряжение подвижного (ползуна ) и неподвижного (основания ) элементов всего лишь по трем поверхностям в некоторой степени упрощает достижение более точного взаиморасположения ра-. о бочих поверхностей, чем в прямоугольных направляющих. Помимо этого выполнение полэуна сборным, состоящим из плиты и привернутых к ней боковых планок, позволяет за счет разности 65 углов наклона боковых поверхностей плиты и основания и проставков изменять зазор между сопрягаемыми поверхностями. Однако в силу изложенного выше и этой разности углов весьма затруднительно обеспечить равномерность зазора между рабочими поверхностями.

Следовательно, известные конструкции прямоугольных и призматических направляющих типа "ласточкин хвост", как цельных, так и сборнйх, не обеспечивают требуемой точности для станков особо высокой точности.

Цель настоящего изобретения— упрощение технологии обработки сопрягаемых поверхностей и повышение качества изготовления.

В основу изобретения положена задача создать такой способ изготовления направляющих, который обеспечивал бы достижение высокой точности относительных перемещений ползуна и основания за счет простого технологического обеспечения равномерности зазора между всеми рабочими поверхностями.

IIocTBBJIeHHBR цель достигается тем, что при изготовлении направляющей скольжения типа "ласточкин хвост" способом, при котором производят совместную обработку боковых наклонных поверхностей призматической части основания и плиты сборного ползуна, сопряженных между собой по предварительно обработанным базовым плоскостям, призматическую часть основания и плиту сборного ползуна при совместной обработке их боковых наклонных поверхностей скрепляют между собой в пакет с.заданным приращением по толщине пакета, причем величину приращения определяют из соотни ноше я

Н = h(l + " ), где h — требуемая величина зазора между сопрягаемыми поверхностями основания и полэуна в рабочем положении;

aL — угол профиля направляющей.

Указанное приращение может быть образовано либо мерной прокладкой, устанавливаемой между сопрягаемыми базовыми плоскостями, либо припуском на последующую обработку этих плоскостей.

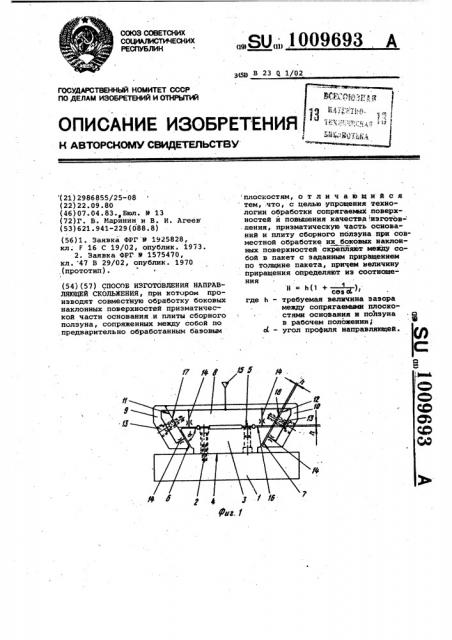

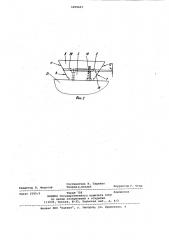

На фиг. 1 изображена направляющая скольжения с эаростатическими опорами в рабочем положении> на фиг. 2 схема обработки боковых наклонных поверхностей призматической части основания и плиты ползуна в скрепленном состоянии.

На основании 1 (фиг. 1) посредством винтов 2 закреплена съемная призматическая часть 3, представляющая собой пластину с двумя парал1009693 лельными плоскостями . нижней 4, сопряженной с основанием, верхней 5 базовой и двумя боковыми наклонными поверхностями 6 и 7, расположенными под углом с к поверхности 5. На призматической части 3 основания 1 смонтирован с возможностью. перемещений вдоль нее сборный ползун, состоящий иэ плиты 8 и боковых планок 9 и 10, закрепленных на боковых наклонных поверхностях 11 и 12 плиты 8 посред- 10 ством винтов 13. В теле ползуна выполнены каналы 14 аэростатической опоры, при подаче в которые сжатого воздуха от источника 15 давления между рабочими поверхностями 5, 6 и 7 призматической части 3 основания 1 и рабочими поверхностями 16 плиты 8 и 17 и 18 боковых планок 9 и 10 ползуна устанавливается равномерный зазор h исключающий при перемещении ползуна по основани|о трение скольжения между ними.

Для совместной обработки боковых наклонных поверхностей плиты 8 ползу-. на и призматической части 3 основания 5 последнюю отсоединяют от основания 1, для чего выворачивают винты 2 и скрепляют с плитой 8. В пакет с заданным приращением Н, например, посредством винтов 19, приращение образуют либо мерной прокладкой 20, устанавливаемой между плоскостями 5 и 16, либо припуском, оставляемым на них для окончательной обработки.В скрепленном виде (без планок 9 и 10 ) их устанавливают, например, на магнитный З5 стол 21 шлифовального станка (см. фиг. 2 ).

Обеспечение равномерного зазора

h между всеми сопрягаемыми поверх 40 ностями сборного ползуна и основания достигается совместной обработкой боковых наклонных поверхностей плиты 8 и призматической части 3 основания. Образование требуемого зазора h между сопрягаемыми поверхностями пол-45 зуна и основания осуществляют при помощи мерной плоскопараллельной прокладки 20, устанавливаемой между окончательно обработанными плоскостями 5 и 17 или посредством припуска,. 50 оставляемого под окончательную обработку на одной из них или на обеих.

В скрепленном состоянии плиты 8 призматической части 3 основания сов- местно обрабатывают боковые наклон- 55 ные грани. Толщина прокладки 20 или величина припуска определяется из соотношения

Н = h(> + созcC

По окончании обработки боковых 60 наклонных граней плиту 8 и призмати- . ческую часть 3 разъединяют между собой и удаляют прокладку 20 или производят окончательную обработку плоскостей 5 и/или 16, т.е. снимают 65 припуск. По окончании обработки приэматичес*ую часть 3 посредством винтов 2 закрепляют на основании 1, а на плите 8 посредством винтов 13 боковые планки 9 и 10, и ползун в собранном виде устанавливают на основании.

Заданная величина зазора может быть выдержана и другим образом, например, при изготовлении направляющей производят окончательную обработку плоскостей 5 и 16, скрепляют плитч 8 и призматическую часть 3 в.-:нтами 19, после чего окончательно обрабатывают (шлифуют и притирают ) одну боковую наклонную грань, например, образованную поверхностями 7 и 12. Затем ослабляют винты 19 и производят плоскопараллельное боковое смещение плиты 8 на величину ф . Величину бокового смещения определяют из соотношения: Ъ

4ч . ь= .» (+ osao )

Боковое смещение плиты можно производить непосредственно на магнитном столе станка при закрепленной призма-. тической части основания. Смещение может производиться до жесткого упора с использованием высокоточных концевых мер длины и контролироваться прецизионными измерительными средствами с точностью измерения 1 мкм и выше. По окончании операции смещения плиту 8 вновь закрепляют на призматической части З.и производят предварительную и окончательную обработку второй боковой наклойной грани, образованной поверхностями

6 и 11, после чего производят сборку направляющей: закрепляют призматическую часть 3 на основании 1 посредством винтов 2, закрепляют планки 9 и 10 на плите В посредством винтов 13 и устанавливают сборный ползун на основании .

Выполнение боковых планок 9 с плоскими поверхностями 17 и 18 и совместная обработка боковых наклонных поверхностей 6 и 11, 7 и 12 плиты 8 и призматической части 3 основания

1 позволяют за счет абсолютного равенства углов ползуна и основания добиться максимальной равномерности зазора между всеми сопрягаеьыми.поверхностями. Последовательная обработка только .отдельных плоских поверхностей (посредством операций плоского шлифования и притирки, обеспечивающих минимальные отклонения от плоскости ), не требующих высокоточной взаимосвязи их расположения при окончательной обработке, и уменьшение количества обрабатываемых поверх ностей обеспечивают значительное сни жение трудоемкости изготовления и резкое повышение точности направляющей.

1009693

/ Я 7 tl Х

Составитель И. Пащенко

Техред Л. Пекарь

Корректор Г. Огар

Редактор Б. Федотов

Тираж 758

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2585/9

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4