Способ изготовления абразивного инструмента

Иллюстрации

Показать всеРеферат

. (19) (111

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

В 24 D 17/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

+mt

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3337343/25-08

122) 07.09.81 (46) 07.04.83. Бюл. Р 13 (72) В.И. Ефремов, А.Н.Клещев, В.А.Борисов, A.À.Âåðçàêîâ и В И.Пятаков (71) Уральский филиал Всесоюзного

:йаучно-исследовательского института абразивов и шлйфования (53) 621.922.079(088.8) (56) 1. Любомудров В.Н. и др.

Абразивные инструменты и их изготовление.. Машгиз, . 1958,) с. 361363. (542(57) СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, при котором абразивную массу нагревают и подвергают формованию, о т л и ч а ю щ и и с я тем, что, с целью повышения ,плотности инструмента без увеличения .прессующегоi давления, формование проводят в режиме пульсирующего прессования, периодически сбрасывая давление до 0,5 Р„„с,„с и вновь поднидо Рмс.кс °

1 009742

Изобретение относится к способам изготовления абразинных изделий и может быть использовано, н частности, для изготовления армированных шлифональных кругов высокой плотности.

Известен способ изготовления аб- 5 .мированный отрезной круг типоразмераэивного инструмента, при котором абразивную массу нагревают, после чего подвергают прессонанию (1 ).

Недостатком способа является необходимость применения прессов боль- 10 шой мощносЛ. Так,, для получения абразивнрго инструмента плотностью

2,6 г/см и выше необходимо удельное усилие прессования не менее 40 МПа, что требует применения прессов мощностью порядка 2000 т.с. Кроме того, удельное усилие прессования выше

40 МПа приводит к разрушению шлифовального материала, деформированию армирующего материала, что в свою очередь приводит к снижению эксплуатационных показателей инструмента.

Целью изобретения является повышение плотности инструмента без увеличения прессующего давления.

Указанная цель достигается тем, что формование проводят в режиме пульсирующего прессования, периодически сбрасывая давление до 0,5 Р и снова поднимая его до Р„,« . При этом цикл изменения прессующего 30 давления повторяют несколько раз н зависимости от заданной плотности инструмента.

Величину. максимального давления и время прессования выбирают экспе- З5 риментально в зависимости от типоазмера инструмента и его характеристик.

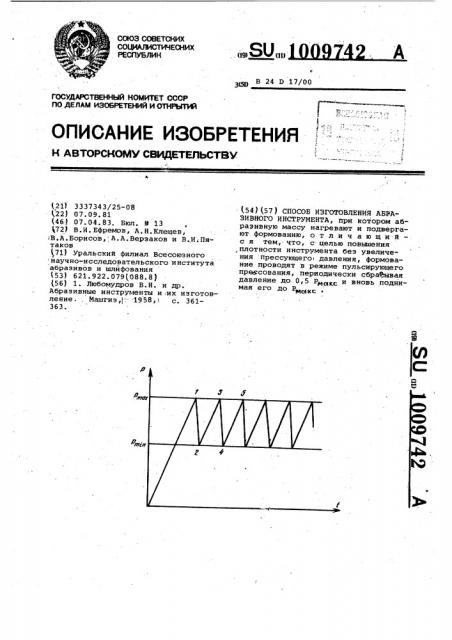

Режим прессования по предлагаемому способу схематически изображен 40 на чертеже. / нимальное давление менее 0,5 максимального влечет за собой увеличение нремени прессования, что значительно снижает производительность процесса.

Пример 1. Изготавливали арра 900х9х100 на бакелитовой связке плотностью 2,5 г/см . Приготовленную

3 абразивную смесь послойно с армирующими элементами (диски стеклосетки) укладывали в пресс-форму и нагревали до температуры 60-80ОС. Прессовали по следующему режиму. Сначала прикладывали удельное усилие прессования

15 MIIa, затем давление с помощью клапаиа-пульсатора сбрасывали до

7,5 МПа и снова поднимали до 15 МПа и т.д. в течение б мин.

Параллельно по прототипу, т.е. с постоянным прессующим давлением, не изменяющимся во времени, изготавливали круг с такой же плотностью (2,5 г/см ). Для достижения этой плот3 ности прикладывали прессующее давление 28,0 MIIa в течение б .мин.

Пример 2. Изготавливали арли разрывную скорость и коэффициент шлифования. Результаты снедены в таблицу.

Разрывная скорость, м/с

Плотность круга г/см

Типоразмер круга

Круг по примеру

Коэффициент шлифования

Удельное усилие прессования,МПа

Время прессования, мин м«с Мйн

900х9х100 2,5 6,0 15,0

7,5

125

1,7. По прототипу 900х9х100 2, 5 . б, 0

121

28,0

1,5

Первоначально. к абразивной смеси в пресс-форме прикладывают выбранное экспериментально в зави симости от типоразмера и заданных 45 характеристик инструмента максимальное давление Рмд„с (точка 1 ), которое затем снижают до минимального давле-. ния Р,НН (,точ;.а 2 ) и вновь повышают до P "„-уточка 3) и.т.д. до.получения 50 задаййой плотности инструмента. Мимированный отрезной круг типоразмера

300х3х32 на бакелитовой связке плотностью 2,6 г/см . Абразивную смесь послойно с армирующими элементами укладывали в пресс-форму и нагревали. до 60-80 С. Прессовали по следующему о режиму. Сначала прикладывали удельное усилие прессования 16,0 МПа, затем давление с помощью клапана-пульсатора сбрасывали до 8,0 МПа и снова поднимали до 16,0 МПа и т.д. н течение 1,5 мин.

Параллельно изготовляли круги по прототипу, т.е. с постоянным прессующим давлением, не изменяющимся во времени.

Один круг прессовали под давлением 16,0 МПа в течение 1,5 мин и при этом была достигнута меньшая плотность 2,3 г/смз. Другой круг с заданной плотностью 2, б г/см З прессовали под данлением 37,0 МПа в течение

1,5 мин.

В кругах, изготовленных по примерам 1 и. 2 и по прототипу, определя1009742

Продрлжение таблицы

Г Г

Коэффициент шлифования

Разрывная скорость, м/с

Типоразмер круга

Плотность круга, г/см.Время прессов ания, мин

Круг по примеру

16,0

300хЗх32

2,6 1,5

8,0

129

1,4

По пр ототипу

300хЗх32 2;3 1,5

16,0

118

0,9

По прототипу

300юЗх32

37,0

2,6 1,5

125 1,2

Составитель В, Воробьев

Редактор 3. Бородкина Техред С.Мигунова Корректор „A. Ференц

Подписное

ВНИЧПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4

Как следует из таблицы, без повышения усилия прессования достигается повышение плотности инструмента 20 на 13%. Если, например для получения инструмента на бакелитовой связке плотностью 2,6 г/см 3 известным способом требуется усилие прессования 37 МПа, то пои изготовлении кру- 25 гов предлагаемым способом усилие прессования снижается до 16 МПа, при этом разрывная скорость инструмента и коэффициент шлифования не

Заказ 2589/10 Тираж 793 снижаются, а имеют тенденцию к увеличению.

Использование предлагаемого способа изготовления акифовальных кругов обеспечивает по сравнению с известными способами следующие преимущества: позволяет получить круги высокой плотности без повышения прессующего давления, дает возможность применять прессы меньшей мощности, повышает механическую прочность инструмента и коэффициент шлифования.