Узел пластикации литьевой машины

Иллюстрации

Показать всеРеферат

1. УЗЕЛ ПЛАСТИКАЦИИ ЛИТЬЕЮЙ МАШИНЫ, содержащий материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и сн,абженный цилиндрическим наконечником, и сопло с внутренней цилиндрической поверхностью и выходным отверстием , отличающийся тем, что, с целью повышения производительности при производстве массив7 ff ных резинотехнических изделий путем нагрева материала адиабатическим сжатием при интрузионном формовании изделий, внутренняя цилиндрическая поверхность сопла выполнена ступенчатой, причем диаметр расточки ступени, обращенной к выходному отверстию сопла, выбран равным диаметру наконечника шнека и составляет 0,4-0,7 наружного диаметра ынека. 2.Узел ПОП.1, о тли,чающий с я тем, что цилиндрический наконечник шнека смонтирован с воз|можностью самоцентрирования по внутренней расточке сопла, обращенной к его выходному отверстию, и с возможностью перемещения относительно СО шнека. 3.Узел по ПП.1 и 2, о t л и чающийся тем, что, с целью исключения перетока материапа при сжатии, цилиндрический наконечник снабжен кольцевым уплотнением. со ;о а фее. /

СОКИ СОВЕТСНИХ

NIWI

РЕСПУБЛИН

09) (И) З(Ю В 29 F 1 04 В 2

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2 1 ) 34 19 296/2 3=05 (22) 12. 02. 82

46) 07.04.83. Бюл. 9 13

72) A.Р. Галле, Е.Г. Федоров, Н.И. Басов, Ю.В. Казанков и Г.С.Конгаров (53) 678.057.745 ° 3(088.8) (56) 1. Гурвич С.Г. и др. Машины для переработки термопластических материалов, М., Яашиностроение", 1965, с. 109.

2. Лвторское .свидетельство СССР

9 503730, кл. В 29 F 1/04, 1974 (прототип). (54)(57) 1. УЗЕЛ ПЛАСТИКАЦИИ ЛИТЬЕВОЙ МЛШИИЫ, содержащий материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и снаб женный цилиндрическим наконечником, и сопло с внутренней цилиндрической поверхностью и выходным отверстием, отличающийся тем, что, с целью повышения производительности при производстве массивных резинотехнических иэделий путем нагрева материала адиабатическим сжатием при интрузионном формовании иэделий, внутренняя цилиндрическая поверхность сопла выполнена ступенчатой, причем диаметр расточки ступени, обращенной к выходному отверстию сопла, выбран равным диаметру наконечника шнека и составляет 0,4-0,7 наружного диаметра шнека.

2. Узел по п.1, о т л и,ч а ю— шийся тем, что цилиндрический наконечник шнека смонтирован с воз можностью самоцентрирования по внутренней расточке сопла, обращенной и его выходному отверстию, и с возможностью перемещения относительно шнека.

3. Узел по пп.1 и 2, о т л и ч а ю шийся тем, что, с целью исключения перетока материала при сжатии, цилиндрический наконечниК снабжен кольцевым уплотнением, 1009797

Изобретение касается переработки резиновых смесей в формовые резиновые детали"и может быть использова,но на заводах резиновой промышлен ности, Из весте н узел пластикации литьевой машины, содержащий матери альный цилиндр, приводной шнек, смок тированный с возможностью вращения и возвратно-поступательного перемещения, и сопло с выхоцным отверстием 1 ).

Т акой у э ел пла с ти кации може т быть использовай в литьевой машине для изготовления массивных деталей интруэионным способом формования.

Применение шнека при заполнении формы резиновой смесью позволяет нагреть смесь до температуры 100140 С за счет интенсивных сдвиговых о деформаций в материальном цилиндре.

Однако конструкция узла пластикации литьевой машины не позволяет поддерживать температуру смеси на выходе из сопла постоянной в течение процесса интрузионного формования .

Ближайшим по технической сущности и достигаемому результату к предлагаемому узлу является узел пластикации литьевой машины, содержащий материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и снабженный цилиндрическим наконечником, и сопло с внут ренней цилиндрической поверхностью и выходным отверстием (2 ).

Для обеспечения постоянства температуры полимера при,интруэионном формовании иэделий наконечник шнека установлен относительно цилиндрической поверхности сопла с образованием между ними кольцевой щели.

Такой узел пластикации обеспечивает постоянство температуры резиновой смеси благодаря тому, что наконеч ник шнека смонтирован с образованием кольцевой цели с цилиндрической внутренней поверхностью сопла.

Этот узел пластикации не позволяет нагреть смесь выше температу ры 100-140ОC так как при длительности пребывания смеси в материальном цилиндре равной от 4 до 14 значений времени цикла работы машины, и емпературе 140-165 С неизбежна подулканизация смеси в этом цилиндре °

Цель изобретения — повышение про. изводительности при производстве, иассивных резинотехнических изделий

pyrex нагрева материала адиабатичес;

Ким сжатием при интруэионном формовании изделий.

Указанная цель достигается тем, что в узле пластикации литьевой машины, содержащем материальный цилиндр, приводной шнек, соединенный с гидроцилиндром впрыска и снаб женный цилиндрическим наконечником, и сопло с внутренней цилиндрической поверхностью и выходным отверстием, согласно изобретению внутренняя

5 цилиндрическая поверхность сопла выполнена ступенчатой, причем диаметр расточки ступени, обращенной к выходному отверстию сопла, выбран равным диаметру наконечника шнека и составляет. 0,4-0,7 наружного диа10 метра шнека.

Кроме того, цилиндрический наконечник шнека смонтирован с возможностью самоцентрирования по внутренней расточке сопла, обращенной к

его выходному отверстию, и с возможностью перемещения относительно шнека. O

Цилиндрический наконечник может быть снабжен кольцевым уплотнением для исключения йеретока материала при сжатии.

Это обеспечивает заполнение формы смесью с однородной температурой по сечению при адиабатическом сжатии

25 MBTBPHBJla

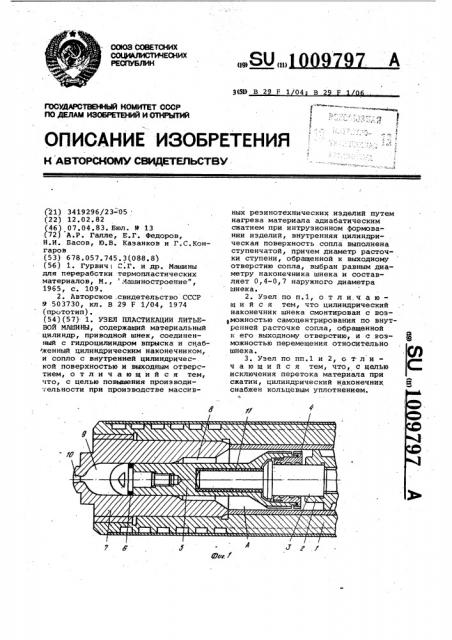

На фиг. 1 изображен общий вид предлагаемого узла пластикации; на фиг. 2 — положение шнека после интрузионного заполнения формы; на фиг. 3 — положение шнека после литья смеси под высоким давлением.

Узел пластикации содержит материальный цилиндр Х, являющийся принадлежностью шнек-плунжерной ма,шины. Цилиндр 1 включает приводной

35 шнек 2, соединенный с гидроцилиндром впрыска (на фигурах не показан) и с сердечником 3, на котором гайкой 4 закреплен цилиндрический наконечник 5 с кольцевым уплотнением б, и

40 сопло 7 со ступенчатыми расточками

8 и 9 по внутренней цилиндрической поверхности и выходным отверстием

10. Наконечник 5 шнека 2 выполнен самоцентрирующимся по внутренней

45 расточке сопла 7, обращенной к его выходному отверстию, и смонтирован с возможностью возвратно»поступа.тельного движения вместе со шнеком

2 и перемещения относительно этого шнека.

Самоцентровка наконечника 5 шнека

2 обеспечивается сферической головкой этого наконечника при заходе в цилиндрическую расточку 8 и эластичной втулкой 11, обеспечивающей

Я подвижность наконечника 5 относительно шнека 2. Возможность самоцентровки может быть обеспечена и при других конструкциях такого наконечника. Диаметр расточки 8сступени, обращенной к выходному отверстию сопла 7, равен диаметру наконечника

5 шнека 2 и составляет 0,4-0,7 наружного диаметра последнего.

Диаметр наконечника 5, равный

0,4-0,7 наружного диаметра шнека 2, 1009797

1О

-Составитель Л.Кольцова

Редактор 3.Бородкина Техред Е.Харитончик Корректор О. Билак

Заказ 2594/11 Тираж 645 Подписное

; ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., Д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,,1 позволяет создавать необходимое давление на современном литьевом оборудовании. Создание наконечника

5 с размером менее 0,4 диаметра . шнека 2 является неконструкционным ввиду необходимости использования дефицитных высокопрочных .легированных сталей. Конструкция " наконеч- . ника с размером более 0,7 требует создания специального оборудования с повышенным давлением литья.

Узел пластикации -работает следующим образом.

После интрузионного заполнения полости формы шнек 2 с помощью гидроцилиндра (на .фигурах не показан) )5 перемещается в положение, показан.ное на фиг.2. Наконечник 5 входит в расточку 9, сжимая материал до давления 1,5-4,0 кбар, тем самым повышая температуру материала на о

10-25 С при сжатии до температуры вудканизации 150-165 С. Избыток материала из полости A перетекает в нарезку шнека 2. Длина расточки

9 и наконечника 5 выбирается в зависимости от сжимаемости резиновой сме си и объема изделия, Высокое давление в рабочем гнезде формы и в расточке сохраняется в течение всего цикла вулканизации, для чего в течение этого времени на шнеке 2 сохраняется необходимое усилие. Постоянство температуры смеси, поступающей в форму при интруэионном процессе, обеспечивается расточкой 8.

Предлагаемый узел был опробован на модельной установке с:использованием смеси на основе СКИ+СКД и НК (изопренового каучука + бутадиенорого каучука и натурального каучукаg 40 эготавливалось изделие в виде цилиндра диаметром.50 мм и высотой

I.50 мм. Температура образца контролировалась малоинерционной термопарой.

Пример 1. Диаметр наконечника 5 и расточки 8 был выбран равным 0,7 наружного диаметра шнека 2.

При впрыске было достигнуто давление 1,5 кбар. Прирост температуры составил для образца на основе

СКИ+СКД 10 С, на основе НК вЂ” 14 С.

tI р и м е р 2. Диаметр наконечника 5 и расточки 8 был выбран равным 0,5.наружного диаметра шнека 2. ь

При впрыске было достигнуто давление

3,1 кбар. Прирост температуры составил для образца на основе СКИ+СКД

16ОС, на основе НК - 21 С.

Пример 3. Диаметр наконечника 5 и расточки 8 был выбран равным 0,4 диаметра шнека 2. При впрыске было достигнуто давление 4,0 кбар.

Прирост температуры составил для образца на основе СКИ+СКД 20 С на основе НК вЂ” 25оC.

Использование предлагаемого узла пластикации позволит снизить время вулканизации массивных резинотехнических изделий в 2-7 раз в срав-. нении с обычным методом интрузионного изготовления деталей за счет резкого повышения температуры на

10-25 С равномерно по всему объему материала по сравнению с температурой заливаемой смеси. Преимуществом данного метода является то, что при раскрытии формы в результате сброса давления резина, расширяясь, охлаждается на 10-25 С. Это обстоятельство исключает возможность перевулканизации изделия.

Выполнение узла пластикации согласно изобретению обеспечивает повышение производительности литьевой . машины при изготовлении изделий из . резины.