Полимерная композиция для пористого материала

Иллюстрации

Показать всеРеферат

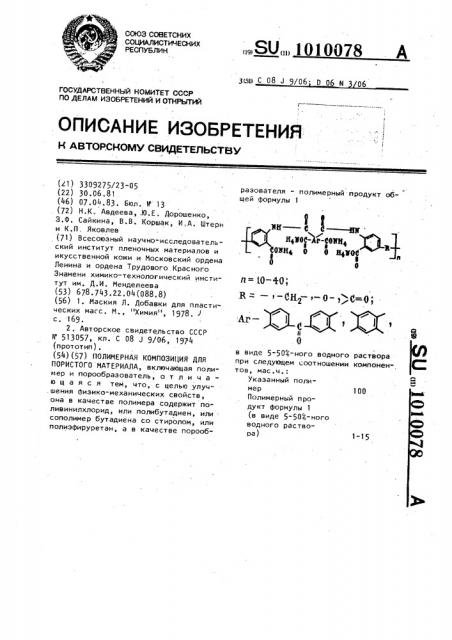

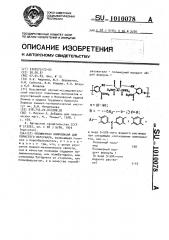

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО МАТЕРИАЛА, включающая полимер и порообразователь, отличающаяся тем, что, с целью улуч .шения физмко-механических свойств, она в качестве полимера содержит поливинилхлорйд , или полибутадиен, или сополимер бутадиена со стиролом, или полиэфируретан, а в качестве порообразователя - полимерный продукт общей формулы 1 л 10-40; к - -СН2--о-7 С о; V... Аг§ (Л в виде 5-50%-ного водного раствора при следующем соотношении компонентов , мае .4.: Указанный полимер100 Полимерный продукт формулы 1 (в виде 5-50%-ного водного раствора )1-15 VI 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ зи с 1 — щг

1 нро 1! -cess, ©

ОМН 0 0 +V06 1

Il = i0-4О;

100 мер

Полимерный продукт формулы 1 (в виде 5-503-ного водного раствора) 1-15

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (1) 3309275/23-05 (22) 30.06.81 (46) 07.04.83. Бюл. N 13 (72) Н.К. Авдеева, .Ю.Е. Дорошенко, З.ф. Сайкина, В.В. Коршак, И,А. Штерн и К.П. Яковлев (71) Всесоюзный научно-исследовательский институт пленочных материалов и икусственной кожи и Московский ордена

Ленина и ордена Трудового. Красного

Знамени химико-технологический институт им. Л.И. Менделеева

{53) 678.743.22.04(088.8) (56) 1. Маския Л. Добавки для пласти ческих масс. М., "Химия", 1978. > с. 169.

2 . Авторское свидетельство СССР

N 513057, кл. C 08 J 9/06, 1974 (прототип). (54)(57) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ

ПОРИСТОГО МАТЕРИАЛА, включающая полимер и порообразователь, о т л и ч aio щ а я с я тем, что, с целью улуч,шения физико-механических свойств, она в качестве полимера содержит поливинилхлорид, или полибутадиен, или: сополимер бутадиена со стиролом, или полиэфируретан, а в качестве порооб„„SU„„1010078 А дл) С 08 J 9/06. D 06 и 06 разователя - полимерный продукт общей формулы 1 в виде 5-504-ного водного раствора при следующем соотношении компонентов, мас.ч.:

Указанный поли78 мк — С Е

Я моС-л -Союн q

II 11

СОмн О О Hg300

II II

О О

Указанный полиI 00 мер

Полимерный продукт формулы 1 (a виде 5-503-ного водного раствора ) 1 9,, I 9

1-15

-Н О

1 10100

Изобретение относится к промышленности пластических масс, в частности к композициям для получения пористых материалов, например искусственной кожи.

Известны пористые материалы на основе полимеров, включающие в качестве порообразователя азодикарбонамид 1 ).

Недостатком этого преобразователя является высокая температура вспенивания. Кроме того, полученные пористые . материалы имеют невысокие физико-механические характеристики, ухудшающие их эксплуатационные свойства.

Наиболее близкой к изобретению по совокупности признаков и доегигаемому результату является полимерная композиция для пористого материала, включающая на 100 мас,ч. полимера-каучука 1-10 мас.ч. порообразователя - аэоО в виде 5-503-ного водного раствора при следующем соотношении компонентов, мас.ч.:

Выделение газообразных продук", ов происходит равномерно во времени и по объему композиции. бис- f лактона . Композиция содержит также добавки целевого назначения ? 1.

Известная композиция имеет более низкую температуру вспенивания, чем композиции, содержание в качестве порообразователя азодикарбонамид. Однако физико-механические показатели материалов на ее основе недостаточно высоки, Целью изобретения является улучшение физико-механических свойств.

Поставленная цель достигается тем, что согласно изобретению полимерная композиция для пористого материала, включающая. полимер и порообраэова- тель, в качестве полимера содержит поливинилхлорид или полибутадиен или сополимер бутадиена со стиролом или полиэфируретан, а в качестве порообразователя - полимерный продукт общей формулы 1

Процесс термического превращения полимерного порообразователя происходит по схеме

Зависимость газовыделения иллк>стрируется данными табл. 1.

3 1О

Табли ца 1

Температура t

Время > мин 10 15 20

tI I

5 101520

Потери веса газообразователя,4

10 18 20 21 14 !7 21 22

Вспенивание композиции можно регулировать путем изменения условий и количества вспенивающего агента.

Газовое число системы порообраэования по изобретению 190-240 мл/г. Соотношение компонентов по изобретению обес печивает вспенивание полимерной композиции при 140-170 С, Хорошая растворимость порообразова теля по изобретению в воде (концентрация раствора до 504 7 обеспечивает его равномерное распределение в композиции.

Полимерную композицию получают обычным методом путем механического смешения всех компонентов с последующим добавлением водного раствора порообраэователя.

Соединения приведенной выше формулы, которые используют в конкретных примерах в качестве порообразователя приведены в табл. 2., Таблица 2

Соединение R Аг — CH—

10078 4 р и м е р 1. К смеси, содержащей, мас.ч.: поливинилхлоридная (ПВХ! смола марки Е-66 и 100, пластификатор-диоктилфталат (ДОФ ) 80; стабилизатор-стеарат кальция 2,диспергаторалкилбензолсульфонат кальция (АБСК J 2, эпоксидированное соевое масло 5; краситель-фталоцианиновый О,1, добавляют при перемешивании 40 мл 40 -ного водного раствора 15 мас.ч., во всех при мерах количество порообразователя дано в сухом виде в расчете на 100 мас, ч. сухого полимера ) порообразоватвля на основе аммонийной соли полимера метилендиантрайиловой кислоты и р«ромеллитового диангидрида (соединение „ .

Однородную композицию наносят на стеклянную подложку и подвергают термообработке при 175 С в течение 10 мин.

ПолучаЬт пористую пленку с равномерными порами. Кратность вспенивания

2,5, плотность пленки 0,61 г/см З.

l5 0

Пример 2. Получают пористую пленку аналогично примеру 1, только !

s качестве порообразователя используют водный раствор аммонийной соли поли" мера бензидинкарбоновой кислоты и диангидрида бензофенонтетракарбоновой

30 кислоты (соединение 11) в количествах по примеру 1. Кратность вспенивания 2,3. Плотность пленки 0,72 г/ем=>.

П р и и е р 3. К смеси, содержащей, мас.ч. ПВХ смола марки Е-66 и

100; пластификатор - ДОФ 80, стабилизатор-с-еарат кальция 2; диспергатор

АБСК 2; эпоксидированное соевое масJ1o 0,5; краситель-фталоцианиновый

0,1, добавляют при перемешивании 20 мл

5i-ного водного раствора (1 мас.ч.) аммонийной соли полимера метилендиантраниловой кислоты и пиромеллитового диангидрида (соединение 1). Пос" ле термообработки при 150 С в течение

15 мин получают пористую пленку с равномерными .порами диаметром !50200 мкм. Кратность вспенивания 1,2.

Плотность пленки 1,20 г/см

Пример 4. Готовят композицию, содержащую, мас.ч.: ПВХ 100 ДОФ 80, стеарат кальция 2> АБСК 2; зпоксидированное соевое масло 0,5; фталоцианин 0,1; полимерный порообразователь 4 (соединение !11), 10 мл

403-ного водного раствора. После термообработки при 175 в течение 10 мин пориcòTà ÿ п л еeнHк а, снятая со стеклянной подложки, имеет плотность 0>9 г/см

Кратность вспенивания 1,5.

Таблица 3

Пример, 0

Показатели

Сравн 1 3 4 4

Содержание порофора, мас.ч.

15 1

2 5

Плотность, г г/см>

131061209

1,1 1,16 1,08 1 05

Разрушающее напряжение, кг/см

88 405 875 1240

108

63 108

Относительное удлинение,Ф

336 308 380 512 451 800 -50 300 ф

Композиция по примеру 4< <+ аналогична композиции по примеру 4, но вместо порофора по изобретению содержит ЧХЗ - 21.

S 1 0 1.0

Пример 5 . Смешивают 1 О 0 мас . ч . смолы fl B X марки С 7 О с 4 О мл 4 0 Ô - ного водного раствора порооб ра зовате ля (соединение 1 ), и 3 рас че т а 1 5 мас . ч . по рооб разоват еля на 1 О О мас . ч . П В Х . Жесткую и пленку, от и рес сов а иную при давлении

2 50 а тм к. температуре 1 О 0 С с пе риодич ескими подп рес сов ками для удаления вла г и, и рог р ев ают после снятия д авления пр и 1 5 О 1 О мин . Получают пористую пленку с кратностью вс пе ни в ания 1, 7, плотностью 0 91 г/см .

Пример 6. В синтетический латекс марки СКС-С (БОЕМ -ный латекс бутадиен-стирольного каучука с содержанием стирола 30ь) водят 303-ный водный раствор порообразователя (соединение 1У,1: в количестве 7 мас.ч. порообразователя на 100 мас.ч. сухого полимера. Композицию наносят на стеклянную подлож- щ ку, сушат при 85 и подвергают термообработке при 140 в течение 15 мин.

Получают пористую массу. Кратность вспенивания 2,5.! 25

Пример 7. В синтетический ла текс марки СКД-1 (28l-ный латекс) стереорегулярного бутадиенового каучука с содержанием цис-1,4 звеньев 87953) вводят О, 3 мас. ч. tlAB 0П-10 (про-

Иэ сравнения композиций по примерам 4 и 4 иевидно, что предлагаемая

И компоэицин обладает меньшей плотностью при одновременном улучшении пэочностных свойств.

078 6 иэводное олеиновой кислоты), вулканизующую группу, включающую, мас.ч.: сера 1„0 тиурам 1,0, окись цинка 5,0, загуститель марки Типан" (гидролиэованный полиакрилонитрил ) 2,0, и 10,0 порообразоватеНя (соединение 11) в виде 207,"ного водного раствора на

100 мас.ч. полимера. Пленку, отлитую на стеклянной подложке, сушат при

80-85 и прогревают при 140 14-20 мин, в результате чего происходит вспенивание и вулканиэация .композиции. Кратность вспенивания 2,1, Пример 8. К 100 г 25 -ного раствора полиэфируретана на основе адипиновой кислоты, 1,4-бутандиола и толуилендиизоцианата в диметилформамиде добавляют при интенсивном перемешивании 4 мл 50Ф-ного водного раст,вора порообраэователя (соединение Ч) из расчета 8 мас.ч, порообраэователя на 100 мас.ч. полиэфируретана. Раствор наносят на бумажную подложку транспортер или на стекло, сушат при

90, после чего полученную пленку Ф вспенивают при 175 C 10 мин. Кратность вспенивания 1,5..

Физико-механические свойства пористых пленок по изобретению приведены в табл. 3

Иэ сравнения композиции по примеру 7, содержащей различное количество порообразователя, с аналогичной композицией по прототипу,содержащеи в качестве преобразователя аэобис- -лак7 101ООУ8 8 тон, видно, что азо бис-ьлактон по срав- Возможность использования полимер" нению сЧХЗ-21 не приводит кснижению ного порообразователя по изобретению плотности и упрочнению композии. в виде водного раствора (в отличие

В случае введения полимерного по- от азобис-флактонов, ЧХЗ-21 и др.1 рообразователя по изобретению наблю- > позволяет добиться распределения породается значительное уменьшение плот- фора на молекулярном уровне, улучшить ности с увеличением содержания лоро- порообразование. Это проявляется в фора; упрочнение пористых композиций, характере изменения плотности, првыпроявляющееся в одновременном повыше- шение однородности свойств пористых нии разрушающих напряжений и относи- щ, композиций, достижении тонкопористой тельных удлинений. структуры.

Составитель Л. Макарова

Редактор Л. Повхан Техреду О.Неце Корректор В. Бутяга

Заказ 2402/11 Тираж 4g2 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11 03 «Москва Ж-) Раушская наб. g. 4/ с ° ь е с

Филиал ППП "Патент", r. Ужгород, ул. Проектная,